一种图形化氮化铝复合衬底及其制备方法

本发明涉及iii族氮化物半导体衬底的制备技术,具体涉及一种图形化氮化铝复合衬底及其制备方法。

背景技术:

1、以氮化镓(gan)和氮化铝(aln)为代表的氮化物半导体是制备高光效且长寿命的半导体发光器件的优选材料,在照明显示、杀菌消毒、精密加工和保密通讯等领域具有重要应用。衬底可以主导调控氮化物半导体外延结构的位错密度和应力状态,是决定薄膜材料质量及发光器件性能的核心环节。同质衬底匮乏使得制备氮化物半导体发光二极管(uv-led)通常采用蓝宝石衬底、图形化蓝宝石衬底或者平片aln/蓝宝石复合衬底。如采用蓝宝石或图形化蓝宝石衬底,gan或aln与蓝宝石界面处存在极大的晶格失配(>10%)和热膨胀系数失配(>30%),导致氮化物半导体外延结构中存在大失配应力和高位错密度(≥5×108cm-2),难以实现4英寸以上的大尺寸、无裂纹且高质量氮化物半导体led外延片,使得器件光效受限且成品率低。如采用在蓝宝石衬底上预沉积aln层的aln/蓝宝石复合衬底,例如图形化蓝宝石上通过物理气相沉积法预沉积aln层得到的aln/蓝宝石复合衬底,预沉积aln层具有高c轴取向性但面内取向性差,需外延超过5 mm厚的gan或者aln层以实现位错过滤和横向合拢,得到表面平整连续的氮化物半导体外延结构,导致氮化物半导体led存在位错密度高、外延时间长和工艺成本高等问题;例如平片蓝宝石上预沉积aln层并高温退火处理得到的aln/蓝宝石复合衬底,预沉积aln层具有单晶结构,外延1~2微米厚gan或者aln层即可得到表面平整的氮化物半导体外延结构,但其下方大失配aln/蓝宝石界面导致预沉积aln层在高温退火过程中位错湮灭过程不充分和缺少应力弛豫途径,制备的氮化物半导体可见光或紫外光led存在位错密度偏高、应力诱导开裂和发光效率不足等问题。

技术实现思路

1、针对以上现有技术存在的问题,本发明提出了一种图形化氮化铝复合衬底及其制备方法,通过在耐高温衬底上制备出具有半悬空aln结构的单晶氮化铝,通过光学介质材料覆盖单晶氮化铝的非悬空状态的aln且暴露悬空状态的aln,将外延界面从aln/耐高温衬底变为氮化物半导体与aln的同质或近同质界面,得到能够大幅降低外延结构位错密度且提高氮化物半导体led器件性能的图形化氮化铝复合衬底。

2、本发明的一个目的在于提出一种图形化氮化铝复合衬底。

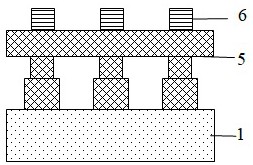

3、本发明的图形化氮化铝复合衬底包括:耐高温衬底、图形化底层氮化铝、半悬空aln结构和光学介质材料;其中,耐高温衬底采用禁带宽度大于≥5.4 ev的单晶结构,能够透过230~400 nm 波段的紫外光,能够在惰性气氛下高温不发生表面分解;在耐高温衬底的上表面一次沉积aln,形成底层氮化铝,底层氮化铝中存在高密度的晶体缺陷,使得底层氮化铝具有在紫外光波段的吸收能力;从耐高温衬底的下表面背入射紫外光波段的激光,能够透过耐高温衬底至底层氮化铝,aln吸收紫外激光并分解为氮气和铝;激光沿着直线方向扫描,扫描路径为多条直线,相邻的两条互相平行的扫描直线之间的间距不小于激光的光斑直径的二倍,在底层氮化铝上被激光的光斑扫描的区域为辐照区域,辐照区域为多个长条形,且每一个长条形的两端贯穿底层氮化铝的边缘,未被激光的光斑扫描到的区域为未辐照区域,辐照区域的宽度不大于未辐照区域的宽度,辐照区域的aln被分解掉没有aln,未辐照区域保留有aln,从而aln形成条纹状或网格状周期分布,形成图形化底层氮化铝;在图形化底层氮化铝的表面旋涂一次光刻胶,一次光刻胶填满没有aln的辐照区域后继续旋涂,覆盖保留有aln的未辐照区域,一次光刻胶的表面高出保留有aln的未辐照区域的表面;通过掩模版曝光一次光刻胶,一次曝光区域的投影落在未辐照区域的投影内,且一次曝光区域的宽度小于未辐照区域的宽度;除去一次曝光区域的一次光刻胶,保留下非一次曝光区域的一次光刻胶,在图形化底层氮化铝的表面形成图形化一次光刻胶,图形化一次光刻胶的周期与图形化底层氮化铝的周期一致;在图形化一次光刻胶的表面二次沉积aln,形成顶部氮化铝,顶部氮化铝连续覆盖没有一次光刻胶的一次曝光区域和保留有一次光刻胶的非一次曝光区域,顶部氮化铝的表面高于图形化一次光刻胶中非一次曝光区域保留下来的一次光刻胶的表面;除去顶部氮化铝与图形化底层氮化铝之间的非一次曝光区域的一次光刻胶,顶部氮化铝对应非一次曝光区域的aln没有了一次光刻胶的支撑,处于悬空状态,顶部氮化铝对应一次曝光区域的aln被图形化底层氮化铝中保留的aln支撑,处于非悬空状态,得到半悬空aln结构;高温热退火后重结晶的图形化底层氮化铝和顶部氮化铝形成单晶氮化铝;在单晶氮化铝的表面旋涂二次光刻胶,采用掩膜版曝光二次光刻胶,二次曝光区域正对悬空状态的aln;除去二次曝光区域的二次光刻胶,即除去了悬空状态的aln上方的二次光刻胶,单晶氮化铝的表面形成图形化二次光刻胶;在图形化二次光刻胶的表面沉积光学介质材料;除去单晶氮化铝表面的二次光刻胶,使得悬空状态的aln的表面没有光学介质材料,并且非悬空状态的aln的表面具有光学介质材料,得到耐高温衬底、单晶氮化铝和光学介质材料组成的图形化氮化铝复合衬底。

4、本发明的另一个目的在于提出一种图形化氮化铝复合衬底的制备方法。

5、本发明的图形化氮化铝复合衬底的制备方法,包括以下步骤:

6、1)提供耐高温衬底:

7、耐高温衬底采用禁带宽度大于≥5.4 ev的单晶结构,能够透过230~400 nm 波段的紫外光,能够在惰性气氛下高温不发生表面分解;

8、2)低温低压一次沉积aln:

9、在耐高温衬底的上表面低温低压一次沉积aln,沉积温度不高于700℃,沉积压强不高于1×10-2pa,形成底层氮化铝;不高于700℃的沉积温度导致在耐高温衬底上沉积形成的底层氮化铝中存在高密度的晶体缺陷,使得底层氮化铝具有在紫外光波段的吸收能力;

10、3)图形化底层氮化铝:

11、从耐高温衬底的下表面背入射紫外光波段的激光,紫外光波段的激光透过耐高温衬底至底层氮化铝,aln吸收紫外激光并分解为氮气和铝;控制激光沿着直线方向扫描,扫描路径为多条直线,相邻的两条互相平行的扫描直线之间的间距不小于激光的光斑直径的二倍,在底层氮化铝上被激光的光斑扫描的区域为辐照区域,辐照区域为多个长条形,且每一个长条形的两端贯穿底层氮化铝的边缘,未被激光的光斑扫描到的区域为未辐照区域,辐照区域的宽度不大于未辐照区域的宽度,辐照区域的aln被分解掉没有aln,未辐照区域保留有aln,从而aln形成条纹状或网格状周期分布,形成图形化底层氮化铝;

12、4)图形化一次光刻胶:

13、在图形化底层氮化铝的表面旋涂一次光刻胶,一次光刻胶填满没有aln的辐照区域后继续旋涂,覆盖保留有aln的未辐照区域,一次光刻胶的表面高出保留有aln的未辐照区域的表面;通过掩模版曝光一次光刻胶,一次曝光区域的投影落在未辐照区域的投影内,且一次曝光区域的宽度小于未辐照区域的宽度;通过显影液清洗除去一次曝光区域的一次光刻胶,保留下非一次曝光区域的一次光刻胶,在图形化底层氮化铝的表面形成图形化一次光刻胶,图形化一次光刻胶的周期与图形化底层氮化铝的周期一致;

14、5)低温低压二次沉积aln:

15、在图形化一次光刻胶的表面低温低压二次沉积aln,沉积温度不高于700℃,沉积压强不高于1×10-2pa,形成顶部氮化铝;顶部氮化铝连续覆盖没有一次光刻胶的一次曝光区域和保留有一次光刻胶的非一次曝光区域,顶部氮化铝的表面高于图形化一次光刻胶中非一次曝光区域保留下来的一次光刻胶的表面;

16、6)除去一次光刻胶:

17、除去顶部氮化铝与图形化底层氮化铝之间的非一次曝光区域的一次光刻胶,顶部氮化铝对应非一次曝光区域的aln没有了一次光刻胶的支撑,处于悬空状态,顶部氮化铝对应一次曝光区域的aln被图形化底层氮化铝中保留的aln支撑,处于非悬空状态,得到半悬空aln结构;

18、7)退火后重结晶:

19、在惰性气氛下高温热退火处理半悬空aln结构,通过调节温度和压力,使得半悬空aln结构在实现重结晶的同时不分解;对应辐照区域的顶部氮化铝中处于悬空状态的aln不受耐高温衬底带来的界面晶格失配与热膨胀系数失配的影响,实现位错密度的湮灭和失配应力的弛豫,使得高温热退火后处于悬空状态的aln具有低位错密度和低失配应力;退火后重结晶的图形化底层氮化铝和顶部氮化铝形成单晶氮化铝;

20、8)图形化二次光刻胶:

21、在单晶氮化铝的表面旋涂二次光刻胶,采用掩膜版曝光二次光刻胶,二次曝光区域正对悬空状态的aln;通过显影液清洗除去二次曝光区域的二次光刻胶,即除去了悬空状态的aln上方的二次光刻胶,在单晶氮化铝的表面形成图形化二次光刻胶;

22、9)沉积光学介质材料:

23、在图形化二次光刻胶的表面沉积光学介质材料,抑制氮化物半导体的成核生长;

24、10)除去二次光刻胶:

25、除去单晶氮化铝表面的二次光刻胶,使得悬空状态的aln的表面没有光学介质材料,并且非悬空状态的aln的表面具有光学介质材料,得到耐高温衬底、单晶氮化铝和光学介质材料组成的图形化氮化铝复合衬底。

26、进一步,以图形化氮化铝复合衬底的表面周期性分布的具有低位错密度和低失配应力的悬空状态的aln表面作为氮化物半导体的成核生长区域,光学介质材料不能实现氮化物半导体的高取向成核生长,悬空状态的aln上氮化物半导体在光学介质材料围成的区域内纵向生长,当氮化物半导体的高度超过光学介质材料后同时横向和纵向生长,横向生长实现氮化物半导体中位错密度的二次湮灭,当纵向高度超过光学介质材料500 nm以上时,形成连续的氮化物半导体薄膜,对应位错密度≤2×107cm-2,并在此基础上制备氮化物半导体可见光或紫外光led。氮化物半导体为gan或aln等。

27、其中,在步骤1)中,对耐高温衬底进行双面抛光;耐高温衬底对波长≥230 nm的入射光透过率超过99%;能够在惰性气氛下高温不发生表面分解,表面指粗糙度≤2 nm;惰性气氛为氢气、氮气或者氮气和氢气的混合气,高温在1400 ℃以上温度区间。耐高温衬底采用蓝宝石、金刚石或氮化硼。

28、在步骤2)中,一次沉积aln采用物理气相沉积、分子束外延、磁控溅射、电子束蒸发、脉冲激光沉积或原子层沉积的沉积方式。沉积温度为300℃~700℃,沉积压强为1×10-6pa ~1×10-2pa;沉积速率为1 nm/min~15 nm/min,底层氮化铝的厚度为10 nm~100 nm。晶体缺陷包括点缺陷和线缺陷,点缺陷的密度≥1×1020cm-2,线缺陷的密度≥1×1010cm-2,从而具有在230 nm~400 nm波段范围内的紫外光波段吸收能力。

29、在步骤3)中,紫外光波段的激光的功率为10mw~20w;扫描路径为条纹状或网格状;条纹状扫描路径包括多条互相平行的直线;网格状扫描路径包括两组路径,每一组路径分别包括多条互相平行的直线,两组路径互相垂直;条纹状扫描路径形成的辐照区域包括多个互相平行的长条形,辐照后形成条纹状的图形化底层氮化铝;网格状扫描路径形成的辐照区域包括两组区域,每组区域包括多个互相平行的长条形,两组区域的长条形互相垂直,辐照后形成网格状的图形化底层氮化铝;辐照区域的宽度为未辐照区域的宽度的0.2倍至1.0倍;辐照区域的宽度为1 mm~50 mm。

30、在步骤4)中,一次光刻胶的表面高出保留有aln的未辐照区域的表面50 nm~950nm。一次曝光区域的宽度为0.2~0.8倍的未辐照区域的宽度。

31、在步骤5)中,二次沉积aln采用物理气相沉积、分子束外延、磁控溅射、电子束蒸发、脉冲激光沉积和原子层沉积中的一种。沉积速率1 nm/min~15 nm/min,厚度50 nm~400nm。沉积温度为300℃~700℃,沉积压强为1×10-6pa ~1×10-2pa。顶部氮化铝的表面高于一次光刻胶的表面50 nm~950 nm。

32、在步骤6)中,通过有机物溶液热处理或超声清洗的方式除去顶部氮化铝与图形化底层氮化铝之间的非一次曝光区域的一次光刻胶。

33、在步骤7)中,退火温度为1500℃~1700℃,退火压力为1.1 atm~1.4atm,调节温度和压力处于上述区间使得半悬空aln结构在实现重结晶的同时不分解;退火的惰性气氛为氮气或者氮气和氢气的混合,高温热退火后aln表面的分解厚度≤5 nm。高温热退火后处于悬空状态的aln的位错密度≤5×107cm-2,低失配应力≤0.5 gpa;非悬空状态的aln存在耐高温衬底引入的aln/耐高温衬底界面大晶格失配与大热膨胀系数失配的影响,位错密度湮灭和失配应力弛豫过程受限,高温热退火后非悬空状态的aln的位错密度≥5×108cm-2,失配应力≥1.5 gpa。

34、在步骤8)中,二次曝光区域的宽度为一次曝光区域的宽度0.5~1.5倍;图形化二次光刻胶的周期与图形化一次光刻胶的周期即图形化底层氮化铝的周期一致。

35、在步骤9)中,光学介质材料的厚度为200 nm~800 nm,光学折射率同时小于耐高温衬底和aln,光学介质材料采用氧化硅、氧化铝、氧化钛、氧化铟、氧化镁、氧化铪和氧化锆中的一种或多种,具有非晶结构或近非晶结构。

36、在步骤10)中,通过有机物溶液加热处理、超声清洗等方式除去半悬空aln结构上的光刻胶。得到的光学介质材料也是图形化的,且图形的周期与图形化一次光刻胶的周期即图形化底层氮化铝的周期一致。

37、本发明的优点:

38、本发明通过在耐高温衬底上制备出具有半悬空aln结构的单晶氮化铝,通过光学介质材料覆盖单晶氮化铝的非悬空状态的aln且暴露悬空状态的aln,通过光学介质材料覆盖单晶氮化铝的非悬空状态的aln且暴露悬空状态的aln,以周期性分布的具有低位错密度和低失配应力的悬空状态的aln表面作为氮化物半导体的成核生长区域,将外延界面从aln/耐高温衬底变为氮化物半导体与aln的同质或近同质界面,得到能够大幅降低外延结构的位错密度和失配应力且提高氮化物半导体led器件性能的图形化氮化铝复合衬底,与现有材料和器件体系兼容,制备成本低,适合大规模生产氮化物半导体led器件的衬底,用于制备氮化物半导体可见光或紫外光led。

- 还没有人留言评论。精彩留言会获得点赞!