一种具有散热结构的碟片激光器的制备方法与流程

本发明涉及材料科学,具体涉及一种具有散热结构的碟片激光器的制备方法。

背景技术:

1、碟片激光器(disk laser),又称圆盘激光器,属于二极管泵浦固体激光器,它与传统的固体激光器的本质区别在于将传统的固体激光器内的棒状晶体改为碟片晶体,由于yb:yag碟片足够薄,只有数百微米厚,表面积和体积比便于整体冷却,最大程度地降低了热透镜效应。碟片激光器有效地解决了固体激光器的热效应问题,实现了固体激光器高平均功率、高峰值功率、高效率、高光束质量的完美结合。目前全球范围内德国trumpf公司的碟片激光器最高功率高达12000w,激光光束质量高达4mm mrad。随着工业发展对激光器的要求越来越高,碟片激光器已逐渐在汽车、船舶、铁路、航空、能源等领域成为不可替代的新型加工用激光光源。

2、由于碟片激光器的激光功率大大高于传统固体激光器,脉冲能量可达千焦耳级,对于如此高功率的激光器,热交换与热变形将是能否发挥碟片激光器功能的关键,因此选择合理的散热材料,设计高效的冷却结构将是提高碟片激光器激光功率上限,降低碟片晶体实际工作中热变形问题的关键。

技术实现思路

1、本发明的目的在于克服现有技术的上述不足,提供一种具有散热结构的碟片激光器的制备方法。

2、为实现上述发明目的,本发明提供了一种具有散热结构的碟片激光器的制备方法,包括:

3、步骤一、对硅片进行清洗,清洗后放入金刚石微粉溶液中进行超声处理,超声后取出烘干,得到预处理的硅片;

4、步骤二、采用微波等离子化学气相沉积设备在预处理的硅片表面生长多晶金刚石,得到带多晶金刚石的硅片;

5、步骤三、将带多晶金刚石的硅片放入强酸中腐蚀掉硅衬底,得到多晶金刚石;

6、步骤四、对多晶金刚石依次进行研磨与抛光处理后,得到抛光完的多晶金刚石;

7、步骤五、将抛光完的多晶金刚石的其中一面进行冷却水流通道的加工,得到第一多晶金刚石;

8、步骤六、重复步骤一到步骤五,得到第二多晶金刚石;

9、步骤七、将第一多晶金刚石与第二多晶金刚石进行键合处理,使第一多晶金刚石与第二多晶金刚石形成一个整体,得到整体多晶金刚石;

10、步骤八、将整体多晶金刚石的表面与碟片激光器晶体结合,形成具有散热结构的碟片激光器。

11、在一个实施例中,步骤一,包括:

12、将特定尺寸的硅片放入丙酮溶液中超声15分钟进行清洁后再用去离子水冲洗表面,得到清洁好的硅片;

13、将金刚石微粉加入溶液中形成金刚石微粉溶液;

14、将清洁好的硅片放入金刚石微粉溶液中,超声1h后取出烘干,此时金刚石微粉均匀附着于硅片表面,得到预处理的硅片。

15、在一个实施例中,硅片为圆形硅片且硅片直径大于10mm,金刚石微粉粒径为1nm-10um。

16、在一个实施例中,步骤二,包括:

17、将预处理的硅片放入微波等离子体化学气相沉积中,采用功率4500-5500w、气压130-160torr参数,采用甲烷与氢气为反应气体,甲烷流量:氢气流量为0.5%-3%,生长温度800℃-1000℃,生长时间500-800h,生长厚度800um-1500um,得到带多晶金刚石的硅片。

18、在一个实施例中,步骤三,包括:

19、将带多晶金刚石的硅片放入强酸中浸泡2h,将硅片完全腐蚀,剩下多晶金刚石。

20、在一个实施例中,步骤四,包括:

21、将腐蚀完硅片的多晶金刚石进行分级研磨与抛光,分别采用100um、50um、30um、10um微粉对多晶金刚石上下表面进行分级研磨,使表面粗糙度ra小于100nm;再对研磨后的多晶金刚石进行抛光,最终令上下表面粗糙度ra均小于1nm。

22、在一个实施例中,步骤五,包括:

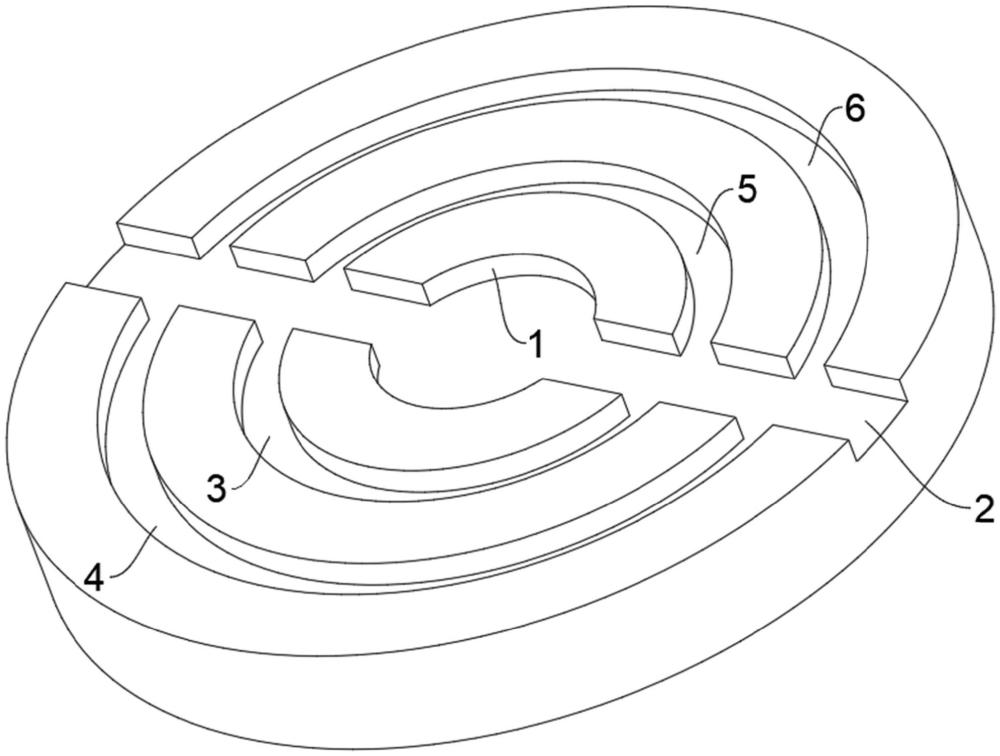

23、在抛光完的多晶金刚石的其中一面,以抛光完的多晶金刚石表面的中心点为圆心开设第一圆形凹槽,在第一圆形凹槽的两端分别设置有竖形凹槽,第一圆形凹槽与两端的竖形凹槽贯穿连通,第一圆形凹槽与两端分别设置的竖形凹槽形成第一凹槽;

24、在第一凹槽的一侧分别开设第一弧形凹槽和第二弧形凹槽,在第一凹槽的另一侧开设与第一弧形凹槽对称的第三弧形凹槽,在第一凹槽的另一侧开设与第二弧形凹槽对称的第四弧形凹槽;第一弧形凹槽与第三弧形凹槽组合形成的第二圆形凹槽与第一圆形凹槽为同心圆结构,第二弧形凹槽与第四弧形凹槽组合形成的第三圆形凹槽与第一圆形凹槽也为同心圆结构,完成加工后形成冷却水流通道;其中,采用激光划片机加工出冷却水流通道,激光划片机选用皮秒激光器,激光波长为355nm,激光功率为5-30w。

25、在一个实施例中,第一圆形凹槽、竖形凹槽、第一弧形凹槽、第二弧形凹槽、第三弧形凹槽和第四弧形凹槽的加工深度均一致。

26、在一个实施例中,步骤七,包括:

27、将第一多晶金刚石与第二多晶金刚石带有冷却水流通道的一面采用氧化溶液进行处理,其中,将带有冷却水流通道的一面浸泡在氧化溶液中,在温度60-90℃下浸泡10-30mins;处理后将第一多晶金刚石与第二多晶金刚石带有冷却水流通道的那一面贴合在一起,相互接触,让冷却水流通道完全重合,重合后对其进行高温退火处理,即将两片金刚石施加压力后放入真空退火炉,将腔体抽真空,在700-1100℃下退火1-10h;同时在退火过程中让第一多晶金刚石与第二多晶金刚石承受5-20mpa的结合压力,最终令第一多晶金刚石与第二多晶金刚石形成整体。

28、在一个实施例中,氧化溶液为包含h2so4和h2o2的混合溶液,h2so4与h2o2的体积比为4:1;或氧化溶液为包含nh3和h2o2的混合溶液,nh3与h2o2的体积比为7:3。

29、本发明相对于现有技术的优点以及有益效果为:

30、(1)金刚石材料具有硬度高、导热性好、热膨胀系数小等一系列优点,理想的金刚石材料热导率高达2200w/(m.k),热膨胀系数仅为1*10-6k,硬度高达10000kg/mm2,这些性能让金刚石作为高功率激光器的热沉衬底可显著提高激光器的散热效果。因此,采用金刚石作为热沉材料提高激光器的散热效率将是解决碟片激光器散热问题的重要思路。此外,高热导率的热沉材料能够迅速将碟片晶体的热量导出,但是要将这大量的热量导走则需要进行散热结构的设计,本发明采用金刚石作为碟片激光器碟片晶体的热沉材料,并在金刚石表面进行散热通道的结构设计,以此将碟片激光器晶体所产生的热量快速导出碟片激光器系统,进而提高碟片激光器激光功率上限,有效降低碟片激光器晶体的热变形。

31、(2)传统的激光器热沉材料常选用铜或者铜合金,铜的熔点通常在1000℃左右,随着碟片激光器的连续工作时间增加,碟片激光器晶体的温度会逐渐增高,当大量的热来不及导走时,瞬时温度可能会超过铜或者铜合金的熔点,进而可能会导致铜的变形。当采用金刚石作为热沉材料,金刚石的熔点超过3000℃,再加上其极高的热导率,能够确保碟片激光器长时间高功率工作过程中散热结构的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!