半导体制备方法及半导体器件与流程

本发明涉及晶体管器件的制备方法,具体涉及一种半导体制备方法及半导体器件。

背景技术:

1、采用六氯乙硅烷(hcd)作为原料,经过以下化学反应:3si2cl6(g)+26nh3(g)→2si3n4(s)+18nh4cl(g)+3h2(g),形成的氮化硅(sin)能够在580℃的相对较低温度的条件下形成hcd-sin,该种类的氮化硅成能够有效的应用在spacer layer(间隔层)中,使得氮化硅凭借其优异的物理化学性能被广泛的应用于晶体管的制造当中。

2、目前,spacer hcd-sin的制备工艺主要包括以下步骤(如图1所示):首先,制备氧化物间隔层(spacer ox layer);然后,制备氮化硅间隔层(spacerhcd-sin layer);接着,通过刻蚀间隔层(spacer et)干法刻蚀的方式,对器件的水平面上的spacer hcd-sinlayer进行有效地刻蚀,同时,结合稀释的氢氟酸(dhf)的湿法刻蚀,来清除在晶体管器件的源漏端和poly(栅极)顶部的hcd-sin,通过湿法清洗后氢氟酸会对侧壁的hcd-sin发生刻蚀,会导致器件侧壁的hcd-sin保护膜层的形貌发生改变,在侧壁形成一定形貌的spacerhcd-sin;最后,可以根据需要选择是否剥离间隔层,剥离间隔层可以通过依次经过稀释的氢氟酸(dilute hydrofluoric acid,简称dhf)、过氧化硫混合物(sulfuric peroxidemixture,简称spm,又称硫酸过氧化氢混合物,主要用于清洗有机物)以及氢氧化铵与双氧水的混合液(sc1)进行清洗实现。

3、但是,随着对集成电路的计算能力和储存能力的需求的进一步增加,对晶体管的尺寸在其栅长度和膜厚方面都要求进一步的进行缩减,导致器件的掺杂物的热分布也发生了很大的改变,为了使器件具有一致和可靠的电性能,需要将用于制造集成电路的热平衡(thermal budget)也需要进一步的减少,这一般通过使制造器件的薄层具有良好的均一性和稳定性来实现。然而,采用现有工艺制备的同一批次的spacer hcd-sin在形貌上存在差异,进而影响该制程形成的工艺结构,进一步的影响后续的离子注入,最终影响器件的电性。因此,亟需找到一种能够较大程度减小同一批次的spacer hcd-sin在形貌上的差异的制备工艺,以实现晶体管器件的电性的改善。

技术实现思路

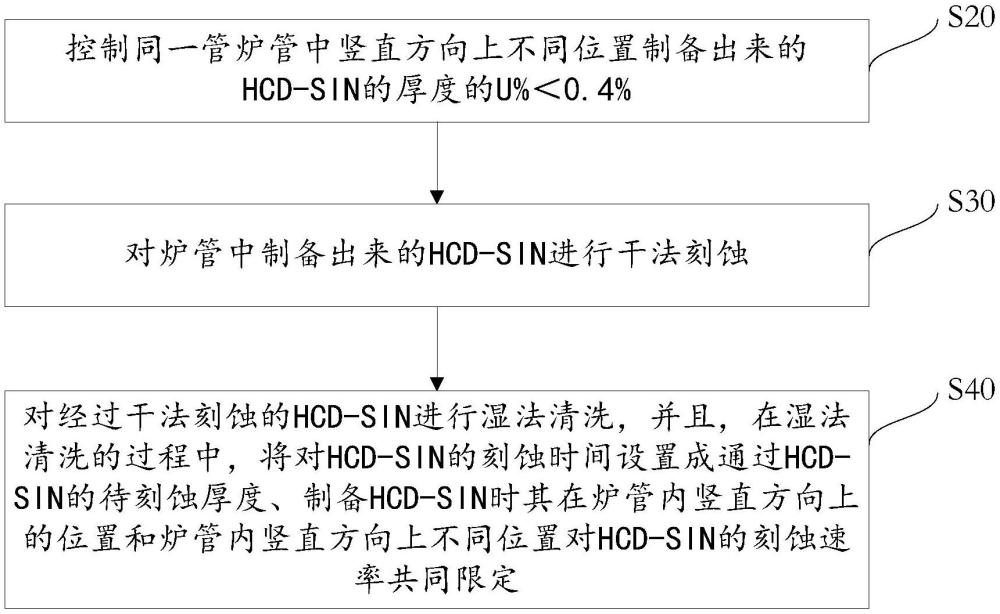

1、为了解决同一批次的spacer hcd-sin在形貌上存在差异的问题,发明人对spacerhcd-sin的制程进行了反复的研究,发现即使同一炉的hcd-sin在刚出炉时形貌差异不大,当经过湿法清洗后,同一炉的spacerhcd-sin的形貌也会存在较大的差异;同时,发明人还发现同一炉的hcd-sin在经过湿法清洗后,其形貌变化与其在炉管内竖直方向上的位置存在相关性,具体体现为:同一炉且厚度相同的hcd-sin经过湿法清洗后,位于炉顶的spacerhcd-sin的厚度明显大于位于炉底的spacer hcd-sin的厚度。基于此,发明人提出了一种半导体制备方法,该方法包括以下步骤:

2、s20:控制同一管炉管中竖直方向上不同位置制备出来的hcd-sin的厚度的u%<0.4%;

3、s30:对炉管中制备出来的hcd-sin进行干法刻蚀;

4、s40:对经过干法刻蚀的hcd-sin进行湿法清洗,并且,在湿法清洗过程中,将对hcd-sin的刻蚀时间设置成通过hcd-sin的待刻蚀厚度、制备hcd-sin时其在炉管内竖直方向上的位置、和炉管内竖直方向上不同位置对hcd-sin的刻蚀速率(炉管内竖直方向上不同位置对hcd-sin的刻蚀速率即为在炉管中制备出来的hcd-sin其在竖直方向上的不同位置对应不同的刻蚀速率)共同限定。其中,u%=sigma/mean,u表示膜层厚度的均匀性;sigma是统计学的一个参数,表征一组数据中的波动程度;mean代表的是平均值。一般的,炉管制程的制程需求就是控制同一炉管中不同位置生长出来的hcd-sin的膜层厚度的均匀性u%<0.4%。

5、由此,通过上述方法得到的hcd-sin的刻蚀时间可以减小位于炉管内竖直方向不同位置的hcd-sin的在湿法清洗过程中的刻蚀量差异,大大减小同一炉的hcd-sin在经历湿法清洗后的形貌差异;由于采用本发明的方法能够减小同一批次的spacer hcd-sin的形貌差异,从而对使用spacerhcd-sin作为间隔层的间隔环(spacer loop)的器件结构保持稳定具有一定的意义。

6、随着发明人对spacer hcd-sin的制程进一步深入的研究,发现导致湿法过程中同一批次的spacer hcd-sin的形貌随着其在炉管内竖直方向上的位置的变化而呈现规律性变化的原因主要是:在同一垂直式管式炉炉管中竖直方向上的不同位置的hcd-sin对于温度的敏感度是不同的,即hcd-sin温度敏感度与hcd-sin在炉管中竖直方向上的位置存在相关性,这是由于原本在同一炉管中制备hcd-sin时,位于炉管中竖直方向上位置不同会受到温度和反应气体气流的影响导致制备出的hcd-sin的厚度是不同的,但是,为了保证hcd-sin生长制程的稳定性和均一性,需要尽量保证同一炉管中生长出来的位于炉管内竖直方向不同位置处的hcd-sin的厚度均匀性,又由于不同位置的气体流量难以调整,这就需要收集在炉管中竖直方向上不同位置生长hcd-sin的生长厚度和温度的关系,然后,通过调节各个区域的温度改善同一炉管中制备出来的hcd-sin的膜层厚度的均匀性,发明人基于前述收集的炉管中竖直方向上不同位置生长hcd-sin的生长厚度和温度的关系得到对于炉管中竖直方向上不同位置的hcd-sin温度敏感度,并发现hcd-sin温度敏感度与hcd-sin在炉管中竖直方向上的位置是存在相关性的,由此,也导致同一炉管生产出来的hcd-sin在经过湿法清洗后会存在形貌差异。同时,由于发明人在对spacer hcd-sin的制程进一步深入的研究的过程中还发现不同温度敏感度的hcd-sin对应的刻蚀速率也是不同的。基于对一定条件下生长的hcd-sin在炉管中竖直方向上不同位置对温度敏感性的关联,在收集炉管内竖直方向上不同位置对hdc-sin的刻蚀速率时,还建立了炉管竖直方向上不同位置与温度敏感度和刻蚀速率的相关性。因此,发明人在将对hcd-sin的刻蚀时间通过hcd-sin的待刻蚀厚度与制备hcd-sin时其在炉管内竖直方向上的位置、和炉管内竖直方向上不同位置对hcd-sin的刻蚀速率相共同限定时,引入了hcd-sin温度敏感度,通过温度敏感度将炉管内竖直方向上的位置和以及炉管内竖直方向上不同位置对hcd-sin的刻蚀速率相关联。具体的,发明人先将制备hcd-sin时其在炉管内竖直方向上的位置与位于炉管中竖直方向上不同位置的hcd-sin温度敏感度相关联,再将炉管中竖直方向上不同位置的hcd-sin温度敏感度与该炉管内竖直方向上不同位置对hcd-sin的刻蚀速率相关联,最后将炉管中竖直方向上不同位置的hcd-sin的待刻蚀厚度与炉管内竖直方向上不同位置对hcd-sin的刻蚀速率相关联,以得到炉管内竖直方向上不同位置的hcd-sin的刻蚀时间。

7、具体的,发明人在将hcd-sin在炉管中竖直方向上的位置与炉管中竖直方向上不同位置的hcd-sin温度敏感度相关联时,想到将hcd-sin位于炉管中竖直方向的不同位置与炉管中竖直方向上不同位置的hcd-sin温度敏感度关联,以得到第一关联关系,更具体的,通过获取位于炉管中竖直方向的不同位置处的hcd-sin温度敏感度进行曲线拟合(位于炉管中竖直方向的不同位置处的hcd-sin温度敏感度的获取方式和曲线拟合方式采用现有技术常用的方式即可,本发明对此不作限定),以得到第一相关性曲线。例如,通过检测位于炉管顶部位置(炉管中从上往下数的第3个放置晶圆的位置,一个炉管中自上而下存在70个位置,每个位置间隔0.6cm)的hcd-sin对温度的敏感度为(埃/摄氏度,此处的温度为hcd-sin的生长温度);位于炉管的接近顶部的位置(炉管中从上往下数的第16个放置晶圆的位置)的hcd-sin对温度的敏感度为位于炉管的中部的位置(炉管中从上往下数的第29个放置晶圆的位置)的hcd-sin对温度的敏感度为位于炉管的接近底部的位置(炉管中从上往下数的第42个放置晶圆的位置)的hcd-sin对温度的敏感度为位于炉管的底部的位置(炉管中从上往下数的第55个放置晶圆的位置)的hcd-sin对温度的敏感度为得到第一相关性曲线为:ya=0.0415xa+8.2354,r12=0.9878,ya为炉管中竖直方向上不同位置的hcd-sin温度敏感度,单位为xa为hcd-sin在炉管中竖直方向上的位置(炉管中从上往下数的放置晶圆的位置),r12指的是拟合曲线的准确程度,其数值越接近1,表明相关性越强。总的来说,就是hcd-sin温度敏感度随着其在炉管中的竖直方向上的的高度的升高而降低,也即炉管中竖直方向上不同位置的hcd-sin温度敏感度与制备hcd-sin时其在炉管内自下而上竖直方向上的位置呈线性负相关。

8、发明人在将位于炉管中竖直方向上不同位置的hcd-sin温度敏感度与炉管内竖直方向上不同位置对hcd-sin的刻蚀速率相关联时,还想到将位于炉管中竖直方向上不同位置的hcd-sin温度敏感度与炉管内竖直方向上不同位置对hcd-sin的刻蚀速率关联,以得到第二关联关系,更具体的,通过获取位于炉管中竖直方向的不同位置处的hcd-sin温度敏感度,以及炉管内竖直方向上不同位置对hcd-sin的刻蚀速率,将两者进行曲线拟合(位于炉管中竖直方向的不同位置处的温度敏感度的获取方式、炉管内竖直方向上不同位置对hcd-sin的刻蚀速率的获取方式和曲线拟合方式采用现有技术常用的方式即可,本发明对此不作限定),以得到第二相关曲线。得到的第二相关性曲线为:yb=-1.3532xb2+27.882xb-102.83,即第二关联关系由炉管内竖直方向上不同位置对hcd-sin的刻蚀速率的二阶多项式定义,其中,yb为炉管内竖直方向上不同位置对hcd-sin的刻蚀速率,单位为xb为炉管中竖直方向上不同位置的hcd-sin温度敏感度,单位为且xb=ya。由此,当需要具体确定炉管内竖直方向不同位置对hcd-sin的刻蚀时间时,可以通过炉管内竖直方向上不同位置的hcd-sin的待刻蚀的厚度与第二相关性曲线中的炉管内竖直方向上不同位置对hcd-sin的刻蚀速率得到炉管内竖直方向上不同位置对hcd-sin的刻蚀时间。由此,按照该方法获得的刻蚀时间对hcd-sin进行刻蚀,可以使得同一炉管内竖直方向不同位置制备出来的hcd-sin的实际刻蚀量与不采用该方法相比更接近需要刻蚀的hcd-sin的厚度,从而减小同一炉管内竖直方向不同位置制备出来的hcd-sin刻蚀后的形貌差异。

9、即随着发明人对spacer hcd-sin的制程进一步深入的研究,将炉管内竖直方向上不同位置对hcd-sin的刻蚀速率设置成是由炉管中竖直方向上不同位置的hcd-sin温度敏感度与制备hcd-sin时其在炉管内竖直方向上的位置间形成的第一关联关系、以及炉管中竖直方向上不同位置的hcd-sin温度敏感度与炉管内竖直方向上不同位置对hcd-sin的刻蚀速率间形成的第二关联关系共同定义。并且,将第一关联关系由第一相关性曲线定义,其中,第一相关性曲线为:ya=0.0415xa+8.2354,r12=0.9878,ya为炉管中竖直方向上不同位置的hcd-sin温度敏感度,xa为hcd-sin在炉管中的竖直方向上的位置。将第二关联关系由第二相关性曲线定义,其中,第二相关性曲线为:yb=-1.3532xb2+27.882xb-102.83,yb为炉管内竖直方向上不同位置对hcd-sin的刻蚀速率,单位为xb为炉管中竖直方向上不同位置的hcd-sin温度敏感度,且xb=ya。

10、在一些实施方式中,将炉管内竖直方向不同位置对hcd-sin的刻蚀时间设置成time(hcd-sin)=thinkness(hcd-sin)/yb,其中,thinkness(hcd-sin)为hcd-sin待刻蚀的厚度。由此,可以对炉管中竖直方向不同位置制备出来的hcd-sin采用不同的刻蚀时间,从而使得炉管内竖直方向上不同位置制备出来的hcd-sin的实际刻蚀量与不采用该方法相比更接近需要刻蚀的hcd-sin的厚度,从而减小炉管内竖直方向上不同位置制备出来的hcd-sin刻蚀后的形貌差异;而且,由于对于生长hcd-sin的不同炉管来说,由于不同炉管为了使生长的hcd-sin膜层厚度的均匀性稳定都需要根据不同位置的温度敏感度进行调节,由此,可以得到每一个炉管的竖直方向上不同位置的实际温度敏感度,即采用本发明的方法,可以直接用制备hcd-sin时的炉管内竖直方向不同位置的温度敏感度,而无需另外获取温度敏感度,操作更加快捷;而且,由于在不同炉制备hcd-sin时都会得到炉管中竖直方向不同位置的hcd-sin温度敏感度,使得通过本发明的第一相关曲线、第二相关曲线和位于炉管内竖直方向不同位置的hcd-sin的刻蚀时间共同限定出的time(hcd-sin)=thinkness(hcd-sin)/yb的公式可以适用不同的炉管。

11、在一些实施方式中,将炉管内竖直方向上不同位置对hcd-sin的刻蚀时间设置成time(hcd-sin)=thinkness(hcd-sin)/yc,其中,thinkness(hcd-sin)为hcd-sin待刻蚀的厚度,yc为炉管内竖直方向上不同位置对hcd-sin的刻蚀速率,其由hcd-sin在炉管中竖直方向上的位置的二阶多项式定义。具体的,通过获取位于炉管中竖直方向的不同位置对hcd-sin的刻蚀速率,将两者进行曲线拟合(炉管内竖直方向上不同位置对hcd-sin的刻蚀速率的获取方式和曲线拟合方式采用现有技术常用的方式即可,本发明对此不作限定),以得到第三相关曲线yc=-0.0027xc2+0.2609xc+34.631,单位为xc为hcd-sin在炉管中竖直方向上的位置。

12、在一些实施方式中,在步骤s20中,所述hcd-sin的制备条件为:控制hcd的流量范围为40~50sccm(sccm为体积流量单位,气体体积流量系指单位时间输送管道中流过的气体体积),控制nh3的流量范围为1800~1900sccm,控制炉管内的温度范围为560~580℃。

13、在一些实施方式中,对于调节spacer hcd-sin的膜厚的均匀性是基于在炉管生长位置的温度敏感度最大的位置的spacer形貌为基准进行调节的。由于炉管最底部的位置就是spacer hcd-sin温度敏感度最大的位置,刻蚀速率也最高,将该位置的spacer hcd-sin的形貌作为基准,可以通过前述本发明提供的相关关系(相关性曲线)进行刻蚀时间的调节,增加其他位置的晶圆的湿法清洗时间,以达到稳定spacer hcd-sin的形貌的目的。

14、在一些实施方式中,湿法清洗用的腐蚀液为dhf(稀氢氟酸)。

15、根据本发明的另一方面,提供了一种半导体器件,其中晶体管中的spacer hcd-sin采用前述的半导体制备方法制备得到。

- 还没有人留言评论。精彩留言会获得点赞!