一种导线线组全自动加工设备及作业检测系统的制作方法

本发明涉及导线线组加工领域,具体涉及一种导线线组全自动加工设备及作业检测系统。

背景技术:

1、为了适应不同的导线需求,经常需要对现有导线线组进行二次加工,现有市场上进行导线线组加工的方式,其整体上还是采用人工操作,并且分成多工工位进行依次加工。

2、导线线组加工的顺序大致为线组裁切→线组剥线→上锡→套管→铆压→套热缩管→热缩管紧缩;但是在人工操作沾锡的过程中,工人会长久的与锡金属接触,显然存在一定的安全隐患,同时,由于工人经验程度不等,导致不同工人操作沾锡后的导线线组质量存在不稳定的现象,既影响加工质量又影响加工产量。

3、因此,亟需一种能够实现全自动加工导线线组的设备以替代人工,整合工序,提高加工产量的同时避免工人长时间接触锡金属导致的安全隐患。

技术实现思路

1、本发明的目的在于提供一种导线线组全自动加工设备及作业检测系统,解决以上技术问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种导线线组全自动加工设备,包括控制器、放线架、铆铜套模块、装套管模块及输送带,所述放线架用于放卷待加工的线材,所述放线架的一侧设置有多组线轮,所述线轮用于夹持和输送待加工的线材;

4、所述放线架和线轮设置在加工台上,所述加工台上设置有剥线机构,所述剥线机构用于将待加工的线材剥去外皮,所述剥线机构的一侧设置有沾锡机构,所述沾锡机构用于将剥去外皮的线材进行沾锡,所述沾锡机构位于铆铜套模块的前序位置。

5、作为进一步的技术方案,所述剥线机构包括:

6、剥线刀,所述剥线刀设置有两个且上下布置,位于上方的所述剥线刀通过一号电动伸缩杆安装在刀座上,所述刀座滑动安装在架体上的滑槽内,所述架体底部固定设置在所述加工台上,位于下方的所述剥线刀底部通过二号电动伸缩杆安装在所述加工台上;

7、电动推杆,所述滑槽的侧壁上固定安装有电动推杆,所述电动推杆的端部与所述刀座的侧面固定连接;电动推杆的设置,能够通过自身的伸长或缩短改变刀座的位置,以维持上方的剥线刀与下方剥线刀对正的现象,达到最佳的剥皮效果;

8、吹气结构,所述刀座上设置有吹气结构,所述吹气结构包括气嘴,所述气嘴的出气端朝向所述剥线刀的刀口处,所述气嘴与供气管进行连通,所述供气管的另一端与气泵连接;

9、收集槽,所述收集槽设置在所述加工台底部并与所述剥线刀的位置对应。

10、作为进一步的技术方案,所述剥线机构还包括脱皮组件,所述脱皮组件能够对剥皮后的线材表面进行二次脱皮动作;所述脱皮组件包括:

11、齿条,所述架体上通过连接板竖向设置有齿条,两个所述剥线刀的侧面上均转动连接有齿轮,所述齿轮与所述齿条相啮合传动,所述齿轮的端面与所述剥线刀之间设置有安装间隙,两个所述齿轮朝向所述剥线刀的侧面上固定连接着拨动件,所述拨动件设置成弧形结构,所述拨动件的厚度小于所述安装间隙。

12、作为进一步的技术方案,所述齿条设置成框型结构,所述齿条的齿部沿所述框型竖向内壁布设;

13、所述框型结构的一端底部设置有限位滑块,所述连接板上设置有限位槽,所述限位滑块滑动连接在所述限位槽内;

14、所述连接板上设置有杠杆,所述杠杆的中部铰接安装在所述连接板上,所述杠杆一端与所述框型结构外侧活动连接,另一端与一号伸缩气缸的端部连接,所述一号伸缩气缸的底部固定在所述连接板上;

15、上、下两个所述剥线刀上的齿轮进行偏心布置;在杠杆的作用下,齿条依次与两个齿轮进行啮合,让两个齿轮交替工作。

16、作为进一步的技术方案,上、下两个所述剥线刀上的齿轮进行偏心布置,所述齿条与所述连接板之间通过二号伸缩气缸连接,所述齿条的齿部在二号伸缩气缸的推动下交替与上、下两个齿轮进行啮合,以实现两个齿轮的交替工作。

17、作为进一步的技术方案,位于上方的所述拨动件弧形凸起的一侧朝上设置,该所述拨动件弧形凸起的一侧在靠近自由端的位置处固定有挡耳,所述挡耳与该所述拨动件侧面之间设置有夹角,所述挡耳的顶面上设置有翻边。

18、作为进一步的技术方案,所述沾锡机构包括:

19、锡槽,所述锡槽一侧设置有旋转组件,所述旋转组件用于夹持剥去外皮的线材伸入所述锡槽内旋转粘锡;所述旋转组件包括:内套和外套;所述内套上设置有夹持组件,所述夹持组件用于对线材进行锁定。

20、作为进一步的技术方案,所述内套外侧设置有外套,所述内套与所述外套均设置成半环型,所述外套两侧的内侧面上设置有弧形槽,中部设置有直槽,所述直槽的两端分别与两个所述弧形槽相连通,所述内套外侧壁的中部设置有凸起,所述凸起插入到所述直槽内并能够沿着直槽进入到弧形槽内;

21、所述外套可拆卸固定在所述摆动支架上,所述摆动支架底部固定有半圆形齿,所述半圆形齿的底部啮合有驱动齿,所述摆动支架铰接在横架上,所述横架上还安装有驱动电机,所述驱动电机与驱动齿传动连接,所述横架固定设置在所述锡槽的两相对内侧壁上。

22、作为进一步的技术方案,所述夹持组件包括电磁铁,所述电磁铁嵌入安装在所述内套的内底壁上,所述内套的两侧设置有锁紧爪,所述锁紧爪通过扭簧转动连接在所述内套的中部两侧边上,两所述锁紧爪的端部内嵌固定有铁磁性体;当电磁铁得磁时吸附铁磁性体,当电磁铁失磁时扭簧带动锁紧爪复位,所述外套上设置有水平传感器。

23、一种导线线组全自动加工设备的作业检测系统,包括:

24、信息获取模块,基于监控摄像头实时获取导线线组加工过程中图像信息;

25、分析处理模块,将实时获取的图像信息与预先获取的标准图像信息进行比对,根据比对结果来判断每个加工工序前后的线材质量;

26、预警模块,若加工工序前的线材质量判断较差,则对上一加工工序进行预警,若加工工序后的线材质量判断较差,对当前加工工序进行预警;

27、控制器,用于根据预警模块发出的预警来控制剥线机构和沾锡机构的工作;

28、通信模块,用于实现信息获取模块、分析处理模块、预警模块和控制模块之间的信息传递。

29、本发明的有益效果:

30、(1)利用脱皮组件中上剥线刀在下移实现对线材破皮和剥皮动作的过程中,齿轮和齿条啮合,于是被动搓动齿轮转动,齿轮转动则带动各自的拨动件沿着齿轮的中心处转动,由于拨动件的侧面始终贴合在各自的剥线刀表面,因此在拨动件偏转的过程中会略过刀口,以实现对刀口处附着外皮的二次清理,与气体冲击达到双重去附着,尽可能规避到刀口附着外皮导致的加工问题,提高线材加工的整体质量;

31、(2)通过设置沾锡机构,一方面能够利用内套的自重和依次左右偏转的动作,实现下移到底部的同时进行一定角度的旋转,从而达到线材端部均匀沾锡的目的;另一方面,左右偏转实现两端沾锡的过程中无需反复取放线材,且动作顺序连惯,加工效率高,操作难度低;

32、(3)通过水平传感器的实时检测,一方面能够在沾锡过程中始终控制夹持组件锁紧线材,以防止线材位移导致的沾锡误差;另一方面能够消除驱动齿与半圆形齿啮合传动,预防因为外套存在一定误差无法水平,导致在承载线材时线材滑落到锡槽内的情况发生。

33、附图说明

34、下面结合附图对本发明作进一步的说明。

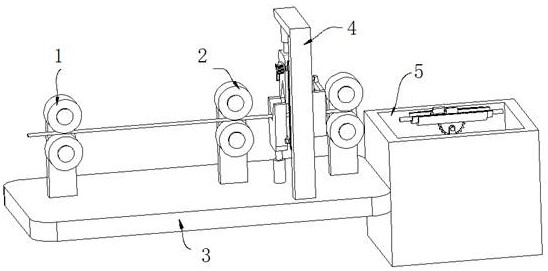

35、图1为本发明的三维示意图;

36、图2为本发明中脱皮组件其中一种实施例的三维示意图;

37、图3为本发明中沾锡结构的三维示意图;

38、图4为图3另一角度的三维示意图;

39、图5为本发明中挡耳的三维结构示意图;

40、图6为本发明中脱皮组件的另外一种实施例示意图。

- 还没有人留言评论。精彩留言会获得点赞!