一种显示器件制备方法、显示器件及显示设备与流程

本发明涉及显示器件,尤其涉及一种显示器件制备方法、显示器件及显示设备。

背景技术:

1、随着mini/mirco led推广,led显示屏进入微间距时代。对于mini/mirco led来说,由于像素点间距变小,led显示屏的芯片、驱动尺寸越来越小,因而led器件也趋向于薄型化。

2、在现有技术中,为了满足薄型化的封装要求,不管是pcb基板,还是走线框架的厚度都被尽量减小,但是由于工艺限制,在减小pcb基板和走线框架的厚度时,通常需要复杂的工艺协助完成,使得成本较高,并且工艺难度较高使得成品率相对较低,难以实现批量化生产薄型化封装mini/mirco led器件。

技术实现思路

1、本发明提供了一种显示器件制备方法,以解决现有技术中通过复杂工艺来实现薄型化显示器件需求时存在的成本较高、成品率低的问题。

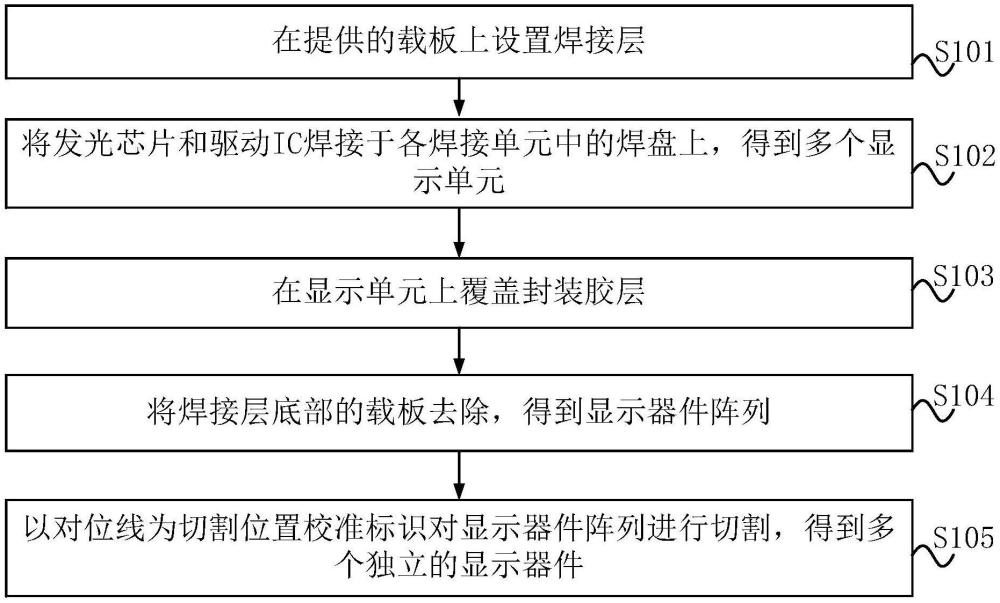

2、第一方面,本发明提供了一种显示器件制作方法,包括:

3、在提供的载板上设置焊接层,所述焊接层包括多个呈阵列分布的焊接单元,每个所述焊接单元包括线路和焊盘;

4、将发光芯片和驱动ic焊接于各所述焊接单元中的所述焊盘上,得到多个显示单元,所述发光芯片和所述驱动ic通过所述线路连接;

5、在所述显示单元上覆盖封装胶层;

6、将所述焊接层底部的所述载板去除,得到显示器件阵列;

7、对所述显示器件阵列进行切割,得到多个独立的显示器件。

8、可选的,所述焊接层为三层结构,从底部往上依次为底部阻焊层、金属导电层和顶部阻焊层,所述在提供的载板上设置焊接层,包括:

9、在提供的载板粘接金属导电层;

10、在所述金属导电层的上表面设置底部阻焊层;

11、将所述金属导电层与所述载板分离后翻转,并将所述底部阻焊层与所述载板粘接;

12、在所述金属导电层上设置多个焊接单元;

13、在所述金属导电层的所述焊接单元中的所述焊盘之间设置顶部阻焊层。

14、可选的,在所述将所述金属导电层与所述载板分离,并将所述底部阻焊层与所述载板粘接之后,还包括:

15、在所述金属导电层的边缘设置多个盲孔,所述盲孔垂直贯穿所述金属导电层和所述底部阻焊层并延伸至所述载板中。

16、可选的,所述在所述金属导电层的上表面设置顶部阻焊层,包括:

17、在所述金属导电层的上表面涂布阻焊油墨,并使得所述阻焊油墨流入所述盲孔中。

18、可选的,在所述显示单元上覆盖封装胶层之后,还包括:

19、对所述盲孔所在区域进行切除。

20、可选的,所述对所述盲孔所在区域进行切除,包括:

21、针对每个所述盲孔所在区域,根据所述盲孔的中心轴和预设的切割半径对每个所述盲孔所在区域进行环形切除。

22、可选的,所述对所述显示器件阵列进行切割,得到多个独立的显示器件,包括:

23、在所述显示单元的边界线构成的网格线上标记x方向和y方向的对位线;

24、以所述对位线为切割位置校准标识对所述显示器件阵列进行切割,得到多个独立的显示器件。

25、可选的,所述显示器件阵列为m×n矩阵,所述网格线包括横向线和纵向线,每条所述横向线包括n条所述显示单元的边界线,每条所述纵向线包括m条所述显示单元的边界线,所述在所述显示单元的边界线构成的网格线上标记x方向和y方向的对位线,包括:

26、在每条所述网格线上,至少将其中两条所述显示单元的边界线标记为对位线。

27、可选的,所述在每条所述网格线上,至少将其中两条边界线标记为对位线,包括:

28、在每条所述网格线上,至少将首端和尾端的所述显示单元的边界线标记为对位线。

29、第二方面,本发明提供了一种显示器件,采用如第一方面所述的显示器件制作方法制作得到,所述显示器件包括:

30、焊接层,所述焊接层包括焊接单元,所述焊接单元包括线路和焊盘;

31、显示单元,所述显示单元包括发光芯片和驱动ic,所述发光芯片和所述驱动ic焊接于所述焊接单元中的所述焊盘上,所述发光芯片和所述驱动ic通过所述线路连接;

32、封装胶层,所述封装胶层覆盖于所述显示单元上。

33、可选的,在所述显示器件中,所述驱动ic为主动矩阵式驱动ic,所述发光芯片包括4个芯片,4个芯片和所述主动矩阵式驱动ic焊接于所述焊接层的同一侧;4个芯片分别为1个红光芯片、2个绿光芯片和1个蓝光芯片,2个所述绿光芯片对角设置。

34、可选的,所述主动矩阵式驱动ic包括1个第一正极引脚、4个第二正极引脚、1个第一负极引脚、1个第二负极引脚和1个第三负极引脚,所述主动矩阵式驱动ic还包括clk引脚、data引脚、col引脚和row引脚;

35、所述第一正极引脚、2个所述第二正极引脚、所述第一负极引脚和所述第二负极引脚排列于所述主动矩阵式驱动ic中的第一边缘区域;

36、所述第三负极引脚和2个所述第二正极引脚排列于所述主动矩阵式驱动ic中的第二边缘区域,所述第一边缘区域与所述第二边缘区域平行;

37、所述clk引脚、所述data引脚、所述col引脚和所述row引脚均匀排布于所述主动矩阵式驱动ic中的第三边缘区域和第四边缘区域,所述第三边缘区域与所述第四边缘区域平行。

38、可选的,在所述显示器件中,所述焊接层上设置有4个固晶焊盘、1个器件正极引脚、1个器件负极引脚、1个时钟clk信号脚、1个数据data信号脚、1个列地址col信号脚、1个行地址row信号脚,每个所述固晶焊盘包括正极焊盘和负极焊盘;

39、所述器件正极引脚通过金属走线与所述第一正极引脚连接;所述器件负极引脚通过金属走线与所述第三负极引脚连接;

40、每个所述固晶焊盘中的正极焊盘通过金属走线与1个所述第二正极引脚连接;2个所述固晶焊盘的负极焊盘通过金属走线分别与所述第一负极引脚、第二负极引脚连接;其余2个所述固晶焊盘的负极焊盘通过金属走线与所述器件负极引脚连接;

41、所述时钟clk信号脚、所述数据data信号脚、所述列地址col信号脚、所述行地址row信号脚分别通过金属走线与所述clk引脚、所述data引脚、所述col引脚和所述row引脚连接。

42、可选的,在所述显示器件中,所述金属走线的布线方式为单层布线。

43、第三方面,本发明提供了一种显示设备,包括如第二方面所述的显示器件。

44、本发明实施例提供了一种显示器件制作方法,包括:在提供的载板上设置焊接层,焊接层包括多个呈阵列分布的焊接单元,每个焊接单元包括线路和焊盘;将发光芯片和驱动ic焊接于各焊接单元中的焊盘上,得到多个显示单元,发光芯片和驱动ic通过线路连接;在显示单元上覆盖封装胶层;将焊接层底部的载板去除,得到显示器件阵列;对显示器件阵列进行切割,得到多个独立的显示器件。以载板作为显示器件的实施载体,统一在载板上设置线路、焊盘、发光芯片和驱动ic,可以简单高效地得到多个显示单元,再去除载板并根据对位线来进行切割,可以得到多个无基板的显示器件,由于无基板封装,缩小了显示器件的封装厚度,实现了薄型化封装要求,能够降低led器件的制造成本且提高成品率,适用于大批量mini/mirco led显示器件的生产。

45、应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

- 还没有人留言评论。精彩留言会获得点赞!