一种高纯度、高性能Fe16N2磁粉及其制备方法

本发明属于无稀土永磁材料,尤其涉及一种高纯度、高性能fe16n2磁粉及其制备方法。

背景技术:

1、永磁材料是工业领域中的关键材料,并且通过将电能转换为动能而广泛用于大型和小型到中型设备,例如发电机和电动机。近年来,由于石油能源的替代和低碳绿色增长的日益重要性,新能源汽车的生产和需求正在迅速增加。由于这种汽车发动机要求电动机的高效率、轻重量和小型化,因此对稀土基永磁材料如钕铁硼、钐钴、钐铁氮等的需求和研究正在爆炸性地增加。随着对能源的依赖程度增加,对节能、低维护和低成本磁性材料的需求也在增加。稀土被各国定位战略物资限制供应后,稀土材料存在供应不稳定和出口限制问题导致价格上涨。因此,研究人员的重点转向了稀土磁铁的无稀土替代品。在许多稀土永磁体替代品中fe16n2因为环境中富含fe和n元素,且fe16n2有着巨大的饱和磁化强度和相对较高的磁晶各向异性而被认为最有希望的替代品。

2、fe16n2材料自被发现以来,起便引起了科研人员的火热关注,几十年来人们在fe16n2材料的制备工艺和基础理论方面进行了持续的工作。人们通过不断地实践开发了溅射、氮离子注入、球磨冲击和低温氮化等方法。这些方法有着各自的特点,其中溅射和氮离子注入对设备要求较高,球磨冲击在已报到的文献里制得的纯度和性能不是很理想。对工业生产来说要求设备成本低,且可大量生产,各种方法中低温氮化是个优质的选择。

3、亚稳态fe16n2相制备存在一定难度,特别是高纯度的制备非常困难,在已报道的研究中低温氮化形成的fe16n2存在临界厚度值,超过临界厚度,会产生高氮含量的氮化物fe4n或fe3n。另外,颗粒的大小很大程度上会影响最终氮化的结果,使用微米颗粒氮化纯度不高,一般60%左右。并且采用纯铁颗粒氮化效果远低于氧化铁还原得到的铁颗粒,采用小尺寸的纳米氧化铁颗粒除了成本更高,还容易在还原过程烧结成大颗粒,需要进行高压还原降低还原温度或进行表面包覆sio2、al2o3等降低团聚烧结现象。如专利cn1670870a公开了一种fe16n2磁粉的制备方法,该专利里面采用了平均粒径小于或等于20nm的含固溶al 0.1~30at%的针铁矿和在颗粒表面粘附防烧结剂al、si、稀土元素(可以包括y)等的方式来降低烧结情况,但是si等无磁性物质的粘附必然带来整体磁性的降低,而为了得到更好的氮化效果使用稀土元素粘附作为防烧结剂从成本与资源保护角度出发又是存在其弊端的。

4、为了更好的解决上述问题,本发明提出了一种高纯度、高性能的fe16n2磁粉及其制备方法。

技术实现思路

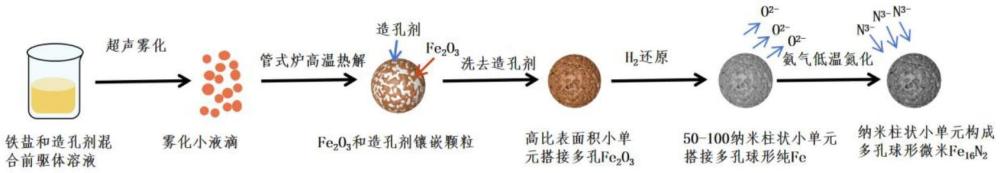

1、本发明为克服微米大小颗粒氮化纯度低,纳米颗粒易烧结成大颗粒需要进行表面包覆,高压还原等防烧结特殊处理导致磁性能下降或工艺难度更大的困难,提出一种高纯度、高性能的fe16n2磁粉及其制备方法。主要方法为制备纳米小单元构成微米尺寸颗粒,但通过多孔或片状搭接等结构形式仍保持高表面积,使得氮化实质上仍是从每个纳米小单元表面开始(等效于不烧结纳米颗粒),来制备高纯度fe16n2。

2、本发明采用如下技术方案:

3、第一方面,本发明提供一种高纯度、高性能fe16n2磁粉的制备方法,具体步骤如下:

4、制备由纳米小单元构成的微米尺寸且保留纳米小单元表面结构独立完整性的fe2o3颗粒;

5、将制备得到fe2o3颗粒进行还原,得到存在孔隙的纳米小单元构成微米尺寸纯fe颗粒。

6、将制备得到纯fe颗粒进行低温氮化反应,反应在每个纳米单元表面,制备得到所需fe16n2磁粉。

7、作为优选,制备fe2o3颗粒具体是:

8、采用喷雾热分解法制备得到fe2o3与造孔剂互相镶嵌的球形颗粒,再通去离子水超声溶解去除除造孔剂,得到纳米柱状小单元搭接构成的微米级多孔球形fe2o3颗粒;

9、或,采用水热法制备得到纳米片小单元搭接构成的前驱体,再通过高温热处理得到纳米片搭接构成的微米尺寸球形fe2o3颗粒,即微米级多孔球形fe2o3颗粒。

10、作为优选,所述喷雾热解方法是通过造孔剂辅助制备纳米柱状小单元构成多孔球形微米fe2o3颗粒,具体是:

11、将水溶性铁盐和造孔剂混合溶解于去离子水中,通过超声震动扩散形成均匀前驱体溶液,得到喷雾前驱体溶液;

12、利用超声喷雾原理,将前驱体溶液雾化成雾状小液滴,在载气带动下通过三段式管式炉发生脱水反应和热解氧化反应得到fe2o3与造孔剂互相镶嵌颗粒,并在尾端收集器收集;

13、将互相镶嵌颗粒在去离子水中超声搅拌充分溶解造孔剂,离心干燥得到纳米柱状小单元构成多孔球形微米fe2o3颗粒。

14、作为优选,前驱体中造孔剂选用kcl、kno3、nacl等可溶性金属盐,造孔剂和水溶性铁盐的摩尔比为0.5~10:1;

15、作为优选,管式炉中载气为空气,流速为5-10l/min,第一段蒸发脱水温度为300~500℃,第二、三段分解氧化温度为800℃。

16、作为优选,纳米片搭接构成的微米尺寸球形fe2o3颗粒是通过水热法和高温热处理获得,具体是:

17、将水溶性铁盐和尿素搅拌均匀溶解于去离子水或有机溶剂中,形成水热反应驱体溶液;

18、将水热反应前驱体溶液置于聚四氟乙烯内衬中,并置于反应釜中转移到恒温烘箱中进行水热反应。

19、将水热反应得到前驱体在去离子水和无水乙醇中清洗,离心干燥后置于管式炉中,先在惰性气体中进行高温处理,再在空气氛围中进行高温氧化得到米片状小单元互相搭接构成高比表面微米fe2o3颗粒。

20、作为优选,水溶性铁盐为水溶性三价铁盐或水溶性二价铁盐,更为优选为fecl3·6h2o,有机溶剂优选为乙二醇,尿素与铁盐的摩尔比为2~3:1。

21、作为优选,水热反应温度为140~180℃,反应时间为10~20h。

22、作为优选,惰性气体高温处理和空气氛围高温氧化反应温度都在300~400℃。

23、作为优选,高温热反应先为惰性气体0.5~2h,蒸发带走有机物或水溶液等,后为空气0.5~2h,进行充分氧化反应形成fe2o3。

24、作为优选,对fe2o3颗粒进行还原时中采用的还原气氛为氢气,或,氢气与惰性气体的混合气,氢气流速为100~400sccm,因颗粒为微米尺寸,不易烧结团聚,而提高还原温度,有利于加快氢还原速率,减小还原时间,因此还原温度优选为410~500℃,还原时间为1~3h。作为优选,纯fe颗粒降温到氮化温度时采用的惰性气体为氦气或氩气。

25、作为优选,纯fe颗粒低温氮化时采用的气体氛围为氨气,氨气流速100~200sccm,温度为170~190℃,氮化时间为6~40h。

26、第二方面,本发明提供一种多孔球形微米尺寸的fe16n2磁粉。

27、所述fe16n2磁粉是由若干个fe16n2纳米厚度的小单元构成、具有高比表面积、微米尺寸结构,要求每个小单元厚度100nm,fe16n2纯度大于80%,比表面积大于8.0m2/g,磁粉尺寸在1-10微米。

28、现有技术相比,本发明的有益效果至少在于:

29、本发明主要通过喷雾热解法在前驱体中添加造孔剂来制备得到纳米柱状小单元构成多孔球形微米结构和水热法制备得到纳米片状小单元互相搭接构成高比表面微米结构,或,通过构造表面基本保持完整的纳米小单元构成的微米尺寸结构来避免了微米实心颗粒氮化纯度低和纳米小颗粒烧结问题,制备了高纯度和性能fe16n2磁粉。

30、本发明制造纳米小单元构成的高表面积微米级球形fe2o3,宏观上是微米尺寸本身避免或降低烧结情况,不需要通过高压还原降低还原温度避免烧结或添加防烧结剂,工序上更简便节能,且不会带入其他杂质影响磁性能;且颗粒微观氮化是在一个个纳米结构发生(纳米小单元或纳米片),有着高比表面积,氮化过程中增大了合金与反应气体的接触面积同样降低了需要氮化的深度,降低了高氮物fe4n或fe3n的产生,可以得到更高纯度和性能的fe16n2磁粉;且设备要求不高,工艺简单可满足工业生产的需求。

- 还没有人留言评论。精彩留言会获得点赞!