一种芯片单板加工方法及计算设备与流程

本技术涉及服务器,特别是涉及一种芯片单板加工方法及计算设备。

背景技术:

1、芯片单板是一种集成了处理器、内存、存储、通信接口等功能模块的电路板,随着电子信息技术的快速发展,芯片单板的集成度越来越高,这对芯片单板的加工提出了更高的要求。

2、当前的芯片单板加工过程,通过在某些工序加工完成后,对该工序的加工结果进行检测,以便可以在加工过程中及时发现存在质量问题的芯片单板,避免其流入后续的工序。

3、但采用目前的检测方法难以保障检测准确率,从而使得部分加工完成的芯片单板依然存在质量问题。因此,亟需一种方案,能够提高芯片单板的检测效果。

技术实现思路

1、有鉴于此,本技术实施例提供了一种芯片单板加工方法及计算设备,旨在解决或者部分解决上述问题。

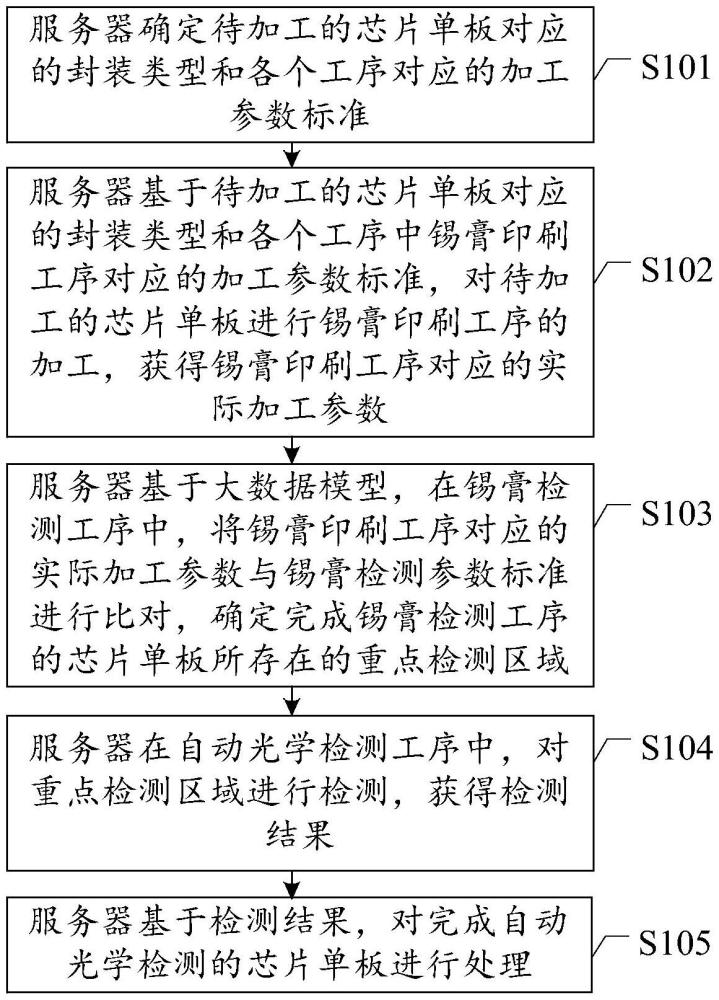

2、第一方面,本技术实施例提供一种芯片单板加工方法,通过基于大数据模型,在锡膏检测工序中,将锡膏印刷工序对应的实际加工参数与锡膏检测参数标准进行比对,确定完成锡膏检测工序的芯片单板所存在的重点检测区域,锡膏印刷工序对应的实际加工参数是基于锡膏印刷工序对应的实际印锡参数计算得到的,大数据模型是基于历史加工过程中的实际印锡参数与自动光学检测工序中的检测结果,训练得到的;在自动光学检测工序中,对重点检测区域进行检测,获得检测结果;基于检测结果,对完成自动光学检测的芯片单板进行处理。

3、本技术实施例,在锡膏检测工序中,服务器可以对上一工序的锡膏印刷结果进行检测的同时,对后续工序中可能存在风险的区域进行预测,将可能存在风险的区域作为重点检测区域,以便在后续的自动光学检测工序中,可以对重点检测区域进行重点检测,做到风险的提前识别,并对可能存在风险的区域进行重点检测,有效提高检测效果。

4、在一种可能的实现方式中,基于检测结果,对完成自动光学检测的芯片单板进行处理,包括:若检测结果指示重点检测区域中,自动光学检测工序对应的实际加工参数与自动光学检测工序的加工参数标准不匹配,拦截完成自动光学检测的芯片单板;若检测结果指示重点检测区域中,自动光学检测工序对应的实际加工参数与自动光学检测工序的加工参数标准匹配,对完成自动光学检测的芯片单板进行下一工序的加工。

5、在一种可能的实现方式中,将锡膏印刷工序对应的实际加工参数与锡膏检测参数标准进行比对,确定完成锡膏检测工序的芯片单板所存在的重点检测区域,包括:将锡膏印刷工序对应的实际加工参数与锡膏检测参数标准进行比对,获得各个引脚对应的锡膏印刷工序对应的实际加工参数与锡膏检测参数标准的差值;将差值处于风险区间的引脚,确定为完成锡膏检测工序的芯片单板所存在的重点检测区域。

6、在一种可能的实现方式中,将锡膏印刷工序对应的实际加工参数与锡膏检测参数标准进行比对,获得各个引脚对应的锡膏印刷工序对应的实际加工参数与锡膏检测参数标准的差值,包括:针对每个引脚,根据引脚对应的实际印锡参数,计算锡膏印刷工序对应的实际加工参数;将锡膏印刷工序对应的实际加工参数与锡膏检测参数标准进行比对,获得各个引脚对应的锡膏印刷工序对应的实际加工参数与锡膏检测参数标准的差值。

7、在一种可能的实现方式中,实际印锡参数包括印锡的长、宽、高、体积,锡膏印刷工序对应的实际加工参数包括第一子实际加工参数和第二子实际加工参数,根据引脚对应的实际印锡参数,计算锡膏印刷工序对应的实际加工参数,包括:将印锡的体积与第一系数相乘,得到第一子实际加工参数;并,将印锡的长与第二系数的乘积、宽与第三系数的乘积、高与第四系数的乘积相加,得到第二子实际加工参数;将锡膏印刷工序对应的实际加工参数与锡膏检测参数标准进行比对,获得各个引脚对应的锡膏印刷工序对应的实际加工参数与锡膏检测参数标准的差值,包括:将第一子实际加工参数与第二子实际加工参数,分别与锡膏检测参数标准进行比对,获得第一子差值和第二子差值;将差值处于风险区间的引脚,确定为完成锡膏检测工序的芯片单板所存在的重点检测区域,包括:将第一子差值和/或第二子差值处于风险区间的引脚区域,确定为完成锡膏检测工序的芯片单板所存在的重点检测区域。

8、在一种可能的实现方式中,若检测结果指示重点检测区域中,自动光学检测工序对应的实际加工参数与自动光学检测工序的加工参数标准匹配,方法还包括:将检测结果和各个引脚的实际印锡参数输入大数据模型,对第一系数、第二系数、第三系数和第四系数中的至少一个进行调节,获得调节后的第一系数、调节后的第二系数、调节后的第三系数和调节后的第四系数中的至少一个。

9、在一种可能的实现方式中,在锡膏检测工序中,基于大数据模型,将锡膏印刷工序对应的实际加工参数与锡膏检测参数标准进行比对,确定完成锡膏检测工序的芯片单板所存在的重点检测区域之前,还包括:基于待加工的芯片单板的参数信息,确定待加工的芯片单板对应的封装类型和各个工序对应的加工参数标准,待加工的芯片单板的参数信息包括:待加工单板的焊点类型、焊点数量和焊点位置;基于待加工的芯片单板对应的封装类型和各个工序中锡膏印刷工序对应的加工参数标准,对待加工的芯片单板进行锡膏印刷工序的加工,获得锡膏印刷工序对应的实际加工参数。

10、在一种可能的实现方式中,待加工的芯片单板对应的封装类型,通过如下方式确定:基于待加工的芯片单板的焊点类型、焊点数量和焊点位置,确定待加工的芯片单板的封装类型,封装类型包括:单面表面贴装与双列直插式封装结合类、单面表面贴装类、单面双列直插式封装类、双面表面贴装与双列直插式封装结合类、双面表面贴装类、以及双面双列直插式封装类。

11、在一种可能的实现方式中,基于待加工的芯片单板的焊点类型、焊点数量和焊点位置,确定待加工的芯片单板的封装类型,包括:基于待加工的芯片单板的焊点数量和焊点位置,确定待加工的芯片单板是单面焊接或双面焊接;若待加工的芯片单板是单面焊接且为混装,确定待加工的芯片单板的封装类型为单面表面贴装与双列直插式封装结合类;若待加工的芯片单板是单面焊接且为非混装,当焊点类型为表面贴装时,确定待加工的芯片单板的封装类型为单面表面贴装类;若待加工的芯片单板是单面焊接且为非混装,当焊点类型为双列直插式封装时,确定待加工的芯片单板的封装类型为单面双列直插式封装类;若待加工的芯片单板是双面焊接且为混装,确定待加工的芯片单板的封装类型为双面表面贴装与双列直插式封装结合类;若待加工的芯片单板是双面焊接且为非混装,当焊点类型为表面贴装时,确定待加工的芯片单板的封装类型为双面表面贴装类;若待加工的芯片单板是双面焊接且为非混装,当焊点类型为双列直插式封装时,确定待加工的芯片单板的封装类型为双面双列直插式封装类。

12、在一种可能的实现方式中,将锡膏印刷工序对应的实际加工参数与锡膏检测参数标准进行比对,确定完成锡膏检测工序的芯片单板所存在的重点检测区域之前,还包括获取终端设备发送的待加工的芯片单板的目标标识信息;根据标识信息、封装类型以及各个工序对应的加工参数标准三者之间的对应关系、以及目标标识信息,确定待加工的芯片单板对应的封装类型和各个工序对应的加工参数标准,对应关系至少包括:目标标识信息、待加工的芯片单板对应的封装类型和各个工序对应的加工参数标准之间的对应关系。

13、第二方面,本技术实施例提供一种计算设备,所述计算设备包括:处理器以及存储器;

14、所述存储器用于存储程序代码,并将所述程序代码传输给所述处理器;

15、所述处理器用于根据所述程序代码中的指令执行如上所述的芯片单板加工方法的步骤。

- 还没有人留言评论。精彩留言会获得点赞!