一种切槽型圆柱状超稳腔体结构及其热膨胀系数抑制方法

本发明涉及光学频率计量、光频标及激光稳频,尤其是一种切槽型圆柱状超稳腔体结构及其热膨胀系数抑制方法。

背景技术:

1、具有高光谱纯度、高稳定性的低噪声窄线宽激光在精密光谱学、光学原子钟制造、引力场探测、光学频率计量和量子计算等前沿科学领域具有非常重要的应用。而近年来随着光学频率标准、超精细激光光谱的发展,对激光频率的稳定性要求日益提高。基于此,人们发展出各种不同机制的稳频技术手段,其中受到最广泛关注的是通过pound-drever-hall(pdh)技术锁定于超高精细度的法布里-珀罗腔来实现激光稳频。该激光稳频系统中的频率稳定度仅与光学谐振腔腔长波动带来的频率噪声有关,而这一噪声项可通过对腔体结构自身加以保护措施来极大程度地抑制和消弱。将系统中的频率噪声、电子噪声、温度涨落噪声抑制到足够低时,该稳频激光的极限频率仅受限于参考腔的热噪声极限。温度作为其中一个重要影响因素,特别是腔体材料的热胀冷缩效应带来的腔长变化会直接影响激光频率稳定度,该稳定度受参考腔的腔体、腔镜及镀膜的热运动影响,所以对于超稳腔系统进行准确且精密的控温显得尤为重要。

2、目前,腔体材料的选取最常用的是较低膨胀系数的超低膨胀玻璃(ule),腔镜材料选用低损耗因子的熔融石英材料(fs),由于ule材料与fs腔镜通过光胶后,它们间的热膨胀程度差异导致反射腔镜发生相对形变会增加超稳腔体整体的热膨胀系数。所以考虑到实验系统,尤其是温控系统的实用性,超稳腔体最优的有效零膨胀温度应工作于室温附近,并在该温度下实现对系统的精密控温。为使超稳腔的结构适用于所有批次的材料,复合结构的设计应满足有效零膨胀温度可调控的条件。

3、为此,研究一种可有效调控超稳腔热膨胀系数的方法,用以提高锁频激光系统的稳定度就显得十分必要。

技术实现思路

1、本发明的目的是针对现有技术的不足而提出的一种切槽型圆柱状超稳腔体结构及其热膨胀系数抑制方法,采用fs腔镜背面同心粘结等直径的ule环复合式结构,实现超稳腔热膨胀系数的有效调控。构建一套隔热、隔振,且具有热屏蔽作用的外部结构,使超稳腔的温控系统工作于室温附近的温度工作点,最大程度降低热噪声极限,提高稳频后激光系统的稳定度。采用超低膨胀玻璃(ule)腔体与熔融石英(fs)腔镜构成切槽型-圆柱体状超稳腔体结构,并于腔镜背面同心粘结等直径的ule环组成复合构型,通过多层隔热设计,实现超稳腔有效热膨胀系数的调控,并根据理论仿真结果选取最优的ule环尺寸。克服了不同批次ule原始材料的零膨胀温度不同,规避了由于不同构型的ule腔体结构切割使零膨胀温度再次改变,有效解决了腔体与腔镜不同基底材料间的热膨胀程度差异带来反射腔镜形变从而影响腔长的问题,具有热膨胀程度被有效抑制,零膨胀温度可调,结构简单,调控效果好的优势,大大满足了腔体结构不受限于材料自身问题,具有热膨胀程度被有效抑制,且零膨胀温度可调控的优势和良好的运用前景。

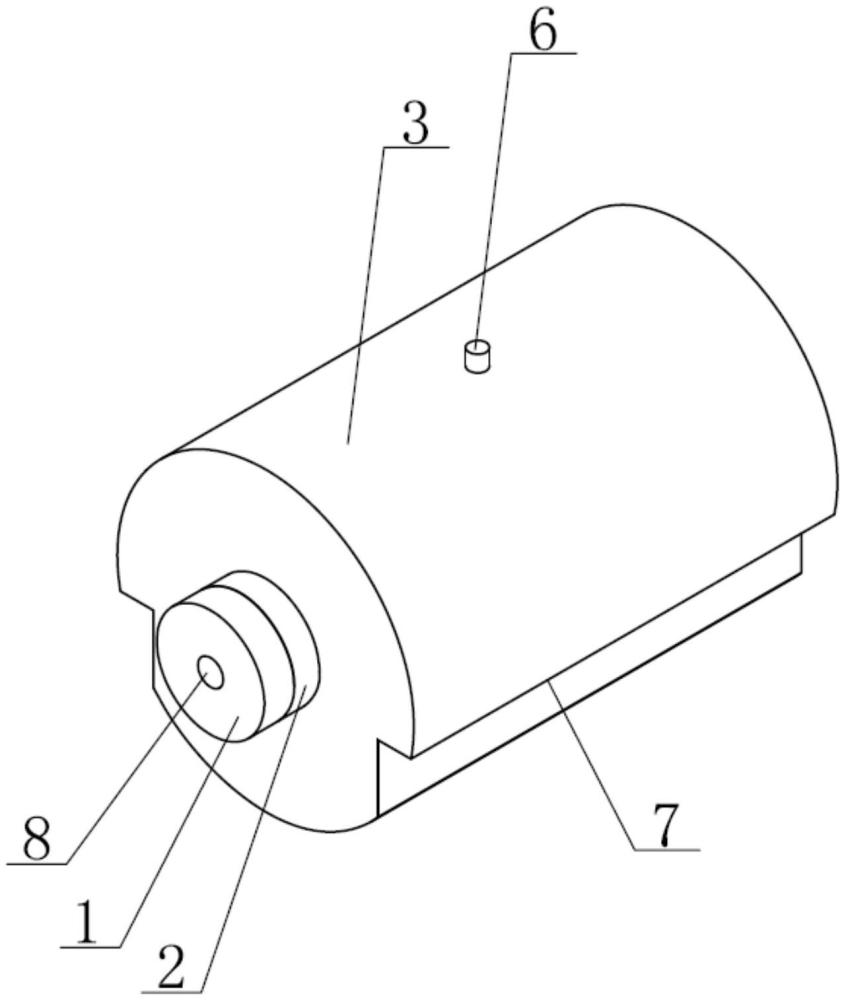

2、实现本发明目的的具体技术方案是:一种切槽型圆柱状超稳腔体结构,包括:ule腔体、fs左腔镜和fs右腔镜,其特点是fs左腔镜和fs右腔镜上分别设有与腔镜等同直径的左ule环和右ule环,所述左ule环和右ule环与设置在ule腔体两侧的fs左腔镜和fs右腔镜组成复合结构的超稳腔,实现超稳腔有效热膨胀系数的调控,所述ule腔体为切槽型-圆柱体状,其顶部设有抽气口,底部两侧设有轴向设置的通槽;所述左ule环和右ule环由光胶设置在腔镜背面,且与fs左腔镜和fs右腔镜为同心圆设置;所述fs左腔镜和fs右腔镜由光胶分别设置在ule腔体两侧,且与ule腔体为同心圆设置。

3、所述fs左腔镜为一侧镀有高反膜,另一侧镀有增透膜的平面镜;所述fs右腔镜为一侧镀有高反膜,另一侧镀有增透膜的凹面镜,其曲率半径为500mm;所述镀有高反膜一侧的腔镜由光胶与ule腔体连接;所述镀有增透膜一侧的腔镜由光胶与左ule环或右ule环连接。

4、所述复合结构的超稳腔采用热膨胀系数在10-8k量级的微晶玻璃ule作为腔体材料,腔体是一个长度l=100mm,直径d=70mm两侧设有通槽的圆柱体,腔体两端通过光胶的方式粘合高反腔镜,两片高反镜一片为平面镜,另一片曲率半径为500的凹面镜,其基底材料均为热膨胀系数10-7k量级的熔融石英。由于ule材料与fs腔镜之间的热膨胀差异导致的反射腔镜的相对形变会增加超稳腔体的热膨胀系数,基于此设计了一种调控切槽型-圆柱体状腔体结构热膨胀系数的方法。

5、一种切槽型圆柱状超稳腔体结构的热膨胀系数抑制方法,其特点具体包括下述步骤:

6、第一步,多层隔热设计实现温控系统准确且精密的控温;

7、第二步,实现该切槽型-圆柱体超稳腔复合式结构有效热膨胀系数的调控;

8、第三步,根据理论仿真结果选取最优的ule环尺寸。

9、本发明克服了不同批次ule原始材料的零膨胀温度不同,规避了不同构型的ule腔体结构使零膨胀温度再次改变,有效解决了腔体与腔镜不同基底材料间的热膨胀程度差异带来腔镜形变从而影响腔长的问题,与传统腔体光胶腔镜结构相比,这种复合式腔体结构不再受限于材料自身问题,具有热膨胀程度被有效抑制,零膨胀温度可调控的优势。

10、所述平面镜的镀膜区域在镜片中心10mm范围内;所述凹面镜的镀膜区域在镜片中心18mm范围内,该腔镜在三个不同波长波段670nm、701nm、1064nm处的0度反射率>99.97%,透射率>98%,可知该腔精细度为其中r代表腔镜反射率,该反射率越高,腔的精细度越强。这种光学谐振腔的透射光谱是由一系列相距特定频率差的腔的纵模组成,相邻透射峰间的频率差称为该腔的自由光谱程,其大小其中,c为光速,n为折射率,最终可得超稳腔线宽且谐振腔的透射光谱除纵模外,还存在很多光强横向分布的高阶横模,其中光强分布最小的就是基模(tem00),pdh稳频实验就是把激光锁定于tem00模,此时激光的频率噪声被压制,频率稳定度的唯一噪声来源就是超稳腔系统的腔长变化,由此,在超稳腔系统振动噪声得到很大抑制后温控系统的设计表现得尤为重要。

11、所述切槽型-圆柱体状复合结构的超稳腔有效热膨胀系数的调控具体包括:

12、步骤1.1:多层隔热设计

13、1.1.1、超稳腔系统需要精密控温来达到较高的温度稳定性,除对真空室进行高精度的控温外,还需隔断外界热传导从而衰减周围环境温漂对超稳腔的影响。最重要的是增加温度传递时间常数、寻找并设置超稳腔的零漂点来最大限度降低温度涨落对超稳腔系统的影响。

14、1.1.2、真空环境可有效增加热时间常数,且真空室内的稀薄空气可避免其带来的折射率改变。超稳腔系统的频率稳定度由下述(1)式描述,这不仅与腔长变化相关,还与腔内折射率变化有关,其重要来源于空气中气流干扰、气压浮动等影响。所以若室温条件下,要使折射率变化小于10-15(亚赫兹稳频要求),则要保持气压起伏小于8*10-6pa,一般要求超稳腔放置在真空度优于-6pa的真空环境;

15、

16、1.1.3、考虑到真空环境中,超稳腔内传热的主要来源是热辐射,则选用无氧铜材料制成的热辐射屏蔽室,且表面镀有金膜,这主要是为了增加红外热辐射的反射率,减少材料表面的发射率,减弱外层向内层的热辐射,避免真空室的温度变化直接作用于f-p腔,从而提高f-p腔周围环境的热均匀性。

17、1.1.4、选用两层热辐射屏蔽腔室,最外层为真空腔室,中间一层为一级屏蔽层,内层为被动隔热层,被动隔热层内放置有超稳腔体和u型铜架支撑,u型铜架上配置有与振动不敏感点相匹配的定位槽位置,为了减小热传递及外界机械振动的影响,超稳腔体使用6个橡胶球固定,并支撑于u型铜架上。

18、1.1.5、为减少热传递,一级屏蔽层通过两块热解类真空陶瓷片悬空支撑于被动隔热层上,真空腔室侧面设有一个4针的真空电极,用于实时监控超稳腔内部的温度变化。此外,真空腔室侧面还连接离子泵以维持真空,真空腔室通过一个角阀预抽气,经过抽气、烘烤之后,整个真空腔室由一个抽速为4l/s的离子泵维持,其真空度为2*10-6pa。

19、1.1.6、f-p腔放置于真空环境不能直接进行温度控制,所以主要控温的对象是整个真空腔室,使用一对方形铝结构件,其外侧方形内侧圆柱形,使其紧密贴合真空腔室,并在铝结构件与腔体真空室之间涂有导热硅脂以增加导热性。为探测真空腔室的温度,在铝结构件侧面靠腔室位置留有一个小孔,用于安装阻值10kω的热敏电阻,用于实时监控真空腔室的温度并及时反馈给温度控制器以达到温度控制的效果。

20、1.1.7、4块相同的额定电压为12v,电流为10a的方形半导体制冷片,通过先串联后并联的方式分别贴于铝结构件的上下表面,对真空腔室均匀控温,并采用额定功率为140w的温度控制器驱动半导体制冷片,设置温度控制器,其温度稳定度为±0.01℃。

21、1.1.8、为确保半导体制冷片良好的散热效果,采用水冷散热的方式,该方式引入机械噪声较小,具有较高的散热效率。在上、下铝结构件制冷片上下表面分别安装长方形水冷板,使两块水冷板通过串接的方式接入水冷机水路中。

22、1.1.9、为减少超稳腔与外界环境热交换、降低外界振动和周围环境气流流动等影响,选用20mm厚的隔热棉紧密包裹超稳腔,并在超稳腔系统底部放置一块较大的vinton板进行隔振的同时减少热交换,最后将整个温控系统、光路部分全部集成于一个亚克力板组装的盒内,进一步降低外界振动的影响。

23、1.1.10、由于实验室设备较多,为屏蔽室内噪声影响,在亚克力板内层安装一个5mm厚,内层贴有20mm厚隔音材料的铝盒起到屏蔽效果,且外部环境的温度变化会对超稳腔的控温温度造成较大影响,从而偏离设定温度点。因此,采取二级控温的方式,对铝盒内表面覆盖加热薄膜以实现加温作用,同时外部包裹保温材料进一步减少室内波动对温度的影响,由于铝盒的高导热性创造一个高度热均匀的外界环境,最终达到热平衡后腔内温度精度为0.001度。

24、步骤1.2、有效调控零膨胀温度

25、1.2.1、当温控系统的电子噪声、频率噪声、温度涨落噪声被抑制到足够低时,热噪声极限成为影响稳频激光极限频率最重要的影响因素。并根据涨落耗散理论可知,当激光频率锁定于超稳腔系统时,激光频率的相对稳定度与腔长成反比,与所选取腔镜材料的损耗因子平方根成正比。理论上若想进一步降低热噪声极限,可以增加超稳腔体的长度,但如若腔体长度过长,则更易受到外界环境振动噪声和温度涨落的影响,所以选取合适的腔体长度同样重要,还有一种方式是选取低损耗的材料作为腔镜基底,由于fs材料的损耗因子为ule的1/17,要达到降低热噪声极限的要求,首选fs材料。

26、1.2.2、对于超稳腔系统有一个非常重要的温度参数,在其温度下腔体的热膨胀系数非常低或为零,称之为有效零膨胀温度。由于腔镜与腔体材料的热膨胀程度的差异,在进行光胶后会增加超稳腔体有效热膨胀系数,使零漂点的温度降低十几度不等。若分别用αs、αm代表腔体与腔镜的热膨胀系数,由于两者的差异,温度偏移dt导致腔镜与腔体间的径向膨胀差为dr=(α(-α)rdt。由于腔镜与腔体的接触是通过光胶方式耦合,这种光学接触是完全刚性的,相接触的腔镜表面与腔体外表面之间不存在任何相对移动,这种热膨胀差异会使腔镜表面产生径向的应力,该应力作用最直接的体现效果是反射腔镜在轴向方向向外形变的情况。如若应力-应变关系为线性,应力产生的轴向反射镜位移db与径向膨胀dr之间存在一个与温度无关的耦合系数δ,关系式为db=δdr。整个腔体的热膨胀系数差异导致的腔长变化等于腔体热膨胀及两片腔镜轴向膨胀位移的总和,可得超稳腔有效热膨胀系数α0ff由下述(2)式表达为:

27、

28、式中,r代表腔镜直径,l表示腔体长度。

29、1.2.3、由于两种不同材料热膨胀程度的差异导致腔镜轴向方向向外膨胀,若在fs腔镜背面同心粘结等直径的ule环,作为一种负膨胀系数的ule材料可以极大程度上抑制这种形变。

30、1.2.4、考虑到温控系统的实用性,其最优的有效零膨胀温度应略高于室温,并在该温度下实现对超稳腔系统的精密控温。为使超稳腔的结构适用于所有批次的ule材料,复合结构的超稳腔设计应满足有效零膨胀温度可调控。

31、1.2.5、ule环的设计与形变抑制效果紧密相关,通过详细的有限元仿真计算结果对10cm长的超稳腔体的结构进行分析,若要满足零膨胀温度有一定可调节范围,要使超稳腔有效热膨胀系数为零,选取与fs腔镜直径相同,但不同内径和厚度的ule环进行理论仿真模拟,来确定零膨胀温度在室温附近的最优尺寸。

32、本发明与现有技术相比具有以下有益的技术效果和显著的技术进步:

33、1)本发明使用多层隔热的设计,对超稳腔真空腔体采取二级控温的方式,实现精密控温来达到较高的温度稳定性,并隔断外界热传导从而衰减周围环境温漂对超稳腔的影响。

34、2)不同批次的ule原始材料因具有不同的零膨胀温度,因超稳腔体特殊的结构设计需对其进行切割,切割后的腔体零膨胀温度再次发生变化,采用本发明对任意构型的超稳腔体零膨胀温度进行温度调控。

35、3)本发明有效解决了腔镜基底材料与腔体材料热膨胀系数的差异带来腔镜形变从而影响腔长的问题,继而直接对超稳腔系统的频率稳定度造成较大影响,复合结构的设计从根本上抑制了这种形变,实现了对超稳腔热膨胀系数有效操控。

36、4)本发明克服了不同批次ule原始材料的零膨胀温度不同,规避了由于不同构型的ule腔体结构使零膨胀温度再次改变,有效解决了腔体与腔镜不同基底材料间的热膨胀程度差异带来腔镜形变从而影响腔长的问题,与传统腔体光胶腔镜结构相比,复合式腔体结构不再受限于材料自身问题,具有零膨胀温度可调控的优势。

- 还没有人留言评论。精彩留言会获得点赞!