一种航天器空间导电滑环及其高绝缘性能电刷的制备方法与流程

本发明属于航天器电气传输以及导电滑环,涉及用于航天器的空间导电滑环电刷绝缘性能的提升,具体是一种航天器空间导电滑环及其高绝缘性能电刷的制备方法,通过采用高分子绝缘材质和pvd气相沉积法,对电刷进行双层绝缘涂覆,有效提升电刷表面的绝缘防护,增强其在空间环境中的稳定性和可靠性,从而提升航天器关键部件的使用寿命。

背景技术:

1、导电滑环是一种通过两个相对旋转机构实现信号或功率传输的精密电传输装置,广泛应用于航天器的各类设备中,如太阳帆板驱动机构(sada)、控制力矩陀螺(cmg)、激光通信指向机构(cpa)和空间扫描机构等。由于其工作原理基于摩擦传递,因此在电刷与导电环的摩擦过程中必然会产生磨屑。带电的磨屑在真空、失重和电磁场共同作用下运动规律不定,会造成局部电场增强,也可能导致相邻导体之间发生短路故障,严重时会造成断路,导致航天器能源和控制系统失效。为提高传输效率,导电滑环通常采用多环路设计,相邻环路的电刷平行排列,间距很小,故相邻电刷极易受到带电磨屑影响,导致短路,进而影响航天器的使用和寿命。

2、此外,针对航天器的特殊需求,很多导电滑环需要传递不同频段的信号,对传输稳定性有较高要求。然而此类滑环的环间距通常较小、电刷距离较近,在空间传输中更容易受到带电磨屑的影响,导致环间信号传输不稳定。同时,多根电刷在传输信号过程中可能会相互干扰,引起信号不稳。其次,sada装置安装于卫星主体与外空间交接处,直接面对空间等离子体环境,极易成为充放电的侵害对象。电刷与导线焊接处、电刷尖端容易聚集电荷,电荷达到一定阈值后可能发生放电现象,产生的静电放电干扰还会引起其他卫星设备的异常。多次放电后有可能造成导电滑环击穿,导致功率或信号传输异常。

3、现有针对导电滑环电刷表面的绝缘处理,通常采用套设绝缘热缩管的方式,然而该方式存在问题较多,例如:对间距小的电刷具有较大限制,操作难度大且热缩过程会影响材料的弹性模量和强度;热缩管也无法同时覆盖电刷主体、尖端和电刷-导线连接处;热缩套管与电刷的无法完全粘接,带电粒子会从间隙进入导致放电,同时热缩套管如果脱落在真空中会成为漂浮物并聚集大量电荷,增大放电击穿概率;热缩套管相对较厚,热塑后弹性较差,影响电刷与导电环的接触压力;热缩套管影响电刷角度成型及接触压力控制,例如盘式滑环电刷接触点为弧面,成型后很难再进行套管热缩等。

4、综上所述,提高空间导电滑环电刷的绝缘性能,对于保证航天器能源和控制系统的可靠运行、延长导电滑环的使用寿命、确保信号传输的稳定性以及降低静电放电风险等具有重要意义,然而现有电刷表面绝缘处理技术存在诸多局限性,因此,迫切需要开发出一种能够有效提高电刷绝缘性能的新方法,既能确保电刷与导电环之间的可靠接触,又能防止带电磨屑沉积和电荷积聚引起的静电放电,并可在真空环境下长期可靠使用,是亟待解决的技术问题。

技术实现思路

1、(一)发明目的

2、针对现有导电滑环电刷绝缘性能不足等缺陷和不足,为解决现有技术中的上述以及其他方面的至少一种技术问题,本发明的目的是提供一种航天器空间导电滑环及其高绝缘性能电刷的制备方法,通过采用高分子绝缘材质对滑环电刷表面进行pvd气相沉积双层涂覆,形成厚度均匀、结合力好、韧性强、抗电强度大的内外层绝缘膜,实现对电刷主体等的全面绝缘防护,避免带电磨屑影响,提高电刷的绝缘性能,降低空间环境中的放电风险,延长导电滑环的使用寿命。

3、(二)技术方案

4、为实现该发明目的,解决其技术问题,本发明采用如下技术方案:

5、本发明的第1个发明目的在于提供一种航天器空间导电滑环结构,以提升电刷绝缘性能,确保在真空、强辐射、极端温度变化等极端空间环境下电刷与导电环之间的稳定电气连接,适用于太阳帆板驱动机构、控制力矩陀螺、激光通信指向机构、空间扫描机构等设备中信号或功率的传输,至少包括导电环及电刷组件,其特征在于:

6、所述电刷组件中各电刷的主体部分及各电刷与导线的焊点的表面上形成有绝缘膜层,所述绝缘膜层呈双层结构,采用高分子绝缘材质对二甲苯聚合物并通过pvd气相沉积工艺形成在电刷主体部分及电刷与导线的焊点表面,包括内层绝缘膜和外层绝缘膜;其中,

7、所述内层绝缘膜形成为电刷主体部分及电刷与导线的焊点表面的绝缘基底,其所使用的高分子绝缘材质中掺杂有高热导率及柔性的共聚单体和/或添加有高导热及高延伸性填料,以提高内层绝缘膜的导热性和拉伸性,且在其pvd气相沉积过程中,通过降低沉积速度以确保膜层的致密性和均匀性,并通过控制沉积过程中的基材温度,以减少材料在沉积过程中的热应力和尺寸变化,保证膜层的机械稳定性;

8、所述外层绝缘膜覆盖在内层绝缘膜的外表面,其所使用的高分子绝缘材质中掺杂有高介电常数和耐环境腐蚀性的极性共聚单体和/或添加有高介电常数和耐候性填料,以提高外层绝缘膜的介电性能和耐环境适应性,且在其pvd气相沉积过程中,通过适度提高沉积速率和真空度,以确保膜层的均匀性和结合力,并通过控制沉积过程中的基材温度和离子注入,在膜层中引入适度缺陷态以优化电荷载流子俘获和传输特性。

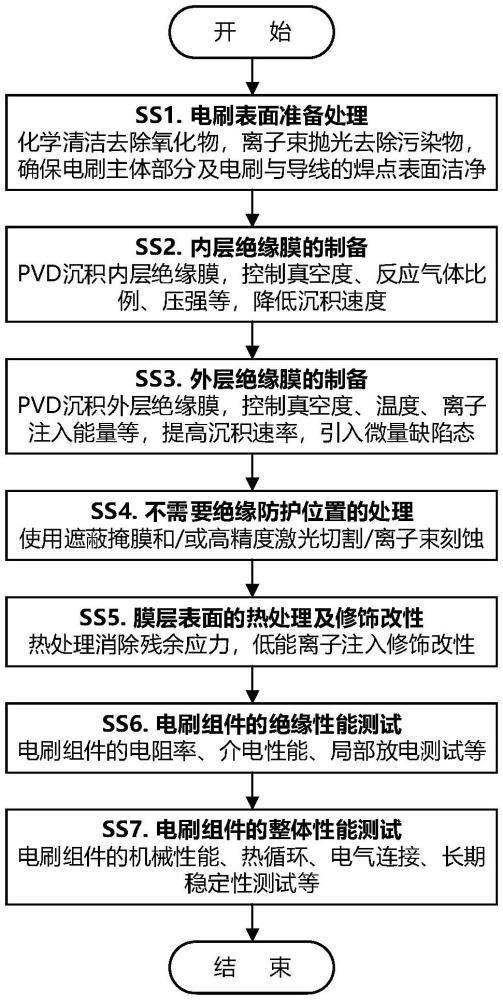

9、本发明的第2个发明目的在于提供一种航天器空间导电滑环中高绝缘性能电刷的制备方法,其特征在于,所述方法在实施时主要包括以下步骤:

10、ss1.电刷表面准备处理:

11、对将航天器导电滑环中电刷组件的电刷主体部分及电刷与导线的焊点的金属活性表面进行化学清洁和/或离子束抛光工艺预处理,以去除表面的污染物及微小颗粒和/或表层氧化物,确保电刷主体部分及电刷与导线的焊点表面的洁净和活性;

12、ss2.内层绝缘膜的制备:

13、采用pvd气相沉积法,通过控制反应气体比例、总压强度、离子能量和/或基材温度参数,并通过降低沉积速度,在电刷主体部分及电刷与导线的焊点的金属活性表面选择性地沉积一层高分子绝缘材质的内层绝缘膜作为绝缘基底,且其高分子绝缘材质中掺杂有高热导率及柔性的共聚单体和/或添加有高导热及高延伸性填料;

14、ss3.外层绝缘膜的制备:

15、采用pvd气相沉积法,通过适度提高沉积速率和真空度,并通过控制沉积过程中的基材温度,在内层绝缘膜的外表面沉积一层高分子绝缘材质的外层绝缘膜,该膜层的高分子绝缘材质中掺杂高介电常数和耐环境腐蚀性的极性共聚单体和/或添加高介电常数和耐候性填料,且在沉积过程中通过控制注入离子的能量和剂量在膜层中引入微量缺陷态以优化电荷俘获和传输特性;

16、ss4.不需要绝缘防护位置的处理:

17、在沉积过程中使用遮蔽掩膜覆盖电刷组件中不需要绝缘保护的区域,或者在完成绝缘膜层的沉积后,通过采用高精度激光束切割或聚焦离子束刻蚀工艺,将形成在不需要绝缘防护位置的膜层选择性去除;

18、ss5.膜层表面的热处理及修饰改性:

19、在膜层沉积完成后,对整个电刷组件进行热处理以消除沉积过程中的残余应力,并通过低能离子注入技术对外层绝缘膜表面进行修饰改性,提高膜层与电刷主体部分及电刷与导线的焊点的界面结合力,增强膜层的机械性能和稳定性。

20、通过以上步骤,本发明提供了一种提高航天器中空间导电滑环电刷绝缘性能的方法,确保在真空、强辐射、极端温度变化等极端空间环境下,电刷与导电环之间的稳定电气连接,适用于太阳帆板驱动机构、控制力矩陀螺、激光通信指向机构、空间扫描机构等设备中的信号或功率传输。

21、(三)技术效果

22、同现有技术相比,本发明的航天器空间导电滑环及其高绝缘性能电刷的制备方法,具有以下有益且显著的技术效果:

23、(1)本发明提出了一种航天器空间导电滑环及其高绝缘性能电刷的制备方法,内层绝缘膜采用掺杂热导率和柔性改性剂的聚合物材料,赋予膜层良好的绝缘性能和一定拉伸性,确保电刷装配后接触力和传输效率;外层绝缘膜引入高介电常数和耐腐蚀性基团,提高绝缘强度和环境适应性。本发明通过对内外层绝缘膜的材质选配,使得电刷满足抗电强度的同时具备一定拉伸性,使得电刷装配后形变量产生的接触力不受影响。

24、(2)本发明采用pvd气相沉积技术制备内外层绝缘膜,所采用的对二甲苯聚合物具有优异的电绝缘性和防护性,可有效抵抗滑环产生的带电磨屑引发的故障;对二甲苯聚合物为高分子材质,活性小分子在微小型面基材上沉积形成厚度均匀、致密性好的膜层,可有效降低真空中电刷尖端放电风险。对二甲苯聚合物的活性分子具有良好穿透性,无孔不入,可对导线与电刷焊接点形成的不规则型面进行均匀涂覆,降低该部位真空中电荷聚集从而放电的风险。对二甲苯聚合物具备良好防潮、防水、防腐蚀性大气、防盐雾和霉菌等效果,可有效提高导电滑环的地面贮存期。聚对二甲苯涂覆可作为电刷组件制备的最后工序,在电刷成型后进行。膜层不会因电刷成型遭到外力损伤对二甲苯聚合物采用pvd方式进行涂覆,且该材质不具备流动性,膜层均匀,不会在电刷弯折曲面和焊点产生桥接和堆聚,保证电刷应力均匀。

25、(3)本发明对于不需要涂覆的位置,边界要求不高的位置可采用掩膜和机械切割的方式;而边界要求高的位置(例如接触点),可使用激光去除,激光去除可有效控制去除位置,得到尺寸精度高、边界清晰的导通位置。对于不同厚度的膜层,可通过控制激光能量范围将需去除的膜层气化,可实现既去除膜层又不伤害电刷金属本体的效果,不会产生多余物。

26、(4)本发明所制备的多层绝缘膜层具有优异的抗电绝缘性、耐高低温性、耐腐蚀性和耐候性等综合性能,可有效抵御空间环境辐照、原子氧腐蚀等严酷条件,提高滑环的工作可靠性;良好的防护和阻隔作用也显著提高了滑环产品的地面贮存期。

- 还没有人留言评论。精彩留言会获得点赞!