一种海洋装备用耐高温抗辐射耐霉菌耐盐雾综合核电电缆的制作方法

本发明涉及电线电缆,具体涉及一种海洋装备用耐高温抗辐射耐霉菌耐盐雾综合核电电缆。

背景技术:

1、海洋装备制造业是新兴产业之一,对于提升海洋综合实力、保障能源安全、推动海洋经济发展具有重要意义。未来重心将加强海洋工程装备制造业的智能化、绿色化和服务化水平,提高产品质量和效率,降低能耗和排放,提升服务能力和价值。

2、随着海洋资源的开发,核动力船的建造,由此开启了对船用核安全级电缆的需求。船载核反应堆舱作为核动力船舶的最后一道实体屏障,直接关系到船舶的整体安全。在船舶航行的正常工况和事故工况下,船载核反应堆舱应能与相邻舱室实现隔离,防止高压、高温、蒸汽的侵入,保障人员安全。基于船舶航行工况、电缆敷设路径和核环境等多种因素,船载核反应堆舱内电缆或保堆设备用电缆(以下称“船用核电电缆”),除应满足船用电缆的相关性能外,还应同时具备海洋环境适应性,如“三防”、环保和核安全性能,如经老化、辐照、设计基准事件(dbe)事故仍能正常工作。截至目前,尚无具体的标准对船用核安全级电缆予以规定和指导。

3、本发明进行科研攻关,进行了船用核安全级电缆的结构设计和研发,后对试制电缆产品进行全性能测试,最终确定了一种海洋装备用综合核电电缆。

技术实现思路

1、本发明的目的是提供一种海洋装备用耐高温抗辐射耐霉菌耐盐雾综合核电电缆,使电缆具备防水防潮、耐高温耐辐射、耐霉菌耐盐雾的特点。

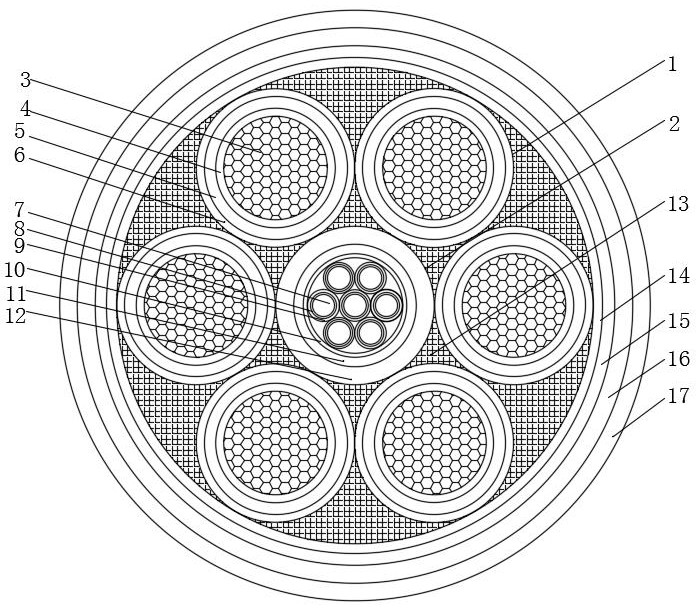

2、本发明为实现上述目的所采用的技术方案为:一种海洋装备用耐高温抗辐射耐霉菌耐盐雾综合核电电缆,包括控制线芯和若干动力线芯,控制线芯包括若干根绝缘线芯,每根绝缘线芯由内向外依次设有控制线芯导体、控制线芯绝缘层ⅰ和控制线芯绝缘层ⅱ,绝缘线芯对绞后包覆有控制线芯隔离层、屏蔽层和内护层;动力线芯由内向外依次设有动力线芯导体、动力线芯绝缘层ⅰ、动力线芯绝缘层ⅱ和动力线芯隔离层;控制线芯与动力线芯之间间隙填满阻水料后,外面纵包一层铝塑复合带粘接层和挤包一层厚度为1.6mm的聚乙烯内衬层,形成复合阻水层,复合防水层外螺旋绕包双层金属带形成铠装层,铠装层外涂敷沥青作为防腐层,防腐层外包覆外护层,外护层由位于内层的聚四氟乙烯层以及位于外层的交联聚烯烃护套组成。

3、本发明中,控制线芯与动力线芯采用同一方向退扭正规绞合。

4、其中,动力线芯导体由若干镀锡圆铜丝进行正规紧压绞合而成,其紧压系数不小于0.92。

5、其中,动力线芯绝缘层ⅰ、控制线芯绝缘层ⅰ均采用105℃辐照交联聚乙烯绝缘料,动力线芯绝缘层ⅱ、控制线芯绝缘层ⅱ均采用阻燃耐高温耐辐照硅橡胶绝缘料。

6、本发明的阻燃耐高温耐辐照硅橡胶绝缘料按质量份数计,包括以下组份:甲基乙烯基苯基硅橡胶生胶100份、甲基乙烯基硅橡胶生胶15~50份、含铈聚有机硅氧烷1~10份、二苯基二甲氧基硅烷5~10份、气相法白炭黑30~50份、苯基乙烯基硅油1~5份、纳米三氧化二铁1~5份、纳米氮化镓1~5份、碳纳米管0.5~3.0份、改性超细硅微粉20~40份、改性三聚氰胺氰尿酸盐1~5份、铂(0)-1,3-二乙烯-1,1,3,3-四甲基二硅氧烷0.005~1份、过氧化苯甲酸叔丁酯0.5~3.0份。

7、本发明的阻燃耐高温耐辐照硅橡胶绝缘料的制备方法包括以下步骤:

8、步骤1、按照前述质量份数,将计量好的甲基乙烯基苯基硅橡胶生胶、甲基乙烯基硅橡胶生胶、含铈聚有机硅氧烷和二苯基二甲氧基硅烷分别加入捏合机中进行第一次捏合20min,再每5min加入一次、连续加入五次气相法白炭黑进行捏合30min,然后升温至200℃,在真空度至0.05mpa以下,进行第三次捏合90min,再降温至50℃以下,得到硅橡胶混炼;

9、步骤2、在步骤1制得的硅橡胶混炼中加入纳米三氧化二铁、纳米碳化镓、碳纳米管,进行第四次捏合15min;

10、步骤3、往步骤2中再加入改性超细硅微粉、改性三聚氰胺氰尿酸盐和苯基乙烯基硅油进行第五次捏合20min,冷却到室温后下料,在滤胶机上过滤;

11、步骤4、将步骤3中过滤的橡胶在双辊开炼机中加入铂(0)-1,3-二乙烯-1,1,3,3-四甲基二硅氧烷和过氧化苯甲酸叔丁酯进行混炼20min,薄通10次,得到硅橡胶混炼胶;

12、步骤5、将硅橡胶混炼胶置于金属模具中,在180℃加热,加压至15mpa以上,硫化60min获得阻燃耐高温耐辐照硅橡胶绝缘料。

13、其中,动力线芯隔离层采用重叠绕包一层聚酰亚胺带构成,搭盖率≥50%。

14、其中,控制线芯隔离层采用两层厚度为0.1mm的单面涂胶聚酯带构成,搭盖率≥50%。

15、其中,屏蔽层采用镀锡圆铜丝疏绕,节径比10~14倍,外面反扎铜塑复合带,屏蔽抑制系数不大于0.05。

16、其中,内护层采用挤包一层厚度为1.0~1.5mm的线性低密度聚乙烯材料。

17、本发明的阻水料为阻水纱和阻水粉混合材料。动力线芯和控制线组绞合成缆,成缆节径比不大于40倍,线芯间隙填充阻水纱和阻水粉混合材料填充于线芯的四周,形成圆整紧密的稳定结构;阻水纱和阻水粉混合材料中的吸水树脂与水接触,吸水树脂能够吸收水分,并迅速膨胀数百倍甚至数千倍,呈凝胶状态填充于电缆间隙,完全阻断水分的进入,并能抵抗深水环境的压力,保证电缆结构不会发生位移产生形变,这样可以大大提高电缆的安全运行系数。

18、本发明的复合阻水层中,铝塑复合带熔化温度130-140℃与聚乙烯内衬层有优异的粘接性,铝塑复合带与聚乙烯内衬层形成一个整体,使金属组件的强度和塑料护套的延伸性和耐疲劳性相结合,提高电缆线芯的机械性能。

19、其中,铠装层采用镀锌钢带,双层螺旋间隙缠绕,每一层镀锌钢带间隙率40-50%。

20、其中,防腐层设置于铠装层外面,使用沥青涂覆;提高电缆的耐盐碱和防腐能力。

21、其中,外护层由位于内层的聚四氟乙烯层以及位于外层的交联聚烯烃护套组成,聚四氟乙烯层由聚四氟乙烯护套材料挤制而成,具有柔软、耐高温、耐腐蚀的特性;交联聚烯烃护套材料防霉抗菌耐腐蚀辐照交联,该材料在辐照交联聚烯烃护套常规的挤塑生产过程中添加质量分数83%的金属银离子和质量分数17%的金属锌离子混合物进行常规工艺的注塑,通过料斗流向挤塑机的机筒,在机筒内通过塑化、均化、成型、定型,使塑料均匀的塑化,通过直角机头和工装模具,挤压成连成一体的外护层,通过常规的射线辐照完成聚烯烃材料的化学键交联制得。其中银离子起到抗菌防藻的作用,锌离子增强电缆护套材料的辅助吸附作用,具有优异的抗菌防霉耐腐蚀的性能。

22、本发明的控制线芯导体采用实心或绞合高导电性镀锡软圆铜丝制得,确保控制信号的稳定传输,并提高导体的耐腐蚀性能。控制线芯退扭绞合成缆,成缆节径比不大于20倍。

23、本发明的动力线芯和控制线芯的绝缘层均采用双层结构设计,绝缘层内层即绝缘层ⅰ采用105℃辐照交联聚乙烯绝缘料,外层即绝缘层ⅱ采用阻燃耐高温耐辐照硅橡胶绝缘料,采用现有的双层共挤挤压式模具挤出生产。其中,105℃辐照交联绝缘料采用含有延缓水树发展和生长的添加剂、聚合物改性剂或填料的抗水树105℃辐照交联聚乙烯绝缘料,电缆长期运行温度在105℃;有效提高绝缘老化性能,提高电缆使用寿命和稳定性;阻燃耐高温耐辐照硅橡胶绝缘,旨在硅橡胶中先后加入耐热剂、阻燃剂、添加剂和其他助剂;具有无卤阻燃、耐高温、耐辐照和疏水性能优良的特点;在130℃老化寿命超过60年,且能够通过300kgy的γ射线辐照试验,符合核电电缆绝缘材料性能要求。

24、采用阻水填充材料+金属塑料复合带纵包和聚乙烯护套复合防水结构;阻水材料填充于线芯的四周,形成圆整紧密的稳定结构;新型阻水材料与水接触,吸水树脂能够吸收水分,并迅速膨胀数百倍甚至数千倍,呈凝胶状态填充于电缆间隙,完全阻断水分的进入;金属塑料复合带+聚乙烯粘接层的组合层可以有效防止水分或蒸汽的径向入侵,大大提高电缆的水密性。电缆成品可满足水密性试验满足gjb774-89要求。

25、耐高温抗辐射:绝缘和护套分别采用双层结构设计,在保障绝缘和护套具有优异的电气绝缘性能的同时,使电缆具有耐高温,耐辐照的性能。满足电缆在环境温度90℃甚至更高的环境下可以正常运行50年以上;电缆耐累计辐照剂量不低于1500kgy;电缆在高温高压蒸汽事故工况规定时间内可以正常使用。

26、耐霉菌耐盐雾:本发明设置控制线芯隔离层+铠装层+涂敷沥青+聚四氟乙烯层+防霉抗菌辐照交联的聚烯烃外护套结构,可有效防止盐雾和油雾分子以及霉菌对电缆的腐蚀破坏。耐霉菌、油雾、盐雾满足标准gjb150a-2009的规定。

27、本发明兼顾船舶及海洋工程电缆常规性能、海洋环境适应性能和核安全功能性能。

- 还没有人留言评论。精彩留言会获得点赞!