一种小尺寸内绝缘金属套筒及其制备方法与流程

本发明涉及电气元件,具体涉及一种小尺寸内绝缘金属套筒及其制备方法。

背景技术:

1、随着电子设备的不断微型化和功能的日益增强,对于内部元件的绝缘要求也越来越严格。在众多电子元件中,小尺寸金属薄壁套筒作为一种重要的连接组件,广泛应用于各类微型电子设备中。然而,由于这些套筒的尺寸相对较小,其内部绝缘难度较大,尤其是在壁厚小于0.5mm、外径小于10mm、高度小于10mm的微型套筒中,这一挑战尤为突出。

2、传统的内绝缘方法,如喷涂或浸渍,处理过程中很难保证绝缘层的均匀性,从而对可靠性造成影响。此外,由于小尺寸套筒内部空间有限,操作困难,容易出现绝缘层移位或污染焊接区域的情况,进一步加大了绝缘难度。

3、因此,迫切需要一种新的内部绝缘方法,能够满足小尺寸金属薄壁套筒的高绝缘要求,同时具备操作简便、绝缘层均匀可靠,以应对微型化电子设备的发展需求。

技术实现思路

1、本发明是为了解决小尺寸金属薄壁套筒的绝缘问题,提供一种小尺寸内绝缘金属套筒及其制备方法,可显著提升加工质量,有效实现高标准内绝缘要求,还能保证装配的方便性和焊接区域的洁净度,同时注重工艺的简化,易于操作,适用于大规模生产,具有显著的实用价值。

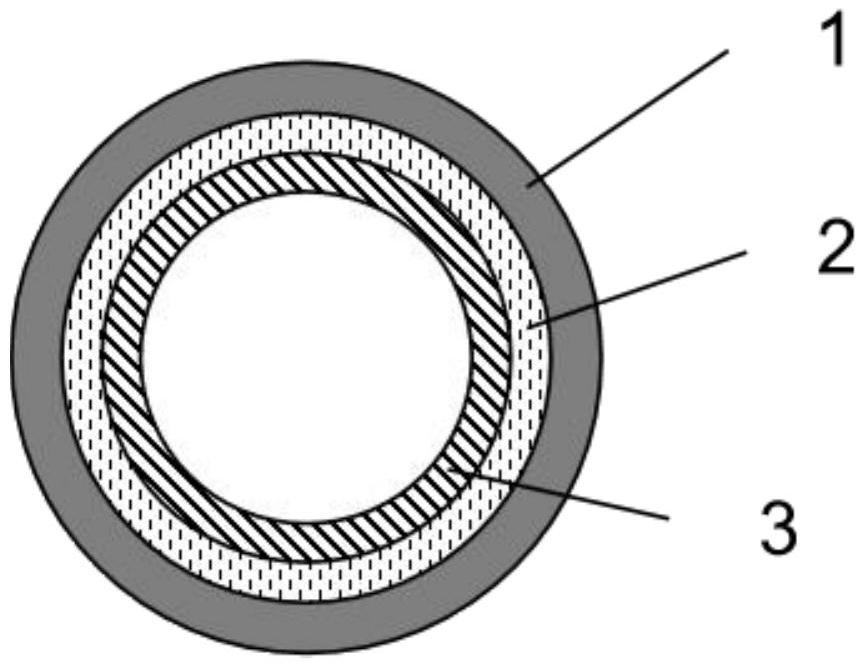

2、本发明提供一种小尺寸内绝缘金属套筒,包括从外到内依次连接的金属薄壁套筒、固化胶层、绝缘薄膜;

3、金属薄壁套筒为壁厚小于0.5mm、外径小于10mm、高度小于10mm的中空圆柱体;

4、固化胶层为uv固化胶,固化胶层在紫外线的作用下固化并将绝缘薄膜附着在金属薄壁套筒形成内绝缘层,固化胶层和绝缘薄膜均覆盖金属薄壁套筒的内表面。

5、本发明所述的一种小尺寸内绝缘金属套筒,作为优选方式,金属薄壁套筒的材质为以下任意一种:不锈钢、铜、银、金或金属复合材料;

6、绝缘薄膜的材质为聚萘二甲酸乙二醇酯,绝缘薄膜的厚度为0.05~2mm。

7、本发明所述的一种小尺寸内绝缘金属套筒,作为优选方式,固化胶层的材质为具有丙烯酸基功能的硅氧烷预聚物,固化胶层的厚度为1~20μm。

8、本发明所述的一种小尺寸内绝缘金属套筒,作为优选方式,紫外线的波长为315~400nm。

9、本发明提供一种小尺寸内绝缘金属套筒的制备方法,作为优选方式,包括以下步骤:

10、s1、选择固化胶层和绝缘薄膜的材质并准备固化胶层所用的uv固化胶和绝缘薄膜;

11、s2、根据金属薄壁套筒的内径尺寸裁剪出绝缘薄膜的尺寸,绝缘薄膜长度大于金属薄壁套筒内径3~5mm、宽度大于金属薄壁套筒高度0.1~1mm;

12、s3、准备绝缘薄膜安装工装,绝缘薄膜安装工装包括连接的端部和杆部,端部为圆台结构,杆部为圆柱结构;

13、s4、将绝缘薄膜套在端部的前端,形成宽度3~5mm的交接处,使用棉签沾取uv固化胶均匀涂覆至绝缘薄膜的交界区域,用紫外线灯对涂有uv固化胶的区域进行照射以进行快速固化;

14、s5、使用棉签沾取uv固化胶均匀涂覆至绝缘薄膜的表面,将端部套有绝缘薄膜的绝缘薄膜安装工装缓慢插入到金属薄壁套筒的内部,利用绝缘薄膜的延展性和端部的变径使绝缘薄膜平整地紧贴在金属薄壁套筒的内壁上;

15、s6、在体式显微镜下调整绝缘薄膜位置,将绝缘薄膜定位于金属薄壁套筒内部预定区域并使绝缘薄膜全覆盖金属薄壁套筒内壁;使用紫外线灯对涂有uv固化胶的区域进行照射进行快速固化得到固化胶层并将绝缘薄膜粘接在金属薄壁套筒内壁;

16、s7、在体式显微镜下检查绝缘薄膜在金属薄壁套筒内壁覆盖情况,并使用手术刀片去除金属薄壁套筒两端多余薄膜,得到小尺寸内绝缘金属套筒;

17、s8、进行绝缘性能测试,当小尺寸内绝缘金属套筒的电阻值未达到阈值时,使用酒精去除绝缘薄膜,返回步骤s2,重新进行制备;当小尺寸内绝缘金属套筒的电阻值大于阈值时,一种小尺寸内绝缘金属套筒的制备方法完成。

18、本发明所述的一种小尺寸内绝缘金属套筒的制备方法,作为优选方式,步骤s2中,杆部的直径与金属薄壁套筒内径相同,端部的最小直径小于金属薄壁套筒内径0.1~0.5mm、长度大于金属薄壁套筒高度。

19、本发明所述的一种小尺寸内绝缘金属套筒的制备方法,作为优选方式,步骤s4、s6中,使用波长为365nm的紫外线灯照射处理区域60秒以进行uv固化胶的快速固化。

20、本发明所述的一种小尺寸内绝缘金属套筒的制备方法,作为优选方式,步骤s8中,阈值为1012ω。

21、本发明提供一种用于小尺寸金属薄壁套筒内部绝缘的处理方法,以提高其电气绝缘性能,适用于电子、电气以及精密机械领域中的绝缘需求。

22、本发明针对小尺寸金属薄壁套筒内绝缘问题,特别是在压电型高频响动态力敏传感器领域的应用,提出了一种既满足高标准内绝缘要求的实现方法。

23、本发明的核心是采用聚萘二甲酸乙二醇酯薄膜配合uv固化胶固定法实现薄壁金属套筒高可靠性内绝缘,对本发明作进一步详细的描述:

24、步骤1:材料选择:选择聚萘二甲酸乙二醇酯薄膜作为绝缘材料,该材料具有优异的电绝缘性能、耐热性及化学稳定性。选择适合的uv固化胶用于连接聚萘二甲酸乙二醇酯薄膜与金属套筒。

25、步骤2:尺寸裁剪:根据金属薄壁套筒的内径尺寸,裁剪出相应尺寸的聚萘二甲酸乙二醇酯薄膜,薄膜的长度大于套筒直径3~5mm,宽度略大于套筒高度。

26、步骤3:绝缘薄膜初步处理:将绝缘薄膜套在专用安装工装端部,形成宽度3~5mm的交接处,使用棉签沾取适量uv固化胶均匀涂覆至薄膜交界区域。用紫外线灯对涂有uv固化胶的区域进行照射,实现快速固化。

27、步骤4:薄膜装入:使用棉签沾取适量uv固化胶均匀涂覆至薄膜表面。将端部套有绝缘薄膜的专用安装工装缓慢插入到金属薄壁套筒的内部,利用薄膜的延展性和工装的变径,确保薄膜能够平整地紧贴在套筒的内壁上。

28、步骤5:薄膜定位:在体式显微镜下调整绝缘薄膜位置,将薄膜定位于套筒内部合适区域,确保绝缘薄膜对金属套筒内壁的全覆盖。用紫外线灯对涂有uv固化胶的区域进行照射,实现快速固化。

29、步骤6:内绝缘检验:在体式显微镜下检查膜层在金属套筒内部覆盖情况,并使用手术刀片去除套筒两端多余薄膜。

30、步骤7:性能测试:对处理后的金属薄壁套筒进行绝缘性能测试,确保其内部绝缘层的电阻值大于1012ω,满足高绝缘性能的要求。

31、本发明具有以下优点:

32、(1)本发明首次提出利用聚萘二甲酸乙二醇酯薄膜材料作为小尺寸金属薄壁套筒的内绝缘层,其具有卓越的电气绝缘性能及高温稳定性,特别适合于高频率应用环境。该应用不仅满足了超过1012ω的绝缘要求,同时也保证了材料在极端环境下的性能稳定性。

33、(2)本发明提供了创新的内绝缘层固定技术:通过引入uv固化胶作为绝缘薄膜与金属套筒之间的固定方式,创新性地解决了绝缘层在微小空间内定位和固定的问题。与传统的物理固定或热固化方法相比,uv固化胶提供了一种快速、高效且不污染焊接区的解决方案。

34、(3)本发明进行了工艺的创新与简化:本发明提出的内绝缘方法简化了传统的复杂工艺流程,降低了操作难度,易于在不同规模的生产线上快速实施。这一点对于提高生产效率、降低生产成本具有重要意义,尤其是在需要快速反应的新产品开发和小批量定制生产中显示出其独特的价值。

- 还没有人留言评论。精彩留言会获得点赞!