一种耐腐蚀的金属化薄膜及金属化薄膜电容器的制作方法

本技术涉及电容器的,尤其是涉及一种耐腐蚀的金属化薄膜及金属化薄膜电容器。

背景技术:

1、电容器是一种用来容纳电荷的器件,应用于电路中的隔直通交、耦合、旁路、滤波、调谐回路、能量转换和控制等方面,目前电容器是电子设备中大量使用的电子元件之一。薄膜电容器在模拟信号的交连,电源噪声的旁路等地方应用广泛,受到市场的青睐。

2、金属化薄膜电容器一般是指以金属化薄膜当电极,将其和聚乙酯、聚丙烯、聚苯乙烯或聚碳酸酯等塑料薄膜从两端重叠后,卷绕成圆筒状的构造的电容器。金属化薄膜一般采用铝、锌或锌铝合金等金属镀层,为了达到正负电极间绝缘的目的,在金属镀层上都需要设计有空白的留边区,即基膜上设有没有金属化的区域。

3、但是,在长期使用时发现环境中的水分子及空气很容易由留边区进入金属化薄膜内,导致金属化薄膜电容器寿命缩短。相关技术中的金属化薄膜包括加厚层与金属层,加厚层与金属层之间设置有薄膜间隙,在热定型处理时,薄膜间隙存留的气体难以排出,气体容易腐蚀金属化薄膜,进而导致薄膜电容器损坏的情况。

技术实现思路

1、为了改善水汽由留边区进入金属化薄膜内的情况,便于加厚层与金属层之间的气体排出,本技术提供一种耐腐蚀的金属化薄膜及金属化薄膜电容器。

2、第一方面,本技术提供一种耐腐蚀的金属化薄膜,采用如下的技术方案:

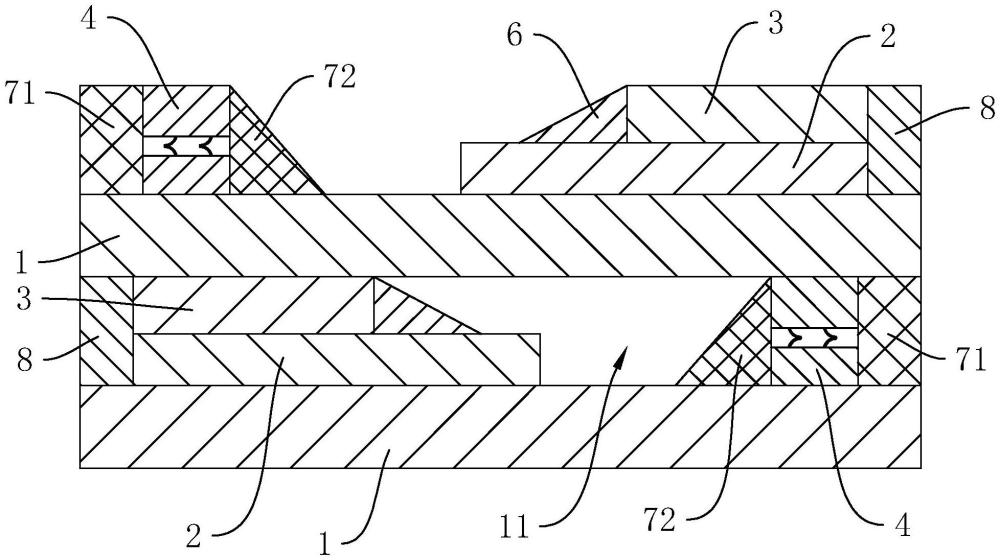

3、一种耐腐蚀的金属化薄膜,包括:

4、基膜,所述基膜上设置有留边区;

5、金属层,所述金属层设置于所述基膜上;

6、第一加厚层,所述第一加厚层设置于所述金属层上;

7、第二加厚层,所述第二加厚层设置于所述留边区上;所述第一加厚层和所述第二加厚层之间设置有薄膜间隙,所述第二加厚层开设有排气通道,所述排气通道将所述薄膜间隙与外界连通;

8、吸附层,所述吸附层设置于所述第二加厚层的侧壁上,所述排气通道内的气体经过所述吸附层。

9、通过采用上述技术方案,当两层金属化薄膜层叠后,需要对金属化薄膜进行热定型,第一加厚层和第二加厚层之间会存留的气体从排气通道排出,减少了气体腐蚀金属化薄膜的情况。排气通道内的气体经过吸附层,吸附层对气体中的水汽进行吸附,能够减少气体中水汽的含量,改善水汽由留边区进入薄膜间隙内的情况。

10、可选的,所述吸附层包括:

11、第一吸附层,所述第一吸附层设置于所述第二加厚层远离所述第一加厚层的一侧;

12、第二吸附层,所述第二吸附层位于所述第二加厚层靠近所述第一加厚层的一侧。

13、通过采用上述技术方案,第一吸附层分别位于第二加厚层的两侧,第二吸附层能够对薄膜间隙内的气体中的水汽进行吸附。当外界的气体从留边区进入第一加厚层和第二加厚层之间时,第一吸附层能够对气体中的水汽进行吸附,减少外界水汽进入薄膜间隙内,进而减少对金属化薄膜的侵蚀。

14、可选的,所述第一加厚层靠近所述第二加厚层的一侧设置有过渡层,所述过渡层与所述金属层连接;

15、所述过渡层和所述第二吸附层呈渐缩状,在所述第一加厚层到所述第二加厚层的方向上,所述过渡层的截面面积逐渐变小,所述第二吸附层的截面面积逐渐变大。

16、通过采用上述技术方案,当两层金属化薄膜层叠时,由于第一加厚层和第二加厚层之间具有薄膜间隙,位于上层的金属化薄膜的基膜向薄膜间隙凹陷,渐缩的过渡层和第二吸附层能够对上层的金属化薄膜的基膜提供支撑力,上层的金属化薄膜的基膜部分贴合于过渡层和第二吸附层上,提升了上层的金属化薄膜的基膜在过渡层和第二吸附层附近的密封性。

17、可选的,所述排气通道内设置有第一单向排气件,所述第一单向排气件允许所述排气通道内的气体由所述薄膜间隙向外界的方向单向流动。

18、通过采用上述技术方案,当两层金属化薄膜在热定型时,薄膜间隙留存的气体从排气通道内单向流动,第一单向排气件能够减少外界气体从排气通道进入薄膜间隙内的情况。

19、可选的,所述第一加厚层远离所述第二加厚层的一侧设置有保护层,所述保护层与所述基膜连接,所述保护层与所述金属层的侧面连接。

20、通过采用上述技术方案,保护层能够对第一加厚层和金属层的侧面进行保护,减少侵蚀的情况。

21、第二方面,本技术还提供一种耐腐蚀的金属化薄膜电容器,包括:

22、外壳;

23、芯包,所述芯包设置于所述外壳内,所述芯包包括上述的耐腐蚀的金属化薄膜;

24、引脚,所述引脚与所述芯包电连接。

25、可选的,包括:

26、导热管,所述导热管穿设于芯包内,并且所述导热管从所述外壳穿出;

27、散热鳍片,所述散热鳍片与所述导热管远离所述芯包的一端连接。

28、通过采用上述技术方案,导热管能够将芯包的热量导出至外壳的外部,并且通过散热鳍片将热量散失,从而提高散热效果。

29、可选的,所述芯包的两端与所述外壳之间设置有排气间隔,所述导热管与所述排气间隔连通;

30、耐腐蚀的金属化薄膜电容器还包括第二单向排气件,所述第二单向排气件设置于所述导热管内,所述第二单向排气件允许所述导热管内的气体由外壳内部向外界单向流动。

31、通过采用上述技术方案,当金属化电容器超负荷工作时,会产生气体使外壳内部的压力增大,气体集中于排气间隔内,随后气体进入导热管内,气体通过第二单向排气件向外界排出,从而进行泄压。由于第二单向排气件允许导热管内气体单向流动,能够减少外界的气体从导热管进入外壳内部的情况,进而减少金属化电容器受到侵蚀的情况。

32、可选的,还包括:

33、密封块,所述密封块滑动设置于所述导热管内;所述导热管远离所述芯包的侧壁开设有排气孔,所述密封块用于启闭所述排气孔;

34、复位件,所述复位件分别与所述导热管和所述密封块连接。

35、通过采用上述技术方案,当金属化电容器超负荷工作时,产生的气体进入导热管内,气体推动密封块滑动,使得密封块打开排气孔,气体从排气孔排出至外界,从而进行泄压。当泄压后,密封块在复位件的作用下复位,以关闭排气孔,减少外界气体进入外部内部。

36、可选的,所述排气间隔内设置有缓冲网状层,所述导热管内设置有导热网状层,所述导热网状层位于所述外壳内部。

37、通过采用上述技术方案,缓冲网状层能够对芯包起到限位和缓冲的作用,导热网状层能够提高导热效率,并且缓冲网状层和导热网状层均不影响外壳内部的气体的流动。

38、综上所述,本技术包括以下至少一种有益效果:

39、1.当对两层相互层叠的金属化薄膜进行热定型时,薄膜间隙留存的气体能够从排气通道排出,减少该气体腐蚀金属化薄膜的情况。第二吸附层能够对薄膜间隙内的水汽进行吸附,能够减少薄膜间隙内的水汽含量,第一吸附层能够改善水汽由留边区进入薄膜间隙内的情况;

40、2.第一单向排气件能够减少外界气体进入薄膜间隙内,进一步提高金属化薄膜电容器的耐腐蚀性能;

41、3.当金属化电容器超负荷工作时,产生的气体进入导热管内,气体推动密封块滑动,使得密封块打开排气孔,气体从排气孔排出至外界,从而进行泄压;当泄压后,密封块在复位件的作用下复位,以关闭排气孔,减少外界气体进入外部内部,进而减少金属化电容器受到侵蚀的情况。

- 还没有人留言评论。精彩留言会获得点赞!