一种含氟聚酰亚胺基复合固态电解质及其制备方法和锂电池

本发明涉及锂离子电池,特别涉及一种含氟聚酰亚胺基复合固态电解质及其制备方法和锂电池。

背景技术:

1、锂离子电池由于其高能量密度、重量轻、柔韧性和寿命长的优异性能,已被广泛应用于新能源汽车、储能电站及一些电子设备,如手机、电脑等。然而,现在锂电池自燃爆炸的现象频发,皆归因于锂电池中的液态电解质在高温高电压下易分解,从而产生爆炸。所以人们将目光转向了安全性、热稳定性、电化学稳定性、可燃性和机械强度俱佳的固态聚合物电解质上,另外它们与电极的相容性好,可以取代隔膜的作用。peo基电解质由于其较高的锂离子电导率、良好的加工性能和较高的能量密度而脱颖而出,但是在机械性能、耐高温性能和安全性能上仍有待提高。而聚酰亚胺材料因为具有耐高温、力学性能优异、电化学活性好和理论容量高的优点,受到了人们的青睐。含氟聚酰亚胺(fpi)则能进一步改善加工性能,提高材料的介电常数,增强了膜的表面极性,与电极界面相容性好、降低聚合物的结晶度,促进li+的解离和体积电阻的降低。然而,与液体电解质相比,它们具有非常低的离子电导率(在室温下为10-11至10-5s/cm),这使得人们在寻找一种新型复合的电解质设计,来增强基于fpi的spe的离子电导率。

2、丁二腈(sn)基电解质由于其高室温离子电导率、宽电化学窗口和良好的热稳定性,在全固态锂金属电池的实际应用中具有巨大潜力。然而,较差的机械强度、对锂金属的低稳定性和与电极界面相容性差阻碍了sn基电解质在全固态锂金属电池中的进一步应用。而fpi聚合物电解质正好可以弥补sn电解质的劣势,提高机械性能、增强界面相容性和对锂金属的高稳定性。两者复合形成的fpi-sn基电解质,有望成为新一代电解质设计的方向之一,在保证电性能的同时,兼具力学性能和热性能。但是fpi-sn基电解质的制备仍存在问题,二者无法共混,因为fpi和sn相容性并不好,sn无法进入fpi的内部,两者混合无法制备成均匀的电解质膜,并且sn也有增塑剂的作用,会降低聚合物的机械性能,使得机械性能无法达到理想的状态。

技术实现思路

1、为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种含氟聚酰亚胺基复合固态电解质的制备方法,使得fpi和sn混合后能制备成均匀的电解质膜,显著提高了锂离子电池的倍率性能,同时增强了电解质膜的机械性能。

2、本发明的目的通过以下技术方案实现:

3、本发明提供一种含氟聚酰亚胺基复合固态电解质的制备方法,包括以下步骤:

4、(1)将含氟基的芳香二胺与过量的芳香二酐在有机溶剂中合成含氟聚酰胺酸前驱体溶液;所述含氟基的芳香二胺与芳香二酐的摩尔比为1:(1.03~1.1);

5、(2)将硅烷偶联剂加入步骤(1)制备的含氟聚酰胺酸前驱体溶液中,得到化学交联的含氟聚酰胺酸溶液;

6、(3)将乙酸酐和吡啶加入步骤(2)制备的化学交联的含氟聚酰胺酸溶液中,进行化学亚胺化,得到交联含氟聚酰亚胺溶液;在交联含氟聚酰亚胺溶液中加入丁二腈和双三氟甲烷磺酰亚胺锂,得到复合交联含氟聚酰亚胺溶液;

7、(4)将步骤(3)得到的复合交联含氟聚酰亚胺溶液制备成膜,得到复合交联含氟聚酰亚胺电解质膜;所述复合交联含氟聚酰亚胺电解质膜中有机溶剂的质量百分比为84~85%;

8、(5)将纳米滤膜置于砂芯漏斗的砂芯滤板上,将步骤(4)制备的复合交联含氟聚酰亚胺电解质膜置于纳米滤膜之上,进行抽滤,将复合交联含氟聚酰亚胺电解质膜中的有机溶剂抽出,随后在无水乙醇中浸泡,得到多孔复合交联含氟聚酰亚胺电解质膜;

9、(6)将步骤(5)得到的多孔复合交联含氟聚酰亚胺电解质膜除去溶剂后在真空条件进行热交联,得到含氟聚酰亚胺基复合固态电解质。

10、优选的,步骤(1)中所述含氟基的芳香二胺具有以下结构中的一种:

11、

12、

13、所述含氟基的芳香二酐具有以下结构式中的一种:

14、

15、优选的,步骤(1)中所述有机溶剂为n,n-二甲基甲酰胺。

16、优选的,步骤(2)中所述硅烷偶联剂为双(3-三甲氧基甲硅烷基丙基)胺、n-[3-(三甲氧基硅基)丙基]乙二胺和(3-氨基丙基)三乙氧基硅烷中的一种。

17、优选的,步骤(3)中丁二腈:双三氟甲烷磺酰亚胺锂:含氟聚酰亚胺的摩尔比为1:(0.5~1):(1.5~2)。

18、优选的,步骤(5)中所述纳米滤膜的孔径为2~10nm。

19、优选的,步骤(5)中所述在无水乙醇中浸泡,具体为:在无水乙醇中浸泡24~72h。

20、优选的,步骤(6)所述将步骤(5)得到的多孔复合交联含氟聚酰亚胺电解质膜除去溶剂后在真空条件进行热交联,具体为:

21、先把步骤(5)得到的多孔复合交联含氟聚酰亚胺电解质膜放入鼓风烘箱中除去溶剂,再放入真空烘箱中,由室温升温至50~60℃保温1~4h,结束后升温至70~80℃保温4~8h,然后升温至90~100℃保温4~8h,最后升温至110~120℃保温1~4h,热交联后得到含氟聚酰亚胺基复合固态电解质。

22、本发明还提供一种含氟聚酰亚胺基复合固态电解质,由所述的含氟聚酰亚胺基复合固态电解质的制备方法制备而成。

23、本发明还提供一种锂离子电池,包括所述的含氟聚酰亚胺基复合固态电解质。

24、优选的,步骤(2)中双(3-三甲氧基甲硅烷基丙基)胺(btmspa)的加入量为为含氟聚酰胺酸前驱体质量的5~10%。

25、优选的,步骤(4)中所述制备成膜,具体为:利用涂膜器(刮刀)进行涂膜、流延法制膜或者利用静电纺丝法喷涂成膜,得到含少量杂质的复合交联含氟聚酰亚胺电解质膜。

26、优选的,步骤(3)中乙酸酐的加入量为所述复合交联含氟聚酰亚胺电解质膜的16.5~17.5wt%;步骤(3)中吡啶的加入量为所述复合交联含氟聚酰亚胺电解质膜的12.5~13.5wt%。

27、优选的,步骤(4)中采用涂膜器(刮刀)涂膜时,刮刀的尺寸为200~500μm,膜的厚度在50~150μm间。

28、优选的,步骤(5)所述纳米滤膜为聚碳酸酯纳米滤膜。

29、本发明的原理为:

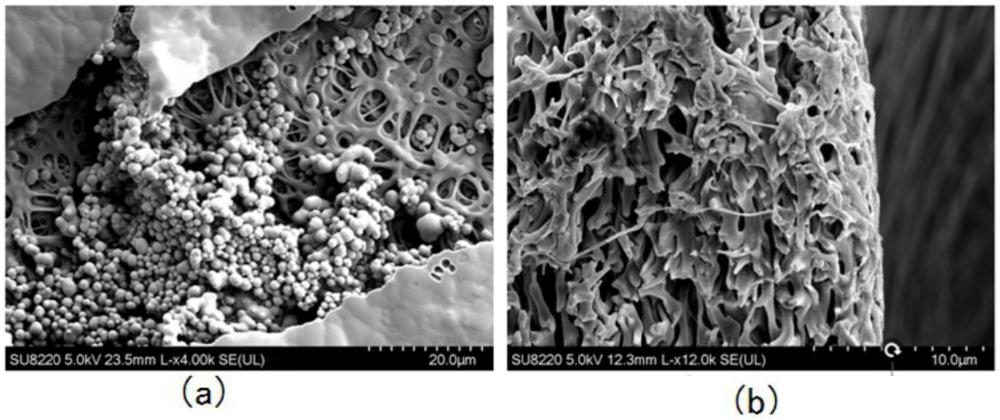

30、本发明利用化学亚胺化法制备含氟聚酰亚胺,通过添加交联剂,使得含氟聚酰亚胺内部产生交联,然后将sn和litfsi溶于有机溶剂,加入亚胺化后的交联聚酰亚胺溶液中,然后制备成膜,此时膜未经干燥,内含84~85wt%的有机溶剂;将得到的膜利用具有孔径精准和分布均一的小孔的纳米滤膜在砂芯漏斗中抽滤,可以抽除大部分的有机溶剂,使得复合交联含氟聚酰亚胺膜变得均匀多孔,而丁二腈和锂盐则得以脱离溶剂而均匀储存在膜内部;随后放入无水乙醇中,在除去杂质的同时,利用相分离法进一步使得丁二腈和锂盐储存在膜内。另外,在加热烘除溶剂的同时,使得膜又进行了热交联,最终制备出复合多孔交联含氟聚酰亚胺膜。本发明制备出的复合多孔交联含氟聚酰亚胺膜中引入了sn,虽然sn作为增塑剂降低了体系的机械性能,但是交联fpi的引入大幅提高了机械性能;另外sn单独作为离子传导介质时,非常不稳定,极易与锂片或者极片发生副反应,导致电解质体系的不稳定,电池的循环寿命大大降低,但是引入交联fpi作为三维多孔骨架后,使得sn均匀地分散在交联fpi中,循环寿命大幅提高;最后,由于fpi具有羰基,在电解质体系中本身也能作为正极材料存在,给电池提供一定的额外容量。

31、与现有技术相比,本发明具有以下优点和有益效果:

32、(1)本发明的含氟聚酰亚胺基复合固态电解质的制备方法,将复合交联含氟聚酰亚胺电解质膜置于砂芯漏斗内,利用纳米滤膜进行抽滤,使得复合交联含氟聚酰亚胺电解质膜变得均匀多孔,sn和锂盐得以顺利储存在膜内,解决了sn和fpi无法混合制备的问题。

33、(2)本发明的含氟聚酰亚胺基复合固态电解质的制备方法,因为交联fpi与sn相容性不好,无法共混,所以摒弃了传统的方法:将fpi溶于dmac中,再将fpi和sn共混,采取直接在交联fpi合成的过程中将sn加入混合,在fpi亚胺环化后,将sn加入多孔交联含氟聚酰亚胺溶液中混合,使得sn均匀混在多孔交联聚酰亚胺中,后续在通过砂芯漏斗抽滤的方法使得sn与交联fpi形成一个三维多孔骨架的电解质隔膜,解决了交联fpi与sn不相容的问题。

34、(3)本发明的含氟聚酰亚胺基复合固态电解质的制备方法,之所以不用普通的fpi,而改用多孔交联fpi,一是方便sn从孔隙内进入fpi膜,二是sn的加入降低了体系的机械性能,使得三维骨架机械强度不够,不能较好的阻碍锂枝晶生长,所以改用交联fpi,大幅提高机械性能,以满足电解质体系的需求。

35、(4)本发明的含氟聚酰亚胺基复合固态电解质的制备方法,通过交联剂使含氟聚酰亚胺交联,大大提高了机械强度,减少sn作为增塑剂对机械强度的影响。

36、(5)本发明的含氟聚酰亚胺基复合固态电解质的制备方法,在聚酰亚胺中引入氟基,改善加工性能,提高材料的介电常数,增强了膜的表面极性和界面相容性好,促进li+的解离和传输。

37、(6)本发明的含氟聚酰亚胺基复合固态电解质,sn的引入大大提高了室温下的离子电导率、改善了电化学窗口,使得电性能得到了较大的提高;交联fpi的引入则提高了机械性能、增强了界面相容性、改善了热稳定性、促进了li+的解离和对锂金属的高稳定性。另外,由于fpi具有羰基,在电池运行时也可作为正极材料,给电池提供一定的额外容量,使得装配了该复合电解质的电池具备更好的电化学性能。

- 还没有人留言评论。精彩留言会获得点赞!