一种半导体晶圆剥铝返工方法与流程

本发明涉及半导体制造,具体为一种半导体晶圆剥铝返工方法。

背景技术:

1、当前半导体晶圆使用的铝膜工艺有多种结构,比如逻辑芯片常用的(ti-tin-al-tin)三明治结构,内存芯片上常用的ti-al-tin结构,还有六八寸功率器件常用的ti-tin-al的结构,这些结构里在溅射铝前大多都会溅射ti或ti+tin作为阻挡层。如果在溅射铝后,显微镜检查发现铝层表面异常(如粗糙,腔体漏水漏气导致的表面黑点,以及在高温腔体内停留过久导致硅析出等等)的情况,会选择走传统的剥铝返工流程。

2、以前层无阻挡层为例:部分六八寸线产品存在溅射厚铝层前无阻挡层,前层为si的流程。首先六八寸pvd设备所使用的alsicu、alsi靶内都含有0.5%~1%的si(掺si可以防止al与si互融造成pn结的损坏)。如果使用传统的剥铝返工流程,做完湿法铝腐蚀后,进行湿法扫硅渣,由于前层也是硅,会直接损伤到前层。如果选择跳过湿法扫硅渣,铝被腐蚀后残留下来少量的硅会嵌在前层硅的表面,无法通过流水擦片去除,后续重新长铝后会使表面充满密密麻麻的小黑点。所以一般前层没有阻挡层的情况下,一旦出现显微镜检查异常的情况,会根据严重程度选择继续流片或者报废,但是这样就大大影响到产品的良率。而且通过传统的湿法铝腐蚀工艺在光刻后有图案的情况下会导致侧腐量严重;并且湿法扫硅渣在硅渣较多的情况下去不干净;如果采用刻蚀方向性较好的干法铝腐蚀与去硅渣效果较好的干法扫硅渣对前层会有损伤;同理在有阻挡层的情况下,采用传统工艺首先通过湿法铝腐蚀,然后采用湿法扫硅渣,至少要进行20次正面流水擦片,剥铝返工效率很低,而且湿法铝腐蚀工艺侧腐量严重。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种半导体晶圆剥铝返工方法,本发明的工艺中通过分段剥铝,第一步已通过效率极高的干法铝腐蚀与干法扫硅渣去除大部分的铝及其残留的硅(由于每次出现问题需要剥铝返工的晶圆一般只会有1-3片,湿法铝腐蚀和扫硅渣的作业时间只与铝的厚度有关,一片和一整盒25片的时间相同,所以较为浪费时间。但干法铝腐蚀与扫硅渣是每片单独作业,且单片时间较快,所以效率较高)。第二步湿法腐蚀的只有剩余少部分的铝,其残留的硅渣也较少,极大提高了漂洗加流水擦片的扫硅渣效率。如果不采用分段剥铝,4000nm的alsicu中残留的硅至少要进行20次漂洗加刷子流水擦片。采用分段剥铝漂洗加流水擦片循环次数大约可达到5次以内,即可去除干净。

2、为实现上述目的,本发明提供如下技术方案:

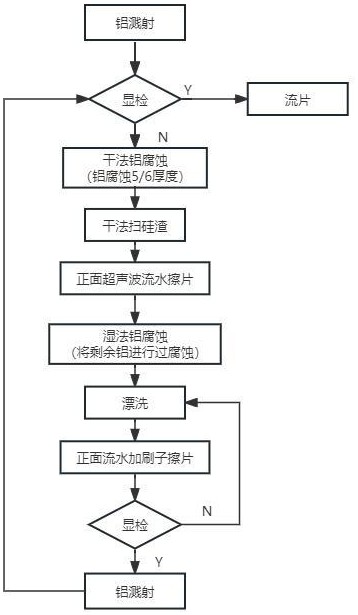

3、一种半导体晶圆剥铝返工方法,包括以下步骤:

4、s1:提供半导体晶圆,所述半导体晶圆包括铝层;

5、s2:通过干法对部分铝层进行干法铝腐蚀;

6、s3:通过干法对腐蚀后的半导体晶圆进行干法扫硅渣,扫硅渣后进行超声波流水擦片;

7、s4:对剩余部分的铝层进行湿法铝腐蚀;

8、s5:若铝层下为硅层,则对湿法铝腐蚀后的半导体晶圆进行漂洗并用刷子流水擦片,合格则进行铝溅射,不合格则重新漂洗并用刷子流水擦片至合格;若铝层下为阻挡层,则对湿法铝腐蚀后,再进行湿法扫硅渣,然后进行流水擦片,合格则进行铝溅射,不合格则重新流水擦片至合格。

9、作为本发明进一步的方案,所述阻挡层位于铝层与硅层之间。

10、作为本发明进一步的方案,所述阻挡层包括ti层或ti层+tin层。

11、作为本发明进一步的方案,所述部分铝层占整个铝层的1%-99%。

12、作为本发明进一步的方案,所述部分铝层占整个铝层的5/6。

13、作为本发明进一步的方案,步骤s1中还包括对提供的半导体晶圆进行检测,若铝层合格,则进行下一步流片,若不合格则进行剥铝返工。

14、作为本发明进一步的方案,步骤s2中通过干法对铝腐蚀的方向进行控制。

15、作为本发明进一步的方案,通过分段剥铝,首先通过干法铝腐蚀与干法扫硅渣去除大部分的铝及其残留的硅,然后通过湿法腐蚀剩余部分的铝,提高了漂洗加流水擦片的扫硅渣效率。

16、作为本发明进一步的方案,步骤s5中,通过漂洗的方式,使硅渣松动,再加上擦片机的正面流水加刷子将松动的硅渣移除。且限定漂洗与流水擦片之间的时间间隔不可超过一个小时,漂洗是为了去除空气自然氧化产生的氧化层,使硅渣与前层硅之间松动,方便刷子扫掉硅渣,限定一个小时防止再次氧化。本发明所说的前层,也就是去铝层后的一层,在本发明前层包括阻挡层或者硅层。

17、本发明具有以下有益效果:

18、通过本发明的工艺解决了在前层无阻挡层的前提下剥铝返工的问题,硅渣和前层硅都是硅,不存在只腐蚀硅渣但却不腐蚀硅基底的反应物,所以想直接通过湿法直接去除硅渣但不损伤前层硅是不可能直接实现的,但本发明在铝腐蚀后完全露出前层时,通过漂洗的方式,使前层硅表面的硅渣松动,再加上擦片机的正面流水加刷子将松动的硅渣移除,并且可以通过循环漂洗加流水擦片的方式去保证表面硅渣清除到满足标准为止;另外本发明还解决了在有阻挡层的情况,如何实现快速的剥铝返工。

19、本发明通过对工艺的改进,解决了湿法铝腐蚀侧腐量严重的问题,湿法腐蚀具有各向同性的特点,所以本发明尽可能的使湿法铝腐蚀所刻蚀的薄膜薄一点,从而减少发生侧面腐蚀的时间。干法腐蚀具有各向异性,可以控制刻蚀方向,通过让大部分的铝通过干法铝腐蚀刻蚀,从而达到想要的刻蚀效果。

20、本发明通过对工艺的改进,解决了干法腐蚀与干法扫硅渣对前层的损伤的问题,当前技术中铝腐蚀工艺不会使用到干法腐蚀,因为无论前层有无阻挡层,干法使用plasma刻蚀都会损伤前层。本发明使用干法刻蚀不会将铝膜完全去除干净,留大概六分之一的铝膜,这样无论是干法铝腐蚀还是干法扫硅渣都不会影响到前层,有残留的铝膜阻挡,而且也不用担心铝膜表面质量,后续还要使用湿法继续剥铝。

21、本发明通过对工艺的改进,解决了湿法扫硅渣在硅渣较多时无法清扫干净的问题,使用干法扫硅渣有较强的刻蚀能力,弥补了湿法扫硅渣的反应温和,难以去除大量硅渣的缺点。

22、本发明通过对工艺的改进,无阻挡层的情况下,解决了流水擦片去除大量硅渣效率较低的问题,本发明通过分段剥铝,第一步通过效率极高的干法铝腐蚀与干法扫硅渣去除大部分的铝及其残留的硅。第二步湿法腐蚀的只剩余少部分的铝,其残留的硅渣也较少,极大提高了漂洗加流水擦片的扫硅渣效率。如果不采用分段剥铝,4000nm的alsicu中残留的硅至少要进行20次漂洗加刷子流水擦片。但采用分段剥铝漂洗加流水擦片循环次数大约可达到5次以内,即可去除干净。

23、前层无阻挡层的情况下,也就是说前层为硅层的情况下,本发明通过分段剥铝,结合干法扫硅渣,以及通过漂洗刷子流水擦片的方式,可以提高剥铝的效率,减少返工时间,可为产能提升与提升产品良率起到极大作用。

24、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!