储能装置及用电设备的制作方法

本技术涉及储能,具体而言,涉及一种储能装置及用电设备。

背景技术:

1、目前现有的电池包包括电池箱体和安装在电池箱体内的电池模组,在市场追求电池包的高容量趋势的背景下,电池包越做越大,即电池箱体内安装的电池模组的数量越多,从而造成电池箱体的体积和重量越来越大。如此造成电池箱体包括的箱盖的体积和重量也相应地增大。而在实现箱盖与下箱体的固定连接时,体积和重量均较大的箱盖很容易出现对位偏差,降低电池箱体的装配良率和装配效率。

技术实现思路

1、本技术的一个主要目的在于提供一种能够保证储能装置的装配效率的储能装置及用电设备。

2、为实现上述申请目的,本技术采用如下技术方案:

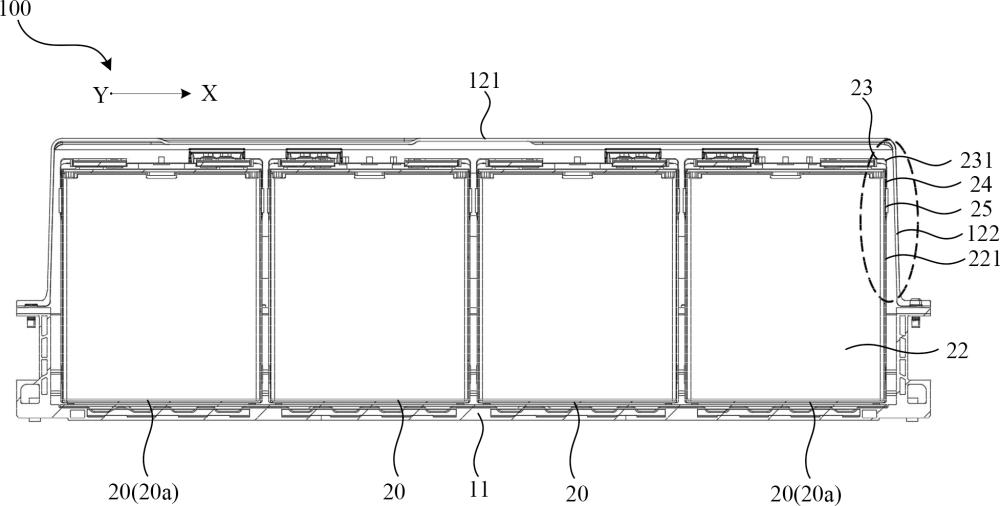

3、根据本技术的一个方面,提供一种储能装置,包括:电池箱体,包括下箱体和箱盖,所述下箱体与所述箱盖围成电池仓,且所述箱盖包括沿所述电池箱体的宽度方向分布的一对侧板;电池模组,位于所述电池仓内,且所述电池模组包括复数固定端板,位于所述复数固定端板之间的多个电池单体,以及覆盖所述多个电池单体顶面的隔离板,在所述电池箱体的宽度方向上,所述电池单体靠近所述侧板的第一表面与所述侧板之间的距离在所述箱盖顶部朝向所述下箱体底部的方向上递增;其中,所述电池模组中包括与所述侧板紧邻的第一子电池模组,所述第一子电池模组包括的隔离板具有靠近所述侧板的边缘部,所述边缘部设置有第一导向面,在所述电池箱体的宽度方向上,所述第一导向面的至少部分位于所述固定端板与所述侧板之间。

4、本技术实施方式中,实现了箱盖包括的侧板向外侧的倾斜,使得箱盖在电池箱体的宽度方向上具有较大的开口尺寸;再者,对于电池模组中紧邻侧板的第一子电池模组,设置隔离板上的边缘部具有第一导向面;如此,在箱盖与下箱体装配时,可基于箱盖在宽度方向上较大的开口尺寸,以及箱盖的侧板与第一导向面的导向配合,实现箱盖与下箱体在电池箱体的宽度方向上的对位装配,从而提高电池箱体的装配良率和装配效率。

5、根据本技术的一实施方式,其中,所述电池模组包括固定螺栓,所述固定螺栓穿过所述固定端板,且与所述下箱体的底部可拆卸地固定连接,所述固定螺栓具有在所述固定端板远离所述下箱体底部的一侧裸露的裸露端;所述第一子电池模组上固定螺栓的裸露端位于第一延伸面远离所述侧板的一侧,所述第一延伸面为所述第一导向面沿所述电池箱体的长度方向延伸后的曲面。

6、本技术实施方式中,通过限定第一子电池模组上固定螺栓的裸露端与第一延伸面的相对位置,从而在装配箱盖时,在第一导向面对侧板进行导向的作用下,避免第一子电池模组上的固定螺栓与侧板的内侧表面发生的剐蹭,进而避免侧板内壁设置的云母防火层发生破损的情况。

7、根据本技术的一实施方式,其中,所述箱盖包括与一对所述侧板连接的背板;在所述电池箱体的长度方向上,所述电池单体靠近所述背板的第二表面与所述背板之间的距离在所述箱盖顶部朝向所述下箱体底部的方向上递增;所述电池模组中包括与所述背板紧邻的第二子电池模组,所述储能装置包括跨接连接片,所述跨接连接片包括连接端部、跨接部和弯折部,所述连接端部与所述第二子电池模组连接,所述跨接部位于所述第二子电池模组与所述背板之间,所述弯折部连接所述连接端部和所述跨接部,且所述弯折部设置有第二导向面。

8、本技术实施方式中,实现了箱盖包括的背板向外侧的倾斜,使得箱盖在电池箱体的长度方向上具有较大的开口尺寸;再者,对于第二子电池模组与背板之间的跨接连接片,设置其弯折部具有第二导向面;如此,在箱盖与下箱体装配时,可基于箱盖在长度方向上较大的开口尺寸,以及箱盖的背板与第二导向面的导向配合,实现箱盖与下箱体在长度方向上的对位装配,从而提高电池箱体的装配良率和装配效率。

9、根据本技术的一实施方式,其中,所述电池模组包括固定螺栓,所述固定螺栓穿过所述固定端板,且与所述下箱体的底部可拆卸地固定连接,所述固定螺栓具有在所述固定端板远离所述下箱体底部的一侧裸露的裸露端;所述第二子电池模组上固定螺栓的裸露端位于第二延伸面远离所述背板的一侧,所述第二延伸面为所述第二导向面沿所述电池箱体的宽度方向延伸后的曲面。

10、本技术实施方式中,通过限定第二子电池模组上固定螺栓的裸露端与第二延伸面的相对位置,从而在装配箱盖时,在第二导向面对背板进行导向的作用下,避免第二子电池模组上的固定螺栓与背板的内侧表面发生的剐蹭,进而避免背板内壁设置的云母防火层发生破损的情况。

11、根据本技术的一实施方式,其中,所述弯折部的表面设有绝缘膜层。

12、根据本技术的一实施方式,其中,所述第一导向面和所述第二导向面均为圆弧过渡面。

13、根据本技术的一实施方式,其中,所述隔离板具有在所述电池箱体的宽度方向上的一对边缘部,以及分别与一对所述边缘部连接且向靠近所述下箱体底部的方向弯折的限位板。

14、本技术实施方式中,在隔离板放置在多个电池单体上时,通过一对限位板与电池单体的配合,实现隔离板在电池箱体的宽度方向上的限位,避免隔离板发生移位的情况;另外,通过一对限位板的设置,还能够实现对电池单体上绝缘蓝膜的保护,避免在装配箱盖时,侧板与第一子电池模组上电池单体的接触,从而避免对电池单体上绝缘蓝膜的磨损,保证第一子电池模组的整体绝缘效果。

15、根据本技术的一实施方式,其中,在所述电池箱体的宽度方向上,所述限位板与所述电池单体的第一表面之间具有间隙。

16、本技术实施方式中,通过设置限位板与电池单体的第一表面之间存在间隙,以在第一导向面与单体电池之间形成缓冲空间,从而在第一导向面引导侧板实现箱盖与下箱体盖合的过程中,第一导向面在受到侧板的挤压力后发生弹性形变,从而避免第一导向面与侧板之间的硬接触,进而避免第一导向面因受力较大造成隔离板在第一导向面处发生折断的情况,以及避免第一导向面与侧板的内壁发生硬摩擦,造成侧板内壁的云母防火层发生破损甚至脱落的情况。

17、根据本技术的一实施方式,其中,所述电池模组包括多个连接巴片;所述隔离板远离电池单体的表面具有与所述多个连接巴片一一对应的多个限位槽,每个限位槽的槽底具有贯穿所述隔离板的多个通孔,每个所述通孔分别裸露不同电池单体的一个电极端子;每个所述连接巴片均具有与对应限位槽内的多个通孔一一对应的多个焊接区,所述连接巴片限位在对应的限位槽内,且每个所述焊接区均在对应的通孔区域与一个电池单体的电极端子固定连接。

18、本技术实施方式中,基于隔离板上所具有的限位槽,可实现对应连接巴片的限位,以避免在固定连接巴片与电池单体的电极端子之前,连接巴片出现移位等影响连接巴片与电池单体的连接良率,即保证连接巴片与电池单体上电极端子的接触面积,以保证具有足够的过流能力。

19、根据本技术的一实施方式,其中,所述限位槽的槽壁具有凹陷,且所述凹陷延伸至所述限位槽的槽底。

20、本技术实施方式中,在将连接巴片放置于限位槽内时,对于连接巴片与限位槽的槽底、槽壁所形成的微压腔,可通过槽壁上的凹陷形成排气通道,以避免微压腔内的气体阻碍连接巴片的下放,从而保证连接巴片能够直接抵接在限位槽的槽底,进而保证后续连接巴片与电池单体上电极端子的焊接良率。

21、根据本技术的一实施方式,其中,所述限位槽的周向轮廓呈矩形,且所述限位槽上相对的两个槽壁均具有所述凹陷。

22、根据本技术的一实施方式,其中,所述限位槽的槽底具有限位柱,所述连接巴片具有限位孔,所述限位孔套接在所述限位柱上。

23、根据本技术的一实施方式,其中,所述限位柱为热熔柱,且所述限位柱具有帽部,所述帽部设置在所述连接巴片的上表面,所述限位柱与所述电池箱体的高度方向平行的横截面呈t形。

24、本技术实施方式中,在连接巴片上的限位孔套在限位柱上后,可通过对限位柱端部的加热,使得限位柱呈现出螺钉状结构,即限位柱上与电池箱体的高度方向平行的横截面呈t形,以在电池箱体的高度方向对连接巴片进行稳固限位,避免连接巴片出现翘曲的情况,进而保证连接巴片上的焊接区与电池单体上电极端子的焊接良率。

25、根据本技术的一方面,提供了一种用电设备,所述用电设备包括上述一方面所述的储能装置,所述储能装置为所述用电设备供电。

26、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!