一种极片表面造型的方法与流程

本发明属于二次离子电池,具体涉及一种极片表面造型的方法。

背景技术:

1、在锂离子电池中,电解液的作用是在正负极之间充当导电介质,故电解液在电池极片中的渗透影响快充性能、低温性能、电池寿命。在极片上造型可以改善电解液的渗透速度和渗透性,是目前锂离子电池领域改善电池性能的重要手段。

2、专利cn203932198u提供了一种锂离子电池电极片及锂离子电池,所述电极片包括集流体和涂覆在所述集流体上的活性物质层,所述活性物质层上设置有槽,30微米≤槽的宽度≤100微米,10微米≤槽的深度≤4/5活性物质层的厚度,所述活性物质层的厚度为50~300微米。该实用新型的正极片或负极片制备得到的半电池的高倍率充放电性能好,该实用新型的正极片高倍率循环寿命大大提高。

3、专利cn117766843a涉及锂离子电池技术领域,提供了一种锂离子电池及其制备方法和用电设备。其中,锂离子电池包括正极片、负极片以及设置在正极片和负极片之间隔膜,正极片包括正极集流体和分布于正极集流体上的正极活性层,负极片包括负极集流体和分布于负极集流体上的负极活性层;正极活性层上分布有第一浸润通道,第一浸润通道包括若干个凹点;负极活性层上分布有第二浸润通道,第二浸润通道包括若干个相互连通的凹槽;隔膜上分布有第三浸润通道,第三浸润通道包括若干条浸润线。本技术提供的锂离子电池,其电芯能构建出特殊的“点一线一面”电解液浸润网络,可加快电解液润速率和提升电解液在电芯宽度方向和厚度方向的浸润一致性。

4、通过专利cn203932198u、cn117766843a可以看出,锂离子电池的技术发展提出了对极片涂层制造圆形凹部、方形凹部、沟槽的需求。

5、但目前来看,激光刻蚀存在以下问题:生产效率低下,一套激光设备生产效率600m2/h,无法批量生产;设备投入高昂,一套激光设备价格:800万/套,已不是一般的企业可以负担;激光刻蚀时会把沟槽内的材料刻蚀掉,刻蚀掉的材料占涂层总料重1.25%,损失电池容量;基于以上问题,本技术特别提出了一种极片表面造型的新方法。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种结构简单,设计合理的极片表面造型的方法,提升极片表面造型的精度和一致性。

2、本发明通过以下技术方案来实现上述目的:

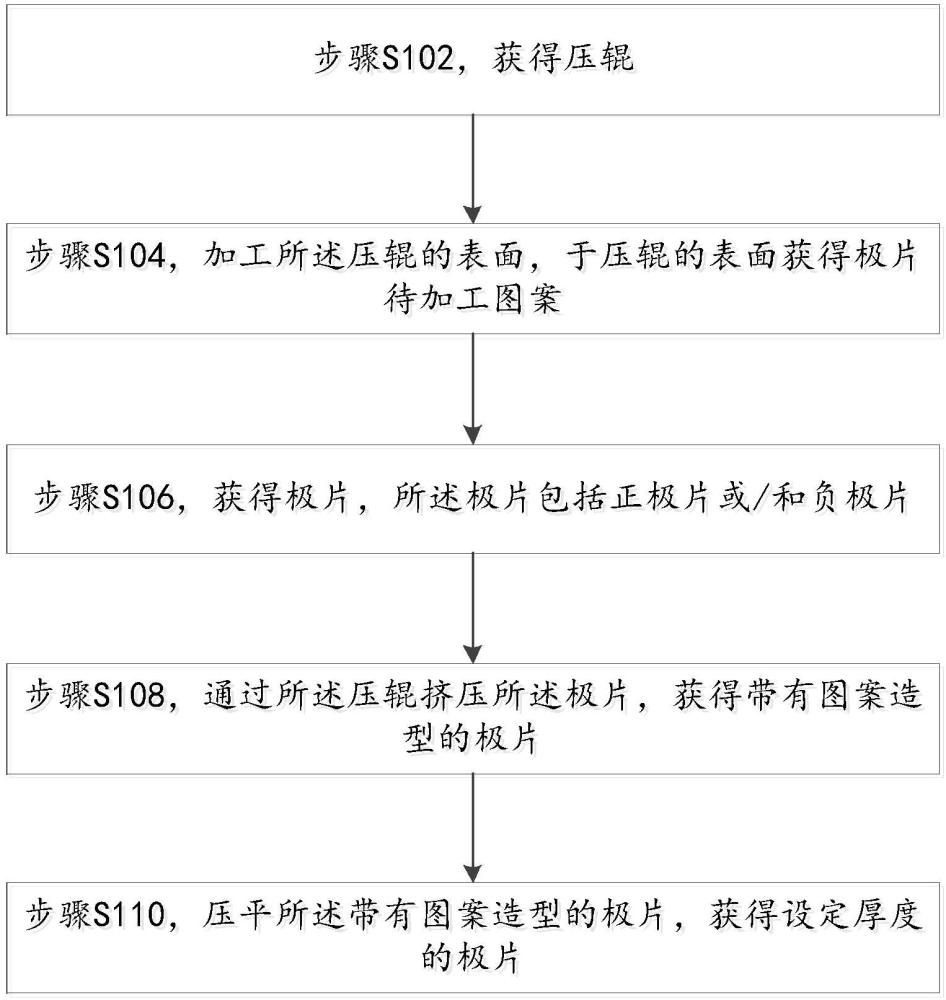

3、一种极片表面造型的方法,该方法包括以下步骤,

4、获得压辊;

5、加工所述压辊的表面,于压辊的表面获得极片待加工图案;

6、获得极片,所述极片包括正极片或/和负极片;

7、通过所述压辊挤压所述极片,获得带有图案造型的极片;

8、压平所述带有图案造型的极片,获得设定厚度的极片。

9、在本方案中,本发明中的压辊的加工方式与极片的加工获取,在步骤上并无先后之分,本发明是通过被加工后的压辊在对极片进行加工,一般的,先用激光在直径φ50mm~2000mm,长度100mm~2000mm的压辊上微造型出极片所需图案,微造型后成型器件辊命名为成型器件,再把成型器件安装在轧机上,极片从两个成型器件中间穿过,调整成型器件间隙,对成型器件施加压力,即可在极片表面造型出需要的沟槽图案。

10、作为本发明的进一步优化方案,所述压辊的表面加工方法为电火花、铣床、磨床、水刀、激光加工中任一一种或多种方式的组合。

11、在本方案中,上述各种对压辊表面加工的方式均在本技术的保护范围内,本技术的方法是通过压的方式来传统激光刻蚀的缺点,可以明确的是,激光刻蚀时会把沟槽内的材料刻蚀掉,刻蚀掉的材料占涂层总料重1.25%,损失电池容量,并且刻蚀掉的材料会转化为粉尘,污染环境;还有,激光刻蚀后,极片单层厚度增加5um,影响后续电池装配;激光刻蚀正极材料,会引起正极材料变性,恶化电池性能;除了上述缺点以外,极片在传动过程中,会有起伏波动,引起激光焦距波动,激光直接在极片表面刻蚀精度差,产品一致性差,因此,通过本技术提出的新的方法,可以解决上述问题。

12、作为本发明的进一步优化方案,所述压辊的表面加工方法为,螺旋加工所述压辊的辊面。

13、作为本发明的进一步优化方案,所述压辊的表面加工方法为,均分所述钢辊的表面,获得多个单元模块,依次加工若干个单元模块。

14、作为本发明的进一步优化方案,基于多次激光扫描加工所述压辊的表面。

15、在本技术的方案中,压辊材料不限于钢辊(q275钢、45号钢、40cr钢、42crmoal钢、13cr钢),陶瓷辊(zro2氧化锆陶瓷、al2o3氧化铝陶瓷、si3n4氧化硅陶瓷、mgo氧化镁陶瓷、sic碳化硅陶瓷)、高分子材料辊(pc聚碳酸酯、pom聚甲醛、pa聚酰胺)也在本发明范围内;而激光的填充方式包括z字填充、之字填充、回字填充、弓字填充、工字填充、王字填充、与字填充、是字填充等,其均在本技术的保护范围之中。

16、在本方案中,需要说明的是,本技术中主要是采用激光加工的方式来进行说明,为了得到更高的凸起高度,可以加大激光功率,加大激光功率存在两个问题:一、功率增加后,熔渣会黏在辊表面上,无法脱落;二、通过加大功率,凸起高度和外径会成比例增加,理想的凸起应该是高度和外径不成比例增加;因此,本方案采用多次激光扫描加工的方式,解决熔渣黏在辊上的问题,解决凸起高度和外径成比例增加的问题。激光按参数表设置好后,对辊表面扫描,扫描次数与凸起高度具有一定的关系;其中的凸起高度和口径范围是在特定激光功率和速度实现的,调整激光功率、速度和扫描次数可以实现凸起高度范围10~100um和口径范围10~200um。

17、作为本发明的进一步优化方案,基于丝杠控制激光器于压辊的表面移动,依次加工所述压辊表面的单元模块。

18、在本方案中,可以设置相应装置进行控制,其中,激光器固定在立柱,电机作为动力源带动滚珠丝杠转动,滚珠丝杠与立柱连接并实现其左右移动。压辊固定到工作台上。整体设备固定底座支撑。丝杠定位精度±10μm,无法满足本专利±3μm的要求;激光加工方式采用单元模块加工时,设定一个模块的长度25mm,激光加工完一个模块,电机作为动力源带动三个滚珠丝杠转动设置为25mm,进行下一个模块的加工,但实际转动不是25mm,而有±10μm的误差,实际值由高精度激光干涉仪测量得出来。

19、作为本发明的进一步优化方案,基于丝杠的单向行程获得丝杠的单向补偿值,基于丝杠的双向行程获得丝杠的反向间隙值,基于所述单向补偿值与所述反向间隙值,获得所述丝杠控制激光器的精确位移数据,基于所述精确位移数据控制所述激光器移动。

20、作为本发明的进一步优化方案,所述极片的制备包括,

21、配置浆料;将配置的浆料涂覆在基材的表面。

22、在本方案中,正极片的制作时,配制nca:cnt:ks-6:pvdf=97.8:0.5:0.5:1.2为质量比的浆料;铝箔基材12um,把浆料通过涂布法涂覆在箔材上,制备了nca正极极片,极片材料面密度为44.38±0.44mg/cm2;通过碾压,碾压后正极片厚度132±3um;负极片的制作时,配制硅碳:碳黑:cmc:sbr=95.1:1:1.6:2.3为质量比的浆料;铜箔基材8um,把浆料通过涂布法涂覆在铜箔上,制备了硅碳负极极片,极片材料面密度为23±0.23mg/cm2;通过碾压,碾压后负极片厚度143±3um。

23、作为本发明的进一步优化方案,所述压辊挤压所述极片前设置碾压装置。

24、作为本发明的进一步优化方案,所述压辊处还设置有除尘装置。

25、在本技术的发明方案中,采用激光多次扫描钢辊表面设定图案,解决熔渣黏在钢辊表面的问题和凸起高度和外径成比例增大的问题;滚珠丝杆转动误差±10um,通过精确定位补偿,转动误差降低到了±2um;极片造型后极片厚度增加,采用压平机构压平增加的厚度,达到工艺要求;采用六边形图案,能高效布置极片表面沟槽,提升电解液渗透速度。

26、本发明的有益效果在于:本发明提升了极片表面造型精度;采用物理碾压,防止正负极表面材料损失和粉尘产生;槽深或孔深10~30um可调,槽截面或孔截面20~60um可调,槽间距或孔间距100um~500um可调;极片造槽或孔后,极片厚度会增加4um,增加压平机构,压平厚度增加部分;提升了生产效率,极片生产速度达到3600m2/h,同激光直接在极片表面刻蚀相比,效率提升了6倍,具备了批量生产的能力;设备投入成本大幅度降低。

- 还没有人留言评论。精彩留言会获得点赞!