背接触电池及其制备方法以及背接触电池组与流程

本技术主要涉及光伏,尤其涉及一种背接触电池及其制备方法以及背接触电池组。

背景技术:

1、全背接触光伏电池(ibc, interdigitated back contact)在电池的后侧同时具有p区和n区。在这种设计中,电子-空穴对在高寿命的体区域中产生,并收集在电池背面的n区和p区。在电池的后侧的金属分别通过p型金属接触点和n型金属接触点连接p区和n区,在前侧上没有金属图案,从而避免了遮挡光,提高光吸收。在此基础上衍生的电池类型效果相对较优,例如topcon(tunnel oxide passivated contact)电池与ibc电池相结合后的tbc电池效率高于传统topcon电池。

2、对于常规双面金属化电池,金属电极高度高于钝化膜面,因此电池可以直接堆叠,并不会摩擦到钝化膜而导致电池el不良等问题。但是,全背接触电池(ibc)由于正面无栅线作为正面钝化膜的保护,所以电池无法直接堆叠,现有方式必须在两片电池直接放置隔离纸,以保护正面绒面。然而,隔离纸不但增加制造成本,同时在传输过程中易引起电池片的划伤、设备故障等问题。

技术实现思路

1、本技术要解决的技术问题是提供一种背接触电池及其制备方法以及背接触电池组,可以省去电池间隔离纸,降低生成成本,提高光伏电池制备良率。

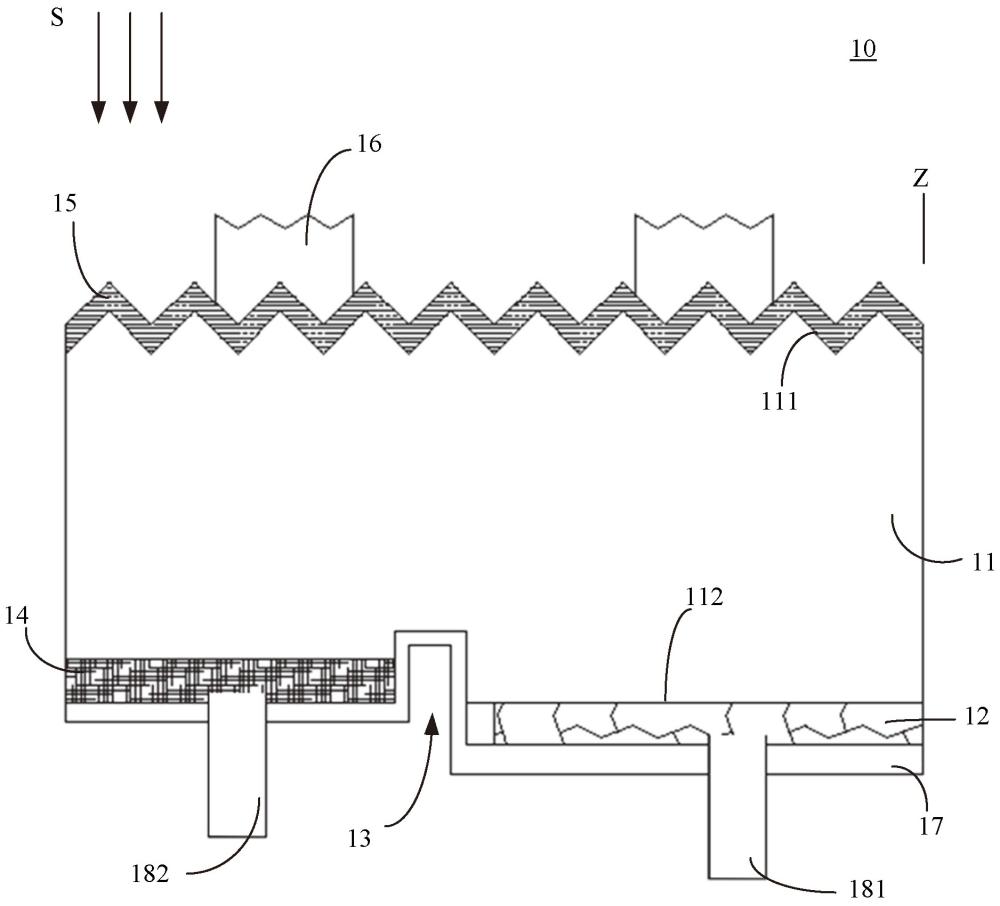

2、为解决上述技术问题,本技术提供了一种背接触电池,包括:硅衬底,所述硅衬底包括靠近太阳光的衬底正面和背离所述太阳光的衬底背面;第一掺杂区、隔离区和第二掺杂区,位于所述衬底背面上,其中,所述第一掺杂区和所述第二掺杂区之间具有不同的掺杂元素,所述隔离区在所述衬底背面上位于所述第一掺杂区和所述第二掺杂区之间;正面钝化减反层,位于所述衬底正面上;以及保护层,位于至少部分的所述正面钝化减反层上,其中,所述保护层包括树脂材料。

3、可选地,背接触电池还包括电池边缘和边缘保护区,所述保护层位于所述边缘保护区中,所述边缘保护区的更靠近所述电池边缘的外侧距离所述电池边缘0.1mm~10mm之间。

4、可选地,边缘保护区的宽度为0.005mm~10mm。

5、可选地,所述保护层为金字塔绒面。

6、可选地,所述保护层经辊轮压印而形成,其中,所述辊轮表面具有金字塔状凸起。

7、可选地,所述保护层经由在至少部分的所述正面钝化减反层上附着保护剂后第一次固化、采用辊轮压印以及经由第二次固化后而形成,其中,所述第一次固化的第一固化时间短于所述第二次固化的第二固化时间。

8、可选地,所述第一次固化和/或所述第二次固化的照射能量为1300mj/cm2~1700mj/cm2。

9、可选地,所述保护层经喷涂保护剂而形成,其中,所述喷涂打印包括在至少部分的所述正面钝化减反层上喷涂滴墨形状的所述保护剂,以在所述正面钝化减反层上形成具有所述金字塔绒面的保护层。

10、可选地,所述保护层经网版印刷保护剂而形成,其中,所述网版印刷的网版模具有金字塔形状,所述网版印刷包括在至少部分的所述正面钝化减反层上通过所述网版模具印刷保护剂,以在所述正面钝化减反层上形成具有所述金字塔绒面的保护层。

11、可选地,所述硅衬底为n型衬底或p型衬底。

12、可选地,所述衬底正面为绒面,且所述正面钝化减反层远离所述衬底正面的一侧也为所述绒面。

13、可选地,所述正面钝化减反层包括氧化铝、氮化硅和/或氮氧化硅。

14、可选地,背接触电池还包括背面钝化减反层,位于所述第一掺杂区、所述隔离区和所述第二掺杂区远离所述衬底背面的一侧,所述背面钝化减反层包括氧化铝和/或氮化硅。

15、可选地,背接触电池还包括第一电极和第二电极,在所述衬底背面的一侧穿过所述背面钝化减反层并分别与所述第一掺杂区和所述第二掺杂区接触。

16、可选地,所述保护层覆盖所述衬底正面的1%~50%。

17、可选地,所述保护层在所述背接触电池的所述衬底正面一侧呈连续或断续的直线型形状、或不规则形状。

18、可选地,所述保护层沿垂直于所述硅衬底的第一方向的厚度为6微米~15微米。

19、可选地,所述保护层针对300纳米~1200纳米波段的入射光透过率大于80%。

20、可选地,所述保护层的折射率小于1.6。

21、可选地,所述树脂材料包括环氧树脂或丙烯酸树脂。

22、为了实现上述目的,本技术的另一方面还提出了一种背接触电池的制备方法,包括如下步骤:制备硅衬底,所述硅衬底包括靠近太阳光的衬底正面和背离所述太阳光的衬底背面;在所述衬底背面上制备第一掺杂区、隔离区和第二掺杂区,其中,所述第一掺杂区和所述第二掺杂区之间具有不同的掺杂元素,所述隔离区在所述衬底背面上位于所述第一掺杂区和所述第二掺杂区之间;在所述衬底正面上制备正面钝化减反层;以及在至少部分的所述正面钝化减反层上制备保护层,所述保护层包括树脂材料。

23、可选地,所述背接触电池具有电池边缘,制备所述保护层的步骤包括在边缘保护区中制备所述具有金属绒面的保护层,所述边缘保护区的更靠近所述电池边缘的外侧距离所述电池边缘0.1mm~10mm之间。

24、可选地,制备所述保护层的步骤包括制备具有金字塔绒面的保护层。

25、可选地,制备所述保护层的步骤包括:在至少部分的所述正面钝化减反层上喷涂保护剂,并进行第一次固化;通过具备金字塔状凸起的辊轮压印所述保护剂,以使所述保护剂呈现金字塔形貌;以及进行第二次固化。

26、可选地,所述第一次固化的时间为2s~4s,和/或所述第二次固化的时间为4s~8s,和/或所述第一次固化和所述第二次固化的照射能量范围为1300mj/cm2~1700mj/cm2。

27、可选地,制备所述保护层的步骤包括:在至少部分的所述正面钝化减反层上喷涂保护剂,同时控制所述保护剂呈滴墨形状,以使所述保护剂附着在所述正面钝化减反层上时呈现金字塔形貌;以及进行光照固化。

28、可选地,制备所述保护层的步骤包括:准备具有金字塔凸起的网版模具;至少部分的所述正面钝化减反层上通过所述网版模具印刷保护剂,以使所述保护剂附着在所述正面钝化减反层上时呈现金字塔形貌;以及进行光照固化。

29、可选地,制备方法还包括:在制备硅衬底时对所述硅衬底进行抛光;采用lpcvd并经硼扩散制备所述第一掺杂区;通过激光去除所述衬底背面一侧的局部区域的硼硅玻璃;清洗去除所述衬底背面一侧的所述局部区域所述第一掺杂区,并进行磷扩散以制备第二掺杂区;清洗去除所述衬底正面和/或衬底侧面一侧的硼硅玻璃和/或磷硅玻璃,并在所述衬底正面的一侧进行制绒;进行双面氧化铝制备以及所述衬底正面一侧的正面钝化减反射层的制备;在所述衬底背面一侧制备第一电极和第二电极;以及在至少部分的所述正面钝化减反层上制备所述保护层。

30、本技术的另一方面还提出了一种背接触电池组,包括多个相互堆叠的本技术任一实施例提出的背接触电池、或多个相互堆叠的根据本技术任一实施例提出的制备方法制成的背接触电池。

31、与现有技术相比,本技术具有以下优点:本技术提出的背接触电池,通过在电池正面的正面段话减反射层上设置包含树脂材料的保护层,在对背接触电池本身起到保护作用的同时,使得当多个背接触电池之间接触或叠放时,无需增加隔离纸,针对背接触电池的制成过程及后续处理和应用过程可以起到降低成本提高良率的好处。在此基础上,一些优选的实施例中,保护层具有金字塔绒面,从而针对背接触电池本身可以进一步减少保护层对于入射光线的反射。另一方面,一些优选的实施例中将保护层设置在电池片的边缘位置,更有效的保护电池边缘,避免电池边缘划伤的电池内功能层(例如钝化层)划伤,进一步提高电池生成的良率。

- 还没有人留言评论。精彩留言会获得点赞!