一种多孔金属-电催化剂复合电极、单电池及其制备方法

本发明属于燃料电池,尤其涉及一种多孔金属-电催化剂复合电极、单电池及其制备方法。

背景技术:

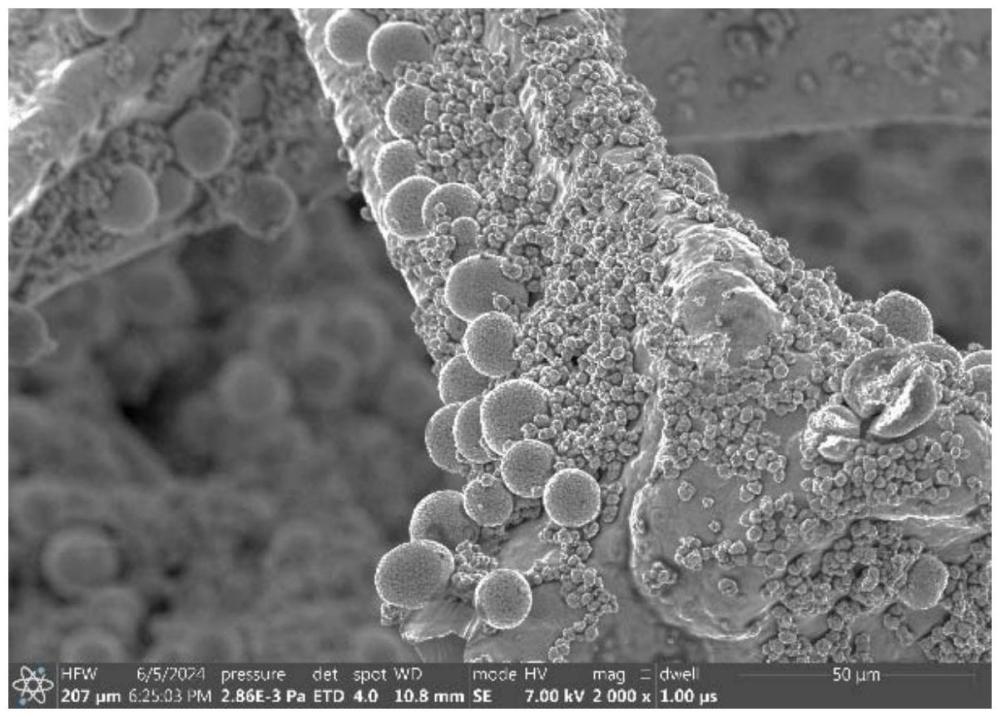

1、电催化材料负载成型是燃料电池技术领域的重要研究方向,其中多孔金属因其高比表面积和优良的电子传输性能,被广泛应用于燃料电池电极材料的制备,从而实现增大电极-电解质-气体三相反应界面、强化传质和增强电池机械强度的目的。电极中电催化材料在低温范围内对氢气氧化反应(hor)和氧气还原反应(orr)均具有良好的催化活性。常用的电催化材料的典型代表有ni0.8co0.15al0.05lio2-δ(ncal)、la0.6sr0.4co0.2fe0.8o3-δ(lscf)以及la0.5sr0.5fe0.9mo0.1o3-δ(lsfm)等。然而,上述粉末催化剂负载在多孔金属表面时,由于多孔金属/催化剂颗粒以及催化剂颗粒之间的界面结合力不足,往往会遇到粉末脱落的技术难题。

2、此外,低温化质子陶瓷燃料电池因其工作温度低、效率高,有利于产业化,是目前固体氧化物燃料电池领域的前沿研究方向。其中,电解质的选择和制备是关键,半导体离子复合材料因其优良的离子传输性能,被认为是应对低温(300-600℃)挑战的前沿创新电解质材料。大量研究表明,半导体离子复合材料电解质在燃料电池运行环境中以质子传导为主。

3、现有的解决方案主要是通过物理或化学方法,将电催化材料负载在多孔金属表面,然后通过高温烧结等方式,使电催化材料与多孔金属结合紧密。同时,通过选择合适的电解质材料,如半导体离子复合材料,来提高燃料电池的电化学性能。然而,高温烧结方式可能会导致电催化材料的结构破坏,影响其催化活性;现有的电催化材料在多孔金属表面的负载牢固度不足,导致催化涂层在使用过程中容易脱落,可能导致燃料电池的电化学性能测试结果不可靠以及降低单电池的运行寿命。

技术实现思路

1、本发明针对上述现有技术存在的不足,提供一种多孔金属-电催化剂复合电极、单电池及其制备方法,具体的技术方案如下:

2、本发明的第一个目的在于提供一种多孔金属-电催化剂复合电极的制备方法,包括如下具体步骤:

3、(1)多孔金属预处理:将多孔金属依次浸入异丙醇、乙醇和去离子水进行超声清洗、干燥处理;

4、(2)电催化剂浆料制备:将粘结剂和电催化剂依次加入到极性溶剂中,搅拌均匀,得电催化剂浆料;

5、(3)电催化剂浆料的涂覆:将步骤(2)中的电催化剂浆料均匀的涂覆在预处理后的多孔金属表面,得电催化剂涂覆多孔金属;

6、(4)固化成型:将步骤(3)得到的电催化剂涂覆多孔金属置于通风橱中,室温悬空晾干后烘干,得多孔金属-电催化剂复合电极。

7、进一步地,所述步骤(1)中,所述多孔金属包括但不限于泡沫铜、泡沫镍、泡沫镍合金,具有气孔相互连通的网状结构,多孔金属作为支撑催化剂涂层以及集流体。

8、进一步地,所述步骤(1)中,所述多孔金属材质的气孔体积为75~95%,厚度为0.5~3mm,其直径可根据电池大小任意调节。

9、进一步地,所述步骤(1)中,所述超声清洗是在三种介质中均进行3~5次清洗,超声清洗功率为40~100w,每次超声清洗5-10min;所述干燥处理的温度为45~80℃,时间为30~120min。

10、进一步地,所述步骤(2)中,所述极性溶剂为低沸点醇类,包括但不限于松油醇、乙醇、异丙醇或其任意两种或三种的任意比例混合物。

11、进一步地,所述步骤(2)中,所述粘结剂为具有氨基官能团的聚乙烯亚胺(pei),其分子量范围为600~10000。

12、本发明采用聚乙烯亚胺(pei)作为粘结剂,其具有极性基团(氨基),易溶于极性溶剂,且易与金属和金属氧化物表面的羟基形成氢键,因此可实现电催化剂在多孔金属表面的牢固负载,从而提高燃料电池的电化学性能。

13、进一步地,所述步骤(2)中,所述电催化剂包括但不限于ni0.8co0.15al0.05lio2-δ(ncal)、licoo2(lco)、la0.6sr0.4co0.2fe0.8o2-δ(lscf)、la0.5sr0.5fe0.9mo0.1o3-δ(lsfm);为对氢气氧化反应(hor)和氧气还原反应(orr)均具有良好的催化活性。

14、进一步地,所述步骤(2)中,所述粘结剂与电催化剂的质量比为(1~20):100,浆料的固含量为75%。

15、进一步地,所述电催化剂浆料的具体制备方法,包括以下具体步骤:

16、(a)将称量的粘结剂逐滴加入极性溶剂中,并保持搅拌,搅拌速度为100~1000rpm,搅拌时间为30~120min,以保证粘结剂均匀分散于极性溶剂中;

17、(b)将称量的电催化剂粉末缓慢加入步骤(b)的溶剂中,保持磁力搅拌,搅拌时间为12~24h,以保证形成均匀分散的电催化剂浆料。

18、进一步地,所述步骤(3)中,所述电催化剂的负载量为0.07~0.23g/cm2,使用滴管控制涂覆滴数,以保证负载量保持一致。

19、进一步地,所述步骤(4)中,所述悬空晾干时间为12~24h,所述烘干处理的温度为60~90℃,烘干时间为6~12h。

20、本发明的第二个目的在于提供一种由上述方法制备的多孔金属-电催化剂复合电极。

21、本发明的第三个目的在于提供一种单电池,包括上述多孔金属-电催化剂复合电极。

22、进一步地,所述单电池的制备方法,包括以下具体步骤:将多孔金属-电催化剂复合电极、半导体离子电解质和多孔金属-电催化剂复合电极依次放入干压模具中,然后转移至粉末压片机干压获得单电池。

23、进一步地,所述半导体离子电解质为在600℃以下具有良好混合离子电子电导率的半导体-离子导体复合电解质,包括但不限于lico0.8fe0.2o2-sm0.05ca0.15ceo2(lcf-sdc)、srtio3-tio2(sto-tio2)、la0.6sr0.4co0.2fe0.8o2-δ-sm0.2ce0.8o2(lscf-sdc)。

24、本发明的单电池的电解质为半导体离子复合材料,且工作温度低于600℃,这不仅降低了工作温度,而且减少了能源消耗。

25、进一步地,所述半导体离子电解质的质量为0.07~0.39g/cm2。

26、进一步地,所述单电池的直径为1.3~20mm。

27、进一步地,所述单电池干压的压力为150~300mpa,保压时间为30~300s。

28、进一步地,所述单电池电化学性能测量,包括以下步骤:

29、(1)升温过程:将安装了单电池的不锈钢夹具放入马弗炉中,在空气氛围中以1~10℃/min的升温速率升温至测试温度;

30、(2)保温过程:在测试温度保温30~60min;

31、(3)电化学性能测量过程:阳极通入燃料气体,阴极通入氧化气体,在低于600℃的温度下进行电流-电压-功率(i-v-p)特征曲线及电化学阻抗谱(eis)测量,以评价其电化学性能。

32、进一步地,所述燃料气体包括但不限于h2、ch3oh、co,流量为50~120ml/min。

33、进一步地,所述氧化气体包括但不限于环境空气、压缩空气、纯氧气,流量为50~150ml/min。

34、进一步地,所述i-v-p特征曲线的电压扫描范围初始值为开路电压,终止值为0~0.4v;所述电化学阻抗谱(eis)扫描频率范围的高频为100000~1000000hz,低频为0.001~0.1hz,扰动电压为0.001~0.02v。

35、本发明的有益效果为:

36、本发明采用浆料涂覆法对电催化剂粉末状催化剂进行涂覆成型获得电催化剂多孔金属-电催化剂复合电极,粉末催化剂在多孔金属表面组装成型均匀,且具有一定负载量的催化涂层;提高了多孔金属与催化涂层之间的结合强度,实现粉末催化剂在多孔金属表面的牢固负载,防止涂层在使用过程中脱落;有利于增强了单电池的输出功率密度,保证单电池电化学性能测试结果的可靠性;所述电极在600℃以下对h2氧化反应(hor)和o2还原反应均(orr)均具有良好的催化活性,可用作燃料电池的对称电极。本发明的单电池提高了电化学性能,降低了工作温度,提高了工作效率,保证了电化学性能测试结果的可靠性。且本发明的电极制备过程简单,易于实施,且成本低,有利于大规模生产和应用。

- 还没有人留言评论。精彩留言会获得点赞!