一种电池绝缘膜制备系统及制备方法与流程

本发明涉及电池生产,特别涉及一种电池绝缘膜制备系统及制备方法。

背景技术:

1、在电池生产过程中,电池外表面通常需要设置绝缘膜,绝缘膜通常是一种薄膜材料,具有良好的电池绝缘性能与化学稳定性,能够在一定程度上阻止电池与外界金属物质或者其他导电物质的直接接触,从而降低了电池短路风险,提高了电池的安全性与稳定性;

2、现有技术中,绝缘膜制备质量直接影响到电池的安全性能,为了获得良好的绝缘膜制备效果,往往需要经过多重加工,常见的一种方法就是通过对电池多次喷涂,但是即使经过了多次喷涂,还是容易出现绝缘膜喷涂不均匀,绝缘膜易脱落等问题;此外,因为电池外表面绝缘膜的制备工序较为复杂,电池往往需要通过输送线在多种加工机构之间流转,严重降低了生产效率,且由于加工步骤的复杂,一旦电池绝缘膜出现问题,也难以查找原因所在。

3、由此,目前需要有一种方案来解决上述问题至少一个。

技术实现思路

1、针对现有技术中的缺陷,本技术提出了一种电池绝缘膜制备系统及制备方法,为解决以上技术问题中的至少一个,本技术的技术方案是:

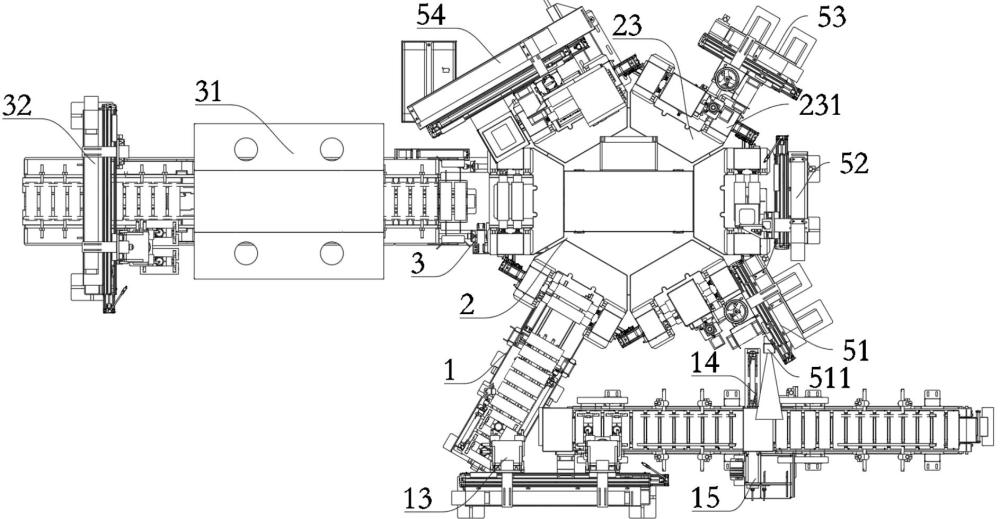

2、一种电池绝缘膜制备系统,包括:上料输送线、旋转加工线、下料输送线及主控单元;

3、所述上料输送线的输出端连接所述旋转加工线,用以按预设的时间间隔依次将各批次的电池输送到所述旋转加工线上;

4、所述下料输送线的输入端连接所述旋转加工线,用以按预设的时间间隔依次将各批次的电池移送出所述旋转加工线;

5、所述旋转加工线周向方向设置有多个加工机构,各所述加工机构按预设的加工步骤的顺序依次设置;所述旋转加工线按预设的时间间隔转动预设的转动角度,以对输送至所述旋转加工线上的各批次的电池依次执行预设的所述加工步骤,使得电池的外表面形成绝缘膜;其中,相邻批次的电池相差一或多个所述加工步骤;

6、所述下料输送线上还设置有终固化机构,用于对移送出所述旋转加工线的电池进行终固化处理,以固定形成的所述绝缘膜的喷涂效果;

7、所述主控单元分别通信连接所述上料输送线、所述旋转加工线、所述下料输送线及各所述加工机构,用于预设所述旋转加工线转动的时间间隔与转动角度。

8、在一个具体实施例中,所述上料输送线上设置有扫码机构与移出机构,所述扫码机构用以对进入所述上料输送线的各电池分别进行扫码识别,以确定电池的批次信息,并将各电池扫码识别的结果发送至所述主控单元;

9、所述主控单元用以控制所述上料输送线将扫码识别成功的所述电池输送至所述旋转加工线进行加工;

10、所述主控单元还用以控制所述移出机构将扫码识别失败的所述电池移出所述上料输送线。

11、在一个具体实施例中,所述加工机构包括激光毛化机构、等离子清洗机构、检测机构、立体喷涂与预固化机构中的一个或者任意多个;

12、所述检测机构沿所述旋转加工线的周向方向设置,且位于所述等离子清洗机构与所述立体喷涂与预固化机构之间,所述检测机构通信连接所述主控单元;

13、所述检测机构用以对电池进行毛化效果检测和/或位置检测,并将毛化效果检测结果和/或位置检测结果不符合要求的电池信息发送至所述主控单元;

14、所述主控单元用于控制预设机构将毛化效果检测结果不符合要求的所述电池移出所述旋转加工线,生成涉及毛化效果检测不符合要求的所述电池的记录;

15、所述主控单元还用于控制所述旋转加工线上各加工工位设置的夹持机构对位置检测结果不符合要求的电池进行位置调整,直至所述电池符合位置要求。

16、在一个具体实施例中,还设置有测厚装置,所述测厚装置设置在所述终固化机构后端的所述下料输送线上,且与所述主控单元通信连接;用以对制备完成绝缘膜的电池进行测厚,并将电池的测厚结果发送至所述主控单元;

17、所述主控单元,用以依据所述测厚结果,判断电池厚度是否合格,控制预设机构将所述测厚结果不合格的电池移出生产线,生成关于所述测厚结果不合格的电池的记录,若生成记录的频率或频次超出预设值时,则针对记录中的厚度信息,对应调整不同所述加工机构的参数。

18、在一个具体实施例中,所述旋转加工线包括:转动平台、转动装置及加工工位;

19、所述转动平台与所述转动装置的输出端连接,沿所述转动平台的周向方向依次设置有若干个所述加工工位,各所述加工工位上设置有若干个可转动的夹持机构,不同所述加工工位上的所述夹持机构用以夹持、旋转不同批次的电池;

20、至少部分加工工位对应有所述加工机构,以夹持电池供所述加工机构加工;

21、所述主控单元通信连接所述转动装置与所述夹持机构,所述转动装置用以驱动所述转动平台按设定的转动角度与间隔时间进行转动,以使所有所述加工工位依次更替位置;

22、各所述夹持机构用以配合所述转动平台的转动,夹持和/或旋转电池;所述转动平台的形状包括正n边形,所述上料输送线与所述下料输送线相邻设置,所述上料输送线与所述下料输送线之间的夹角角度为m度,其中,m×n=360。

23、在一个具体实施例中,所述加工机构中的立体喷涂与预固化机构包括:喷涂装置与预固化装置;

24、所述喷涂装置与所述预固化装置相对设置,所述喷涂装置与所述预固化装置两者中的一个或者两个设置有调节结构,用以调节所述喷涂装置与预固化装置相对距离。

25、在一个具体实施例中,所述上料输送线还包括第一上料部、上料转移机构及第二上料部;

26、所述第一上料部的上料方向与所述第二上料部的上料方向形成夹角,所述夹角的角度与所述主控单元设置的转动角度相同,所述第一上料部上设置有扫码机构、移出机构及第一输送机构;

27、所述第二上料部上设置有第二输送机构与第三输送机构;

28、所述上料转移机构位于所述第一上料部与所述第二上料部之间,所述上料转移机构通过进行水平、竖直方向平移运动及旋转运动,将所述电池从所述第一上料部转移到所述第二上料部;

29、在所述旋转加工线每一段的转动时间内,所述上料转移机构用以从所述第一上料部夹持电池,完成平移与第一方向的旋转运动,并将电池放置到所述第二上料部上,在预设的所述时间间隔内,所述上料转移机构用以从第二上料部移动到所述第一上料部,并完成第二方向旋转运动;旋转运动的角度与预设的所述转动角度相同,第一方向与第二方向相反。

30、在一个具体实施例中,所述加工机构中的等离子清洗机构包括:等离子喷头、第一导向机构、第二导向机构;

31、所述等离子喷头分别连接所述第一导向机构、所述第二导向机构,用以所述等离子喷头可沿所述第一导向机构或所述第二导向机构运动;

32、所述等离子清洗机构和所述加工机构中的激光毛化机构上还设置有用以吸附灰尘的收集装置

33、一种电池绝缘膜制备方法,应用于第一部分任一项所述的电池绝缘膜制备系统;

34、该方法包括:

35、通过所述上料输送线按所述主控单元中预设的时间间隔依次将各批次的电池输送到所述旋转加工线上;

36、通过所述旋转加工线按所述时间间隔转动所述主控单元中预设的转动角度,以对输送至所述旋转加工线上的各批次的电池依次执行包括激光毛化、等离子清洗、立体喷涂与预固化的加工步骤,使得电池的外表面形成绝缘膜;其中,相邻批次的电池相差一或多个加工步骤;

37、通过所述下料输送线按所述时间间隔依次将各批次的电池移送出所述旋转加工线;

38、通过所述终固化机构对移送出所述旋转加工线的电池进行终固化处理,以固定形成的所述绝缘膜的喷涂效果。

39、在一个具体实施例中,通过所述上料输送线按所述主控单元中预设的时间间隔依次将各批次的电池输送到所述旋转加工线上之前,该方法还包括:基于扫码机构对各电池的扫码识别结果,通过所述主控单元控制所述上料输送线将扫码识别成功的所述电池输送至所述旋转加工线进行加工,通过所述主控单元控制移出机构将扫码识别失败的所述电池移出所述上料输送线;

40、还包括:当所述电池被移出所述电池绝缘膜制备系统时,查询是否存在涉及电池绝缘膜制备的信息的记录,若存在涉及电池绝缘膜制备的记录,则根据电池信息记录装置的不同,对所述电池进行差异化处理;所述电池信息记录装置包括扫码机构、检测机构、测厚装置中的一个或者多个;

41、若不存在涉及电池绝缘膜制备的记录,则针对所述电池的信息码进行处理,针对所述电池的信息码进行处理包括:信息码修复、信息码重制、信息码清洁中的一个或者任意多个。

42、有益效果:

43、本发明提供了一种电池绝缘膜制备系统及制备方法,采用3d喷涂工艺,具有更高效、更快速、适合大规模自动化生产的特点,适用于大规模自动化生产的需要,提高了生产效率;优化了绝缘膜制备效果,使得绝缘膜更具耐磨性、耐压性,实现了良好的附着粘黏效果;

44、具体地,设置有旋转加工线便于电池在不同的加工机构之间输送,一方面优化了同一批次电池不同加工步骤的衔接效果,减少了电池输送时间的同时,也有助于缩小电池绝缘膜制备系统的整体体积,另一方面,可以同时进行不同批次电池的加工,不同批次电池加工互不干涉,有助于提高绝缘膜制备效率;通过统一化制备时间、制备工艺的限制,提高了绝缘膜制备效果的一致性。

- 还没有人留言评论。精彩留言会获得点赞!