一种碳化硅功率器件及其制备方法和应用

本发明涉及半导体器件,具体涉及一种碳化硅功率器件及其制备方法和应用。

背景技术:

1、碳化硅作为宽禁带半导体材料,具有高临界击穿电场强度、高饱和电子迁移率、高热导率等优点,在电力电子器件领域具有极大的材料优势。650 v~1200 v碳化硅肖特基二极管以及金属氧化物场效应晶体管已经有成熟产品,但是,限制碳化硅电力电子器件大批量应用的主要因素是高制造成本。碳化硅功率器件通常为垂直结构,其中,n型掺杂碳化硅单晶衬底为器件载体,厚度为350 μm~500 μm,电阻率约为20 mcm。一方面,衬底电阻占器件导通电阻的一半,限制了器件正向电流导通能力;另一方面,n型掺杂碳化硅单晶衬底占碳化硅功率器件制造成本的60%,限制了碳化硅功率器件成本的降低。

2、现有碳化硅功率器件均采用n型碳化硅单晶为衬底的垂直结构,衬底电阻是器件导通电阻的重要组成部分,因此为了降低器件导通电阻,需要对碳化硅器件进行衬底减薄。衬底减薄的工艺有背面磨削减薄、离子注入剥离,以及激光减薄等,但这些工艺存在以下缺点:

3、采用磨削装置对n型碳化硅单晶衬底减薄,磨损量较高,造成衬底的浪费,且砂轮减薄工艺需要在n型碳化硅正面旋涂研磨保护膜,增加工艺步骤;

4、n型碳化硅单晶衬底的离子注入减薄,需要借助离子注入及高温退火工艺,晶格损伤大,工艺复杂;

5、n型碳化硅单晶衬底的激光减薄工艺,需要在碳化硅器件的正反面进行玻璃片的键合,再利用激光分离n型碳化硅单晶衬底,分离后,碳化硅分离表面粗糙需进行表面处理,且工艺复杂;

6、减薄后的n型碳化硅衬底厚度仍有100 μm~150 μm左右,且应力非常大;

7、因此,需要提出一种降低碳化硅功率器件的制造成本,提升碳化硅功率器件的正向电流导通能力的碳化硅功率器件制备方法。

技术实现思路

1、针对上述现有技术的不足,本发明的目的是提供一种碳化硅功率器件及其制备方法和应用,本发明选用半绝缘碳化硅单晶为衬底,开展同质外延、器件制备、衬底剥离等工艺,达到半绝缘碳化硅单晶衬底重复利用的目的,降低碳化硅同质外延层的晶圆翘曲与应力,降低器件的导通电阻以及制造成本,推进碳化硅电力电子器件的大规模应用。

2、为解决上述技术问题,本发明采用如下技术方案:

3、一种碳化硅功率器件的制备方法,包括以下步骤:

4、采用半绝缘碳化硅单晶衬底为基板,在半绝缘碳化硅单晶衬底的硅面,进行n型碳化硅单晶外延层生长,在所述n型碳化硅单晶外延层的硅面,进行碳化硅器件结构制备,之后在碳化硅器件结构上方旋涂光刻胶,用于保护正面的器件结构;

5、借助激光扫描,在n型碳化硅单晶外延层与半绝缘碳化硅单晶衬底的界面形成改质层,剥离半绝缘碳化硅单晶衬底;

6、在n型碳化硅单晶外延层的碳面沉积欧姆接触金属,并进行激光退火,制备器件的欧姆接触,之后继续在欧姆接触金属上沉积厚金属银,沉积金属银一方面是为了金属加厚,另一方面是为了器件跟封装材料的结合;

7、借助激光扫描,激光烧蚀欧姆接触金属和金属银升华形成沟槽,分离碳化硅器件结构背面欧姆接触金属和金属银;

8、去除碳化硅器件结构上的光刻胶,借助激光扫描,激光改质导电型碳化硅,在导电型碳化硅中形成空洞层,分离碳化硅器件。

9、本发明采用半绝缘碳化硅单晶衬底为基板,在半绝缘单晶衬底的硅面,进行n型碳化硅单晶外延层生长,之后在所述n型碳化硅单晶外延层的硅面,进行碳化硅器件结构制备,半绝缘碳化硅衬底为无色透明的,n型碳化硅单晶为绿色,两者之间有明显的界面,之后借助激光扫描将半绝缘碳化硅单晶衬底剥离,剥离后的n型碳化硅单晶外延层损伤小,半绝缘碳化硅单晶衬底可以重复利用,在n型碳化硅单晶外延层的碳面沉积欧姆接触金属,并进行激光退火,制备器件的欧姆接触,之后在欧姆接触金属上沉积导电金属,最后,利用激光扫描分离碳化硅器件结构背面的金属和光刻胶,分离出碳化硅器件,降低了碳化硅同质外延层的晶圆翘曲与应力,完全消除了导电性碳化硅单晶衬底的导通电阻与导通损耗,降低了制造成本。

10、在本发明优选的实施方式中,所述欧姆接触金属为镍或镍钛合金。

11、在本发明优选的实施方式中,镍或镍钛合金沉积的厚度为50 nm~100 nm。

12、在本发明优选的实施方式中,半绝缘碳化硅单晶衬底的厚度为350 μm~500 μm,n型碳化硅单晶外延层的厚度为10 μm~100 μm。

13、在本发明优选的实施方式中,所述激光退火温度为900℃~1000℃,退火时间为1min~10 min。

14、在本发明优选的实施方式中,剥离半绝缘碳化硅单晶衬底和分离碳化硅器件时,激光扫描参数均为:激光波长1064 nm,频率100 khz~500 khz,脉冲宽度100 fs~5000 fs,扫描速度100 mm/s~1000 mm/s。

15、在本发明优选的实施方式中,分离碳化硅器件背面金属时,激光扫描参数为:激光波长355 nm,频率1 khz~500 khz,脉冲宽度100 fs~5000 fs,扫描速度100 mm/s~1000 mm/s。

16、本发明的另一个目的是提供一种上述任一项所述的制备方法制得的碳化硅功率器件。

17、在本发明优选的实施方式中,所述碳化硅功率器件包括n型碳化硅单晶外延层,n型碳化硅单晶外延层包括碳面和硅面,所述n型碳化硅单晶外延层的硅面上设置有碳化硅器件结构,n型碳化硅单晶外延层的硅面上沉积有欧姆接触金属,所述欧姆接触金属上沉积有金属银。

18、本发明的第三个目的是提供一种上述所述的碳化硅功率器件在制作碳化硅电力电子器件中的应用。

19、与现有技术相比,本发明具有的有益效果是:

20、1、限制碳化硅电力电子器件大批量应用的主要因素是高制造成本,本发明提出一种低成本碳化硅电力电子器件制备工艺,选用半绝缘碳化硅单晶为衬底,开展同质外延、器件制备、衬底剥离等工艺,达到半绝缘碳化硅单晶衬底重复利用的目的,降低碳化硅同质外延层的晶圆翘曲与应力,降低器件的导通电阻以及制造成本,推进碳化硅电力电子器件的大规模应用。

21、2、本发明采用半绝缘碳化硅衬底来制备碳化硅功率器件,因为半绝缘碳化硅为无色透明的,导电型碳化硅为绿色,因此在半绝缘碳化硅与导电型碳化硅中有明显的界面,利用激光剥离技术更容易实现半绝缘碳化硅与外延生长的导电型碳化硅分离,剥离后的导电型碳化硅损伤小,半绝缘碳化硅单晶衬底可以重复利用,本发明的方法制备的碳化硅功率器件,完全消除了导电型碳化硅单晶衬底的导通电阻与导通损耗。

22、3、本发明的碳化硅功率器件制备过程中,半绝缘型碳化硅单晶衬底可以重复利用,降低碳化硅功率器件制备成本,本发明的技术工艺因消除n型碳化硅单晶衬底,提高了碳化硅功率器件的电流密度,降低器件导通电阻,降低器件的导通损耗。

23、附图说明

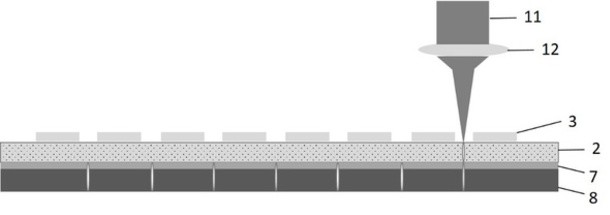

24、图1为本发明的半绝缘碳化硅单晶衬底上生长n型碳化硅单晶外延层图。

25、图2为本发明的碳化硅晶圆上制备器件图。

26、图3为本发明的碳化硅器件正面涂覆光刻胶保护器件图。

27、图4为本发明的半绝缘碳化硅单晶与n型碳化硅单晶外延层剥离图。

28、图5为本发明的衬底剥离后的碳化硅器件图。

29、图6为本发明的碳化硅器件背部欧姆接触图。

30、图7为本发明的碳化硅器件背部金属加厚图。

31、图8为本发明的碳化硅器件背部金属分离图。

32、图9为本发明的去除光刻胶及器件分离图。

- 还没有人留言评论。精彩留言会获得点赞!