一种激光陀螺控制电路微系统集成封装工艺方法与流程

本发明涉及半导体器件系统级封装相关,尤其涉及一种激光陀螺控制电路微系统集成封装工艺方法。

背景技术:

1、随着激光陀螺产品结构的小型化、轻量化设计,功能、性能的不断提高,越来越要求其对应的控制电路具备高集成、高性能和小型化的结构特点。然而激光陀螺控制电路系统多采用传统印制电路板设计布线,电路结构复杂,可靠性低,难以满足激光陀螺控制电路未来发展需要。系统级封装(sip)是指将多种功能的元器件,包括有源半导体器件及无源被动组件集成在一个封装体内,从而实现一个基本完整的功能;其不但在三维结构上对产品尺寸进行微小化、轻量化,而且在性能指标上不断提升、功耗上不断优化,产品整体集成度越来越高、功能越来越强大。

2、当前,激光陀螺控制电路多采用分立器件的电路设计方式,主要包含dsp及其外围电路、fpga及其外围电路、接口电路及存储等三部分电路;其中dsp及其外围电路通过adc接口对光电探测器输出的信号进行采集,送入dsp完成控制算法的解算;fpga及其外围电路通过d/a转换模块,将数字信号转换为模拟信号实现对激光器输出光强的控制,各个接口电路在dsp和fpga的控制下,实现与外部电路的通信及电路控制。然而这种传统的分立器件设计模式,导致电路结构十分复杂,电磁兼容抗干扰难度大,且不能进一步小型化。因此,如何采用系统级封装(sip)技术实现一种激光陀螺控制电路微系统集成封装已经成为该领域亟待解决的技术难题,是实现激光陀螺控制电路大幅度地减小面积、减轻重量、提高封装效率和大幅度地提升系统性能的关键核心技术。

技术实现思路

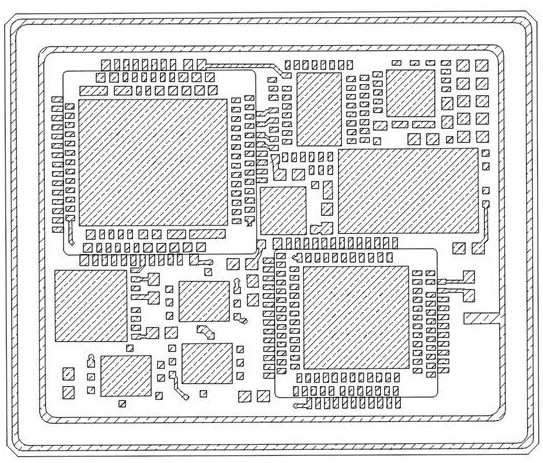

1、本发明实施例提供一种激光陀螺控制电路微系统集成封装工艺方法,裸芯片之间通过金丝键合直接连接,互连的线路很短;将多个裸芯片封装在一个腔体内,大大提高了裸片面积和封装腔体面积之比,减小了封装面积,整体降低了产品的重量,具有明显的高精度、高可靠和抗干扰优势,可解决现有技术体积较大、集成度低、通用性差的技术问题。

2、本发明提供一种激光陀螺控制电路微系统集成封装工艺方法包括:

3、基于高温共烧陶瓷基板,采用丝网印刷配合钎焊工艺制备一体化封装外壳;

4、采用环氧树脂粘接的方式将片式元件、芯片粘接固定在多层布线基板上,通过加热固化环氧树脂实现片式元件、芯片与多层布线基板之间的物理连接和电气连接;

5、采用金丝引线键合工艺技术将dsp、fpga、dac、adc、flash芯片与多层布线基板上的键合区用金丝一一对应键合互连后形成电学通路;

6、采用真空烘烤和平行缝焊技术对激光陀螺控制电路微系统集成封装产品进行干燥与气密性封装。

7、可选的,所述采用金丝引线键合工艺技术将dsp、fpga、dac、adc、flash芯片与多层布线基板上的键合区用金丝一一对应键合互连后形成电学通路包括:

8、将金丝垂直插入针形劈刀的轴孔内,在电子火焰的电火花放电作用下,金丝受热后呈液态,由于材料固化时熔融金属的表面张力使金丝端头形成一个球面形状或金球,进而实现采用金丝引线键合工艺技术将dsp、fpga、dac、adc、flash芯片与多层布线基板上的键合区用金丝一一对应键合互连后形成电学通路。

9、可选的,所述金丝引线键合工艺技术包括如下步骤:

10、将金丝垂直插入针形劈刀的轴孔内,在电子火焰的电火花放电作用下,金丝受热后呈液态,由于材料固化时熔融金属的表面张力使金丝端头形成一个球面形状或金球;

11、金球形成后,引线夹松开,由键合机的摄像机随动系统控制劈刀下降使金球卧入劈刀的凹槽内,并将金球放置于第一键合区的上方;

12、然后,劈刀下降至针尖与第一键合区相接触进行热超声焊,焊接完成后形成金球键合点;

13、劈刀升起后引线夹闭合,劈刀沿着每根键合线预先设定的轨迹移动当劈刀针尖到达第二键合点的目标位置时,形成一个精确的键合线连接形状;

14、接着,引线夹松开,热超声焊上呈半月形的第二键合点;

15、劈刀升起、留出线尾的长度后引线夹闭合,劈刀升起的同时在键合点四周引线最细处拔断金丝;电子打火装置将从劈刀轴孔向下伸出的金丝线尾烧制成一个新的金球,为开始下一键合循环做准备。

16、可选的,采用金丝引线键合工艺技术将dsp芯片与多层布线基板进行键合连接的过程中采用的焊盘尺寸为51*51μm,pad间距为10μm且dsp芯片在多层布线基板上的焊盘分为三排键合点。

17、可选的,采用金丝引线键合工艺技术将dsp芯片与多层布线基板进行键合连接的过程中采用多段线弧实现dsp芯片的焊盘分层,其中,第一段线弧的弧高为8mil且第二次折弧跨距为30%,第二段线弧的弧高为10mil且第二次折弧跨距为40%,第三段线弧的弧高为14mil且第二次折弧跨距为60%,第四段线弧的弧高为18mil且第二次折弧跨距为75%。

18、可选的,采用金丝引线键合工艺技术将dsp芯片与多层布线基板进行键合连接的过程中采用的劈刀的最小内径h为25μm、最大内径b为28μm、最小外径71μm,dsp芯片与多层布线基板之间的金丝引线键合后的球点直径大小为42μm。

19、可选的,基于高温共烧陶瓷基板,采用丝网印刷配合钎焊工艺制备一体化封装外壳包括:

20、将高熔点金属浆料钨和钼,通过丝网印刷的方式将电路印制在96%氧化铝陶瓷生瓷片上,之后生瓷片经过层压、切割工序后,在1500~1600℃的高温下共烧,从而得到多层陶瓷电路板;

21、再利用钎焊的工艺分别将金属围框和pga钉头状外引线焊接到多层陶瓷电路板的正面和背面;

22、再对焊接完成后的壳体进行电镀,先镀上一层2.5μm厚的镍作为防蚀保护层,镍镀完成之后进行热处理,以使其与共烧型的钨钼金属导线形成良好的键合;

23、最后在镍的表面镀上一层1.27μm的金以防止镍的氧化,得到一体化封装外壳同时为后续的微组装提供粘接、键合的焊盘。

24、可选的,一体化封装外壳的底部i/o引线为200pin。

25、可选的,采用环氧树脂粘接的方式将片式元件、芯片粘接固定在多层布线基板上,通过加热固化环氧树脂实现片式元件、芯片与多层布线基板之间的物理连接和电气连接,包括:

26、将环氧类单组份绝缘胶和双组分导电胶组成的环氧树脂进行充分搅拌使之均匀,然后进行真空脱泡后装配到自动化点胶机设备上;

27、将片式元件、芯片预安装至多层布线基板上元器件待安装的相应位置,用自动化点胶机设备涂覆粘接材料环氧树脂,依据待粘接元器件大小进行编程设置设备参数和胶量控制参数,工艺验证完成后,将参数固化并保证生产制造过程中的一致性;

28、按照预设的位置与方向要求,借助于贴片机将待安装的各元器件准确放置在基板相应的粘接剂上;

29、按连接材料的特性和工艺状态要求,在大气或氮气保护环境中,根据预审的“时间-温度曲线”对绝缘粘接材料、导电粘接剂进行固化处理,以实现片式元件、芯片与多层布线基板之间的物理连接和电气连接。

30、可选的,采用真空烘烤和平行缝焊技术对激光陀螺控制电路微系统集成封装产品进行干燥与气密性封装包括:

31、在125℃下真空烘烤24h,除去激光陀螺控制电路微系统集成封装产品中来自密封材料、壳体、盖板、粘接材料及封装腔体内所组装的元器件上吸附及溶解的水分,以便为封装后为阻容器件、裸芯片提供干燥洁净的内部环境;

32、采用平行缝焊技术对激光陀螺控制电路微系统集成封装产品进行干燥与气密性封装,其中,将激光陀螺控制电路微系统集成封装产品在10μm~50μm汞柱气压、125℃的环境中烘烤24h,之后在湿气含量≤40ppm的正压力氮气环境操作箱内完成产品平行缝焊密封。

33、本发明的有益技术效果:

34、本发明提供的一种激光陀螺控制电路微系统集成封装工艺方法,裸芯片之间通过金丝键合直接连接,互连的线路很短;将多个裸芯片封装在一个腔体内,大大提高了裸片面积和封装腔体面积之比,减小了封装面积,整体降低了产品的重量,具有明显的高精度、高可靠和抗干扰优势,可解决现有技术体积较大、集成度低、通用性差的技术问题;在电气特性方面,由于各裸片采用sip技术在同一个封装内布局,相关的裸片能放置在更近的距离范围内,可以减小芯片全局连线的长度,整体结构的寄生电容和电阻就很小,并且去除了原单芯片封装器件中多数芯片载体层及各种寄生参数,信号延时更小,信号完整性得到很大的提高;在功耗方面,采用sip技术之后能大幅度减少管脚个数,对应的输出压焊点负载电容减小,可以减少很大的输出驱动器相关的功耗,而且大负载电容的开关动态功耗同时减少,因此可以明显降低激光陀螺控制电路的功耗。

- 还没有人留言评论。精彩留言会获得点赞!