微型发光二极管发光单元、器件及器件的制备方法

本发明涉及微型发光二极管,具体涉及一种微型发光二极管发光单元、器件及器件的制备方法。

背景技术:

1、近年来,随着智能手机、平板电脑、可穿戴设备等高科技电子产品的快速发展,对产品分辨率、显示性能等的要求日渐增加。微型发光二极管(以下简称micro-led)因其能够实现极高的像素密度和分辨率,同时具有高亮度、高对比度、快速响应时间等优点,成为颇具前景的下一代新型显示与发光器件。

2、相关技术中,micro-led器件本身的出光效率是制约其发展的一大瓶颈,micro-led器件的出光效率可以体现为光提取效率,也即micro-led器件逸出的光子数量。在micro-led器件内部存在材料对光子的吸收、以及材料的高反射率所导致的光子在界面处发生反射返回内部的损耗,虽然光子在内部的反射能够带来部分侧壁发射光子比例的增加,但对于正向也即出光侧的光提取效率却是有所限制的,从而影响器件出光侧的光提取效率。另一方面,micro-led器件的每个micro-led发光单元都可以看作是一个近似的朗伯光源,其在某一方向上的光强度呈余弦分布,发出的光束其发散角很大,大量无效光的存在会使得出光分散、大大降低光束质量。此外,随着高分辨率低功耗显示的需求,micro-led器件中单个发光单元也即像素点的尺寸以及像素点之间间距也会随着分辨率的要求日趋减小,从而造成像素点之间光学串扰增加,尤其是当micro-led器件应用于小尺寸光学设备时,侧向光学串扰会更加明显。

技术实现思路

1、有鉴于此,本发明提供了一种微型发光二极管发光单元、器件及器件的制备方法,以解决现有micro-led器件出光效率低,光束发散角大以及存在光学串扰的问题。

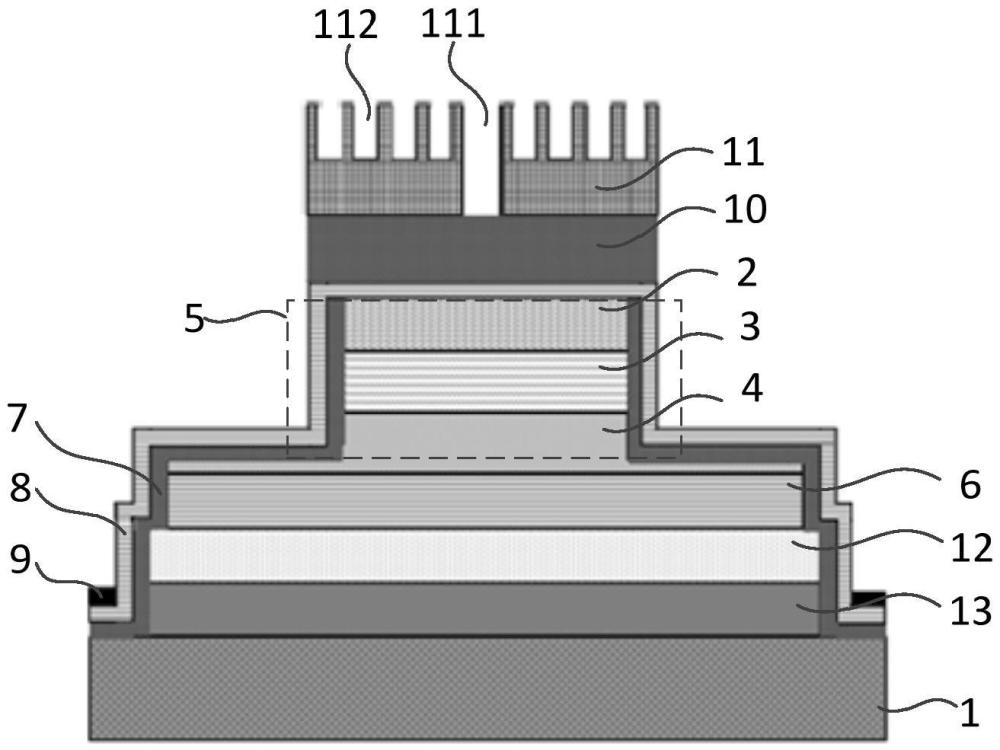

2、第一方面,本发明提供了一种微型发光二极管发光单元,包括:驱动电路层、外延结构、第一透明导电层、钝化层、第二透明导电层、电极结构、介电材料层和金属准直结构;外延结构设置在驱动电路层上,包括依次设置的第一半导体层、有源层和第二半导体层;第一透明导电层设置在驱动电路层与外延结构之间;钝化层设置在外延结构和第一透明导电层的侧壁上,且覆盖驱动电路层靠近外延结构一侧露出的表面;第二透明导电层覆盖在外延结构以及钝化层的外表面;电极结构设置在第二透明导电层上;介电材料层设置在外延结构背离驱动电路层一侧的第二透明导电层上;金属准直结构设置在介电材料层背离驱动电路层的一侧,金属准直结构形成有贯穿金属准直结构的通孔以及环绕通孔的多个同心的环形凹槽。

3、本发明中,光束为垂直于驱动电路层表面从金属准直结构一侧向上出射的面光束,向电极结构施加电压,实现与驱动电路层之间的电连接,从而促使外延结构中载流子复合产生光子,光子到达介电材料层时,相较于直接从外延结构的半导体层出射到外部,本实施例又经过介电材料层,大大增大了出射光的临界角,能够让入射角更大的光子逸出,电极结构不遮挡出光侧,使得更多的光能够出射,提高出光侧的正向光提取效率;之后光子到达介电材料层与金属准直结构的界面时,一部分光子直接从通孔内出射,相当于点光源发出的光,产生的光束集中出射,另一部分光子则在表面等离激元共振效应的作用下沿着界面传播至中心位置的通孔,进而从通孔处出射,且同心间隔的多个环形凹槽相当于形成了光栅结构,到达环形凹槽的光子从环形凹槽逸出时,出光发散角也会变小,最终实现侧向光学串扰变小、汇聚准直的效果,提高出光质量。

4、在一种可选的实施方式中,环绕通孔的多个同心的环形凹槽形成在金属准直结构背离驱动电路层的一侧。

5、本发明中,在金属准直结构朝外侧、远离外延结构的一侧进行刻蚀,形成中部位置贯穿的通孔以及环绕通孔的多个同心环形凹槽,金属准直结构与介电材料层的接触面为一平面,便于金属准直结构成型,且平面界面有助于表面等离激元共振增强的稳定性。

6、在一种可选的实施方式中,环绕通孔的多个同心的环形凹槽形成在金属准直结构靠近驱动电路层的一侧,且介电材料层在背离驱动电路层的一侧,形成有柱形凸起以及环绕柱形凸起的多个同心的环形凸起,柱形凸起位于通孔内,环形凸起与环形凹槽相嵌合。

7、本发明中,金属准直结构的通孔以及环绕通孔的多个同心环形凹槽成型在朝内侧、靠近外延结构的一侧;金属准直结构背离驱动电路层的一侧表面为平面,不易被损坏,且表面等离激元共振发生的接触面为弯折接触的多个小接触面,整体接触面积增大,表面等离激元共振效应增强,进一步约束发散角,提高光束质量。

8、在一种可选的实施方式中,环形凹槽的深度占通孔的深度的30%~80%;相邻的环形凹槽之间的间距范围0.4μm-0.7μm,环形凹槽的宽度与相邻的环形凹槽间距的比值范围为0.3~0.8。

9、本发明中,在上述范围内的通孔的深度和直径、环形凹槽的深度和直径以及占空比,有助于保证表面等离激元共振的效应增强,进一步约束出射光束的发散角,避免光学串扰,提高光束质量。

10、在一种可选的实施方式中,外延结构成型为台阶状结构,包括底层区和脊形区,底层区包括一部分的第二半导体层,脊形区包括另一部分的第二半导体层、有源层和第一半导体层,脊形区在驱动电路层上的投影面积小于底层区在驱动电路层上的投影面积。

11、本发明中,将外延结构成型为台阶状结构,光束从截面尺寸较小的脊形区一侧出射,出光集中性更好;截面尺寸较大的底层区与驱动电路实现电连通,有助于载流子流向有源层复合,提高出光效率。

12、在一种可选的实施方式中,还包括:设置在第一透明导电层和驱动电路层之间的反射层,设置在反射层和驱动电路层之间的键合层。

13、本发明中,反射层可以在反向一侧反射出射的光子,增加出光侧正向出射的光子,键合层用于实现micro-led芯片与驱动电路层即si-cmos驱动电路层之间的可靠电连接。

14、在一种可选的实施方式中,反射层和键合层的截面尺寸相等,第一透明导电层与外延结构的底层区的截面尺寸相等;自驱动电路层至金属准直结构的方向上,在驱动电路层、反射层和键合层、第一透明导电层和底层区、脊形区中,相对靠近金属准直结构一侧的结构的截面尺寸小于相对远离金属准直结构一侧的结构的截面尺寸。

15、本发明中,每一个微型发光二极管发光单元的侧壁根据结构以及制备工艺形成为台阶状,由下至上截面尺寸递减,驱动电路层截面尺寸最大,其上的键合层和反射层次之,小于驱动电路层的区域用于设置电极结构,保证电极结构不遮挡正向出光,同时键合层和反射层的截面尺寸大于第一透明导电层和外延结构的底层区的截面尺寸,以保证反射层对于反向出射的光子能够全部进行反射,有效提高正向出射的光子数量,反向也能保证第一透明导电层与驱动电路层之间具有足够的载流子流动,以保证外延结构中电子和空穴在有源层充分复合产生光子,脊形区的截面尺寸进一步小于第一透明导电层的截面尺寸,保证上表面出光侧的集中出光。相同的截面尺寸可以采用相同的工艺同时成型,保证成型精确性。

16、第二方面,本发明还提供一种微型发光二极管器件,包括:

17、多个上述的微型发光二极管发光单元,多个微型发光二极管发光单元阵列排布,且共驱动电路层设置。

18、本发明中,阵列排布的多个微型发光二极管发光单元设置在同一驱动电路层上,从而形成高像素密度的二维微型发光二极管器件,每一个像素都能够寻址控制和独立驱动发光,每个发光单元出光强度高、发散角小,不同的发光单元之间光学串扰减小,使得器件整体出光集中,光束质量好,可用于小尺寸的显示设备,适用范围广。

19、第三方面,本发明还提供一种微型发光二极管器件的制备方法,用于制备上述的微型发光二极管器件,制备方法包括:

20、形成外延结构,外延结构包括依次设置的第一半导体层、有源层和第二半导体层;

21、在外延结构的第二半导体层一侧形成第一透明导电层;

22、将外延结构和第一透明导电层设置在驱动电路层上,第一透明导电层朝向驱动电路层设置;

23、在外延结构和第一透明导电层的侧壁上以及驱动电路层靠近外延结构一侧露出的表面设置钝化层;

24、在外延结构以及钝化层的外表面形成第二透明导电层;

25、在第二透明导电层上形成电极结构;

26、在外延结构背离驱动电路层一侧的第二透明导电层上形成介电材料层;

27、在介电材料层背离驱动电路层的一侧形成金属准直结构,形成多个发光单元;金属准直结构形成有贯穿金属准直结构的通孔,以及环绕通孔的多个同心的环形凹槽。

28、本发明中,通过外延制备micro-led芯片后,倒装固定在驱动电路层上,向电极结构施加电压,实现与驱动电路层之间的电连接,从而促使外延结构中载流子复合产生光子,光子到达介电材料层时,相较于直接从外延结构的半导体层出射到外部,本实施例又在出光侧设置介电材料层,大大增大了出射光的临界角,能够让入射角更大的光子逸出,电极结构不遮挡出光侧,使得更多的光能够出射,提高出光侧的正向光提取效率;之后光子到达介电材料层与金属准直结构的界面时,一部分光子直接从通孔内出射,相当于点光源发出的光,产生的光束集中出射,另一部分光子则在表面等离激元共振效应的作用下沿着界面传播至中心位置的通孔,进而从通孔处出射,且同心间隔的多个环形凹槽相当于形成了光栅结构,到达环形凹槽的光子从环形凹槽逸出时,出光发散角也会变小,最终实现侧向光学串扰变小、汇聚准直的效果,提高出光质量。

29、在一种可选的实施方式中,在介电材料层背离驱动电路层的一侧形成金属准直结构包括:

30、在介电材料层背离驱动电路层的一侧形成金属层;

31、在金属层背离驱动电路层的一侧进行刻蚀处理,形成贯穿金属层的通孔以及环绕通孔的多个同心的环形凹槽,以形成金属准直结构。

32、本发明中,通过上述方式在金属层朝外侧、远离外延结构的一侧进行刻蚀,形成中部位置贯穿的通孔以及环绕通孔的多个同心环形凹槽;金属准直结构与介电材料层的接触面为一平面,便于金属层附着成型,且平面界面有助于表面等离激元共振增强的稳定性,进而提高出光质量。

33、在一种可选的实施方式中,在外延结构背离驱动电路层一侧的第二透明导电层上形成介电材料层之后,且在介电材料层背离驱动电路层的一侧形成金属准直结构之前,还包括:在介电材料层背离驱动电路层的一侧进行刻蚀,以形成柱形凸起和环绕柱形凸起的多个同心的环形凸起;

34、在介电材料层背离驱动电路层的一侧形成金属准直结构包括:在介电材料层背离驱动电路层的一侧生长金属层,金属层靠近驱动电路层的一侧填充柱形凸起和环形凸起之间以及相邻的环形凸起之间的间隙,形成贯穿金属层的通孔以及环绕通孔的多个同心的环形凹槽,以形成金属准直结构,柱形凸起位于通孔内,环形凸起与环形凹槽相嵌合。

35、本发明中,在介电材料层刻蚀后的表面上生长金属层,金属层填充相邻环形凸起之间的间隙,最终形成环形凹槽朝向外延结构的金属准直结构。金属准直结构通过金属材料填充的方式形成,成型质量较好,最终在背离驱动电路层的一侧表面成型为平面,减少金属准直结构被损坏的可能,且表面等离激元共振发生的接触面为弯折接触的多个小接触面,整体接触面积增大,表面等离激元共振效应增强,进一步约束发散角,提高光束质量。

36、在一种可选的实施方式中,形成外延结构包括:

37、提供衬底层;

38、在衬底层的一侧表面形成缓冲层;

39、在缓冲层背离衬底层的一侧表面形成第一半导体层;

40、在第一半导体层背离衬底层的一侧表面形成有源层;

41、在有源层背离衬底层的一侧表面形成第二半导体层。

42、本发明中,衬底层作为外延制备高质量的氮化镓外延结构的支撑结构,之后再衬底层上设置缓冲层有效改善晶格匹配、提高表面平整度、缓解应力、提升电气性能、提供高质量模板以及减少光学性能劣化,为高质量外延结构的生长提供了必要的支持和保障,显著提升micro-led器件的整体性能和生产良率。

43、在一种可选的实施方式中,在将外延结构和第一透明导电层设置在驱动电路层上之后,且在外延结构和第一透明导电层的侧壁上以及驱动电路层靠近外延结构一侧露出的表面设置钝化层之前,还包括:

44、在外延结构背离驱动电路层的一侧进行刻蚀处理,以形成多个台阶状结构,台阶状结构包括底层区和脊形区,底层区包括一部分的第二半导体层,脊形区包括另一部分的第二半导体层、有源层和第一半导体层,脊形区在驱动电路层上的投影面积小于底层区在驱动电路层上的投影面积。

45、本发明中,通过在第一半导体层、有源层和第二半导体层完全对应成型的外延结构上进行刻蚀处理,自第一半导体层一侧刻蚀至部分的第二半导体层,第一半导体层、有源层和部分的第二半导体层形成截面尺寸更小的脊形区,光束从脊形区出射,更加集中,出光质量好。

46、在一种可选的实施方式中,在外延结构的第二半导体层一侧形成第一透明导电层之后,且在将外延结构和第一透明导电层设置在驱动电路层上之前,还包括:

47、在第一透明导电层背离第二半导体层的一侧表面上形成反射层;

48、在反射层背离第二半导体层的一侧表面上形成键合层;

49、倒装外延结构、第一透明导电层、反射层和键合层,使键合层朝向驱动电路层一侧。

50、本发明中,反射层可以在出光侧反向一侧反射出射的光子,增加出光侧正向出射的光子;键合层用于实现micro-led芯片与驱动电路层即si-cmos驱动电路层之间的电连接;将上述结构倒装后导电性能优越的键合层直接接触驱动电路层,便于实现与驱动电路层的高效导通。

51、在一种可选的实施方式中,在将外延结构和第一透明导电层设置在驱动电路层上之后,且在外延结构背离驱动电路层的一侧进行刻蚀处理之前,还包括:

52、去除外延结构的衬底层和缓冲层,以露出第二半导体层。

53、本发明中,可以通过激光剥离技术在外延结构进行后续刻蚀工艺前,去除蓝宝石衬底层,并通过刻蚀完全去除缓冲层,便于在外延结构上进行后续工艺处理。

54、在一种可选的实施方式中,在外延结构和第一透明导电层的侧壁上以及驱动电路层靠近外延结构一侧露出的的表面设置钝化层,包括:

55、在脊形区一侧覆盖第一钝化子层;

56、在第一钝化子层的边缘位置进行刻蚀,以去除部分的第一钝化子层、第二半导体层以及第一透明导电层,以露出反射层;

57、在反射层的边缘位置进行刻蚀,以去除部分的反射层以及键合层,以露出驱动电路层;

58、在第一钝化子层的侧壁、第二半导体层的侧壁、第一透明导电层的侧壁、反射层露出的表面及侧壁、键合层的侧壁以及露出的驱动电路层的表面覆盖第二钝化子层,第一钝化子层和第二钝化子层组成钝化层。

59、本发明中,通过分步刻蚀台阶状主体结构,以及分步沉积的方式形成钝化层;分步刻蚀可以针对不同的材料采用不同的刻蚀方法,提高刻蚀精准性以及保证结构层性能,分步沉积的方式形成钝化层可以选用不同的材料实现目的,有助于节约成本,而且钝化层的可靠性较高。

- 还没有人留言评论。精彩留言会获得点赞!