一种利用激光去除TBC太阳能电池硅片绕镀层的方法与流程

本发明涉及太阳能电池领域,尤其涉及一种利用激光去除tbc太阳能电池硅片绕镀层的方法。

背景技术:

1、在制备topcon等太阳能电池的过程中,高温扩散、沉积poly-si等是电池形成p-n结、高低结的重要工序。为了提高电池的生产产量、降低单片制备成本,管式真空设备已逐步取代板式真空设备,然而在管式扩散或沉积过程中无论是硅片单插工艺还是双插工艺都无法避免带来介质膜绕镀的影响,从而导致电池美观性较差以及漏电数值较大,影响了电池性能。

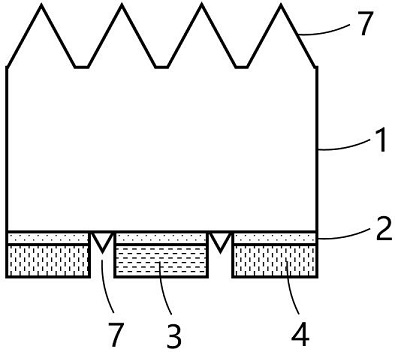

2、当前行业内普遍采用湿化学方式去除硅片正面及侧面的绕镀层,具体包括:(1)采用链式酸(hf)去除bsg层/psg层+碱腐蚀形式去除绕镀层;(2)链式酸(hf+hno3)抛去除绕镀层。对于方式(1)目前只适用于perc和topcon常规电池,而对于tbc电池而言,由于绕镀部分存在p+/n+-poly-si复合叠层结构,如图1所示,链式酸(hf)去除bsg层/psg层+碱腐蚀方式只能去除表层磷扩散层,对于底部硼扩散层无法一次性去除,需要二次重复工艺,这会导致整体去绕镀工艺非常复杂且时间较长,难以适用量产。对于方式(2)虽可一步去除perc、topcon、bc类电池的绕镀层,但由于硅片较薄,酸抛过程中硅片上下抖动较大,导致无法有效去除边缘绕镀区域。此外,酸抛过程hf和hno3的用量也较大,这无疑加大了废液及废气处理难度以及成本。

3、综上,有必要开发出更为简便高效、低负面影响、环保、低成本的去除硅片绕镀层的方式。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种利用激光去除tbc太阳能电池硅片绕镀层的方法。本发明采用“三步法”激光处理+碱清洗方式来去除硅片正面及侧面的绕镀层,具有高效、负面影响小、环保以及成本低的特点。

2、本发明的具体技术方案为:一种利用激光去除tbc太阳能电池硅片绕镀层的方法,具体包括以下步骤:

3、s1、选取正面及侧面具有绕镀层的tbc半成品硅片。

4、硅片在前期高温沉积和扩散过程中正面和侧面区域不可避免会产生绕镀层。若不去除这些绕镀层,不仅会导致电池美观性,更为关键的是会增大电池的漏电数值,从而影响电池性能。

5、 s2、激光图形化开槽初步去除硅片背面p区和n区交界处的沉积层,以使该区域硅片背面初步形成隔离区。

6、通过激光开槽可基本去除硅片背面p区和n区交界处的沉积层,使该区域可形成绝缘的隔离区,并为后续碱清洗制绒形成金字塔绒面做铺垫。

7、 s3、通过紫外飞秒激光、绿光皮秒激光和红外纳秒激光三步处理初步去除硅片正面绕镀层。

8、在s2中,由于硅片背面的沉积层在同一厚度方向上通常只有硼/磷扩散层以及bsg/psg层,且厚度较薄,因此可通过一次激光处理即可基本去除。但本发明发现仅通过一次激光处理难以有效去除硅片正面及侧面的绕镀层,分析其原因在于:(1)首先,绕镀层通常为叠层绕镀(即在同一厚度方向上依次设有隧穿氧化层、硼扩散层、bsg层、隧穿氧化层、磷扩散层和psg层等),厚度较厚;(2)其次,不同性质的沉积层对激光的吸收系数存在差异,而不同波长的激光有着不同的处理深度,因此仅通过一次激光无法有效同时去除叠层绕镀层中的所有沉积层。

9、为此,本发明巧妙地采用“三步法”激光处理(s3、s5)+碱清洗(s6)方式。其中,“三步法”激光处理具体包括:先进行紫外飞秒激光处理,之后再绿光皮秒激光处理,最后红外纳秒激光处理。

10、 不同的激光波长其穿透沉积层的深度不同,紫外波段穿透深度在200~400 nm,绿光波段穿透深度在492~577 nm,红外波段穿透深度>760 nm;本发明“三步法”激光处理的优点为:(1)通过三种不同激光器波长(短波到中波再到红外),可有效穿透整个叠层绕镀层中的各沉积层;(2)不同的脉冲宽度(飞秒、皮秒、纳秒)下,飞秒激光的脉冲宽度最窄,单次激光束能量往往最高,可在短时间作用使物质迅速升温,从而在处理过程中沉积层“气化”效应占据主导;其次皮秒激光脉冲宽度居中,处理过程中使沉积层“气化”及“蓬松”作用同时存在;而对于纳秒激光脉冲宽度最大,单次激光束能量往往最低,在处理过程中使沉积层“蓬松”作用占据主导。由此,紫外飞秒激光器处理可使表面磷扩散层/psg层大部分气化,随后绿光皮秒激光器处理使磷扩散层/psg层与硼扩撒层/bsg层交界区域部分“气化”和“蓬松”,最后红外纳米激光器处理使硼扩散层/bsg层更加“蓬松”,为后续湿法有效清洗做铺垫。基于不同的激光脉冲宽度,使表面沉积层从“气化”过渡“蓬松”状态,可更加透彻地处理绕镀层中的各沉积层。

11、 s4、将多片s3所得硅片层状堆叠。

12、从硅片正面俯视角度来看,其侧面绕镀层纵向厚度与硅片本身厚度相当。上述s3正面激光处理过程中无法使侧面绕镀区域完全去除;并且由于硅片厚度很薄,因此也无法通过激光处理单片硅片四个侧面的绕镀层。为此,本发明巧妙地将上述正面处理后的硅片呈“层状”堆叠起来,侧面朝上,为后续激光处理四侧绕镀层做准备。

13、 s5、依次通过紫外飞秒激光、绿光皮秒激光和红外纳秒激光处理堆叠后硅片四个侧面的绕镀层,使硅片侧面的绕镀层被初步去除。

14、 s6、碱清洗制绒,彻底去除绕镀层。

15、通过前述的激光处理后,硅片表面的绕镀层已初步去除,在s6中,将激光处理后的硅片放入碱制绒槽中进行湿法清洗及制绒一体化处理,使绕镀层被彻底清洗干净,同时在硅片正面形成金字塔绒面;而对于硅片背面的s2开槽区域(即隔离区),也可在湿法清洗+制绒过程中使该隔离区部分残留沉积层被清洗干净,同时形成金字塔绒面。而硅片背面非s2开槽区域由于存在psg层/bsg层,可在碱清洗+制绒过程中保护该部分底部的沉积层不被破坏。

16、 作为优选,s1中:所述绕镀层为依次沉积于硅片表面的隧穿氧化层,硼扩散层,bsg层,隧穿氧化层,磷扩散层和psg层,总厚度为200~1000 nm。

17、 作为优选,s1中:所述硅片背面的p区与n区交错排列,p区的沉积层为依次沉积于硅片背面的隧穿氧化层,硼扩散层和bsg层,n区的沉积层为依次沉积于硅片背面的隧穿氧化层,磷扩散层和psg层,总厚度为100~500 nm。

18、 作为优选,s2中,所述激光图形化开槽的条件为:采用皮秒激光,激光波长400~600 nm,光斑尺寸为50~150 μm,频率500~700 khz,打标速度40000~50000 mm/s,功率10~50w,处理时间1~5 s。

19、作为优选,s3和s5中:

20、所述紫外飞秒激光的条件为:激光波段200~400 nm,光斑尺寸为20~80 μm,频率100~300 khz,打标速度10000~30000 mm/s,功率5~100 w,处理时间1~10 s;

21、所述绿光皮秒激光的条件为:激光波段492~577 nm,光斑尺寸为50~150 μm,频率500~700 khz,打标速度30000~50000 mm/s,功率5~100 w,处理时间1~10 s;

22、所述红外纳秒激光的条件为:激光波段760~1200 nm,光斑尺寸为100~300 μm,频率800~1200 khz,打标速度50000~80000 mm/s,功率5~100 w,处理时间1~10 s。

23、本发明发现,为了进一步提升绕镀层的去除效果,可通过差异化设置三次激光处理的波长和频率。具体地,先进行小光斑尺寸/低频紫外飞秒激光处理,之后再中光斑尺寸/中频绿光皮秒激光处理,最后进行大光斑尺寸/高频红外纳秒激光处理。

24、首先,针对不同激光光斑尺寸这块,光斑的大小直接影响光斑内的能量分布。当激光功率一定时,如果光斑尺寸增大,单次能量密度会降低,因为能量被分散到了一个更大的面积上;而光斑尺寸越小,能量密度则越高。光斑大小决定了激光束的聚焦程度,焦距越短,激光束聚焦得越紧密,形成的光斑越小,但光斑内的能量密度越高。反之,焦距越长,光斑越大,能量密度则降低。因而对于紫外飞秒激光,小光斑更容易得到较高的单次能量密度,从而使沉积层的“气化”效应更加的显著;对于绿光皮秒激光,其光斑尺寸适中,单次能量密度也适中,处理沉积层时“气化”和“蓬松”作用同时兼顾;而对于红外纳秒激光,其光斑尺寸最大,单次能量密度最低,在处理沉积层使之“蓬松”效应会更加显著。

25、其次,不同激光频率会显著影响单次激光束能量。当激光输出功率一定时,频率越低单体激光束能量往往越大,反之能量越低,这是因为单次激光能量与激光的重复频率有关,而输出功率则是单次激光能量与重复频率的乘积。具体来说:重复频率则是指在单位时间内激光发射的脉冲数目,在输出功率一定的情况下,重复频率的高低会影响单次脉冲的能量,增加重复频率会导致单次脉冲的能量降低,因为输出功率是固定的,而更多的脉冲次数意味着每个脉冲携带的能量减少;如果频率增加,单次脉冲的能量会相应减少,以保持输出功率不变,这是因为输出功率是单次脉冲能量与重复频率的乘积,增加频率必然导致单次脉冲能量的减少。

26、因而低频激光器其单次能量往往最大,处理沉积层使之“气化”作用更大,高频激光器其单次能量往往最小,处理沉积层使之“蓬松”作用更大;通过频率的调整可进一步使上述激光处理过程中“气化”和“蓬松”效应更加显著。

27、作为优选,s4中:所述层状堆叠后下层硅片的正面与上层硅片的背面相贴,且层状堆叠后所有硅片四个侧面齐平。

28、作为优选,s5中:通过激光依次处理层状堆叠后所有硅片四个侧面的绕镀层。

29、在激光处理完一个侧面后,可将堆叠硅片顺时针旋转90°紧接着处理下一个侧面的绕镀层,共依次处理4个侧面,整个处理流程示意图如图2所示。

30、作为优选,s6中,所述碱清洗制绒具体包括:将硅片放入碱制绒槽中进行湿法清洗及制绒一体化处理,彻底去除硅片表面残留绕镀层以及s2开槽区残留沉积层;同时于硅片正面及背面开槽区表面形成金字塔绒面。

31、作为优选,s6中,所述碱清洗制绒的最后通过酸洗去除硅片背面s2非开槽区残留的psg层和bsg层。

32、与现有技术对比,本发明的有益效果是:

33、(1)本发明巧妙地采用“三步法”激光处理+碱清洗方式来去除硅片正面及侧面的绕镀层,具有高效、负面影响小、环保以及成本低的特点。

34、 (2)本发明将正面去绕镀后的硅片呈“层状”堆叠后一同进行激光处理,不仅解决了因单片硅片厚度较薄而无法单独激光处理的问题,并且批量处理效率更高。

- 还没有人留言评论。精彩留言会获得点赞!