一种交联电缆偏心度调整工艺及其交联生产线的制作方法

本发明涉及一种交联电缆偏心度调整工艺及其交联生产线,属于电缆生产。

背景技术:

1、电缆是现代工业和日常生活中的重要基础设施,其广泛应用于电力传输、通信、数据传输、控制信号传输等多个领域。电缆偏心度是影响电缆阻抗、电容不平衡性能、电磁干扰性能、应力、热稳定性等重要性能的重要指标。在电缆生产制造过程中,一般需要通过机头加温将交联聚乙烯绝缘屏蔽层挤出包覆在导体表面,在电缆通过硫化管、中性管及冷却管之后,由于管道温度、牵引速度、冷却温度、电缆位置(张力)等因素影响,电缆的偏心度仍然处于未知状态,在进行卷缆之前,一般需要对电缆截面进行扫描检查,再根据扫描结果进行判断,针对扫描结果调整生产工艺。

2、现有生产工艺中,偏心度扫描流程一般处于生产环节末尾,起到成品检验的作用,这种工艺调整流程较长,且需要配备专门的进口断面扫描设备,这种设备一般价格昂贵,且由于出厂设置的问题,进行自动化调节的过程中需要配置单独的调节系统,其调节流程长、产线配置成本极高,对生产人员技术水平要求也比较高。

3、再者,在电缆生产工艺中,往往需要挤出多个胶层,上述断面扫描装置只能对断面形状进行扫描,而电缆共挤工艺中,由于各层性能的不同,在处理工艺中会出现层间扭转、各层变形不一致等复杂变形,这些问题导致简单的断面扫描无法及时判断电缆各层具体偏心情况,给实际生产带来了更大的困难。

技术实现思路

1、本发明的目的是提供一种交联电缆偏心度调整工艺及其交联电缆生产线以解决上述技术问题。

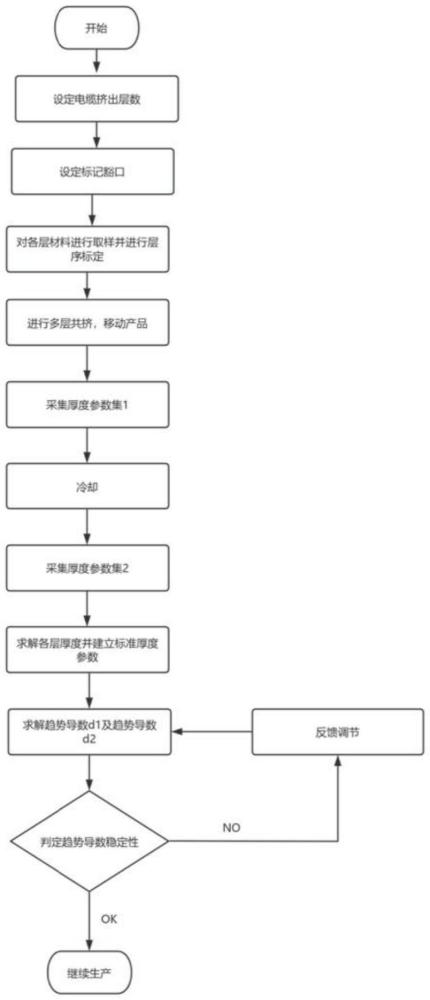

2、实现本发明目的的技术方案是:一种交联电缆偏心度调整工艺,用于调整交联挤出机挤出速度及冷却管冷却参数,包括如下步骤:

3、s1:设定电缆挤出层数;

4、s2:设定不同挤出层标记位置并在最外层挤出模具上设定标记豁口,使挤出层得到对应的标记线;

5、s3:对不同挤出层材料进行取样,采用x射线透射仪测定材料线性衰减系数并进行层数序号i标定;

6、s4:进行多层共挤,使含导体粗产品沿产线进行移动;

7、s5:在电缆挤出口进行第一厚度数据连续采集,得到厚度参数集1;

8、s6:将粗产品依次通过硫化管、中性管及冷却管;

9、s7:在冷却管出口处进行第二厚度数据连续采集,得到厚度参数集2;

10、s8:根据厚度参数集1及厚度参数集2进行厚度求解,得到各层厚度xi,并将xi存储为标准厚度参数;

11、s9:根据参数集1及厚度参数集2对xi进行动态求解,并对xi进行时间参数求导,分别得到趋势导数d1及趋势导数d2;

12、s10:对趋势导数d1及趋势导数d2数值进行判断,将判定值返回挤出交联挤出机及冷却管控制装置,进行反向调整。

13、上述交联电缆偏心度调整工艺可准确采集每个挤出层的厚度数据、判定挤出层的形变原因,相比现有工艺其采集数据方式更为简单,其无需采用进口的断面扫描仪,采集成本更低,且可在关键形变节点进行即时反馈调节,可有效克服参数调节的滞后性,大幅度提升产品良率。

14、进一步或可选的,所述步骤s2中,同挤出模具内层为与导体同心的圆形,所述标记豁口为附在圆周上的弧形,所述弧形为两个,两个弧形中点相对导体中心的连线相互垂直。

15、上述标记豁口设计时采用垂直设计可有效扩大参数差异从而提升数据采集精准性,并对各层数据进行单独拆解。

16、进一步或可选的,步骤s5及s7中所述厚度参数集1及厚度参数集2的采集方式为两点式穿透取样,

17、并求解;

18、其中:

19、i为挤出层数;

20、i是穿透后的x射线强度;

21、i0是初始x射线强度;

22、μi是第i材料的线性衰减系数;

23、xi是第i材料的厚度;

24、其中,两点式穿透取样的定义为:将x射线透射仪射线对准标记豁口对应挤出的标记线,沿标记线进行连续取样。

25、采用上述采样方式可对各层厚度数据进行单独采样;沿标记线进行采样的意义在于:当出现偏转时,由于外层标记线弧形各部分对应的挤出层厚度不一致,取样获得的厚度参数会出现剧变从而有效放大偏转数据采集灵敏度。

26、进一步或可选的,所述步骤s9中的判定方式为:

27、当趋势导数d1及趋势导数d2均恒定为0时,不进行调整;

28、当趋势导数d1不等于0时,调取厚度参数集1,对厚度参数集1的数据进行趋势判定并进行反向调节;

29、当趋势导数d2不等于0时,调取厚度参数集1,对厚度参数集2的数据进行趋势判定并进行反向调节;

30、比对趋势导数d1及趋势导数d2,当趋势导数d1=0但d1≠0时候,判定为挤出至少冷却工艺中间段发生偏转,调影响偏转的相关参数。

31、采用上述判定方式不涉及电缆横截面建模过程,其关键参数个数少,可有效缩短判定流程从而提升参数调节灵敏性,对故障原因进行精准定位从而提升反馈调节的准确定性。

32、进一步或可选的,为了获得准确的偏转参数,厚度参数集1及厚度参数集2的数据趋势导数d1及趋势导数d2判定的方法为:

33、比对连续3~5个取样点数据xi'大小,当xi'与标准厚度参数xi不一致时,对电缆进行周向扫描并采集xi'与扫描角度对应关系,将不同时间点的xi'及角度数据进行不对,当角度未发生改变时,判定为厚度不均匀,调整厚度影响参数;当角度发生偏转时,调整偏转影响参数。

34、为了提升交联电缆良率,本技术还提出一种交联电缆生产线,其采用上述任一所述的偏心度调整工艺,其具体依次相连的交联挤压机、第一x射线透射仪、硫化管、中性管、冷却管、第二x射线透射仪、卷缆机,以及控制前述各设备的反馈调节系统。

35、进一步或可选的,为了降低卷缆机能耗,上述交联电缆生产线中,其交联挤压机、第一x射线透射仪、硫化管、中性管、冷却管、第二x射线透射仪铺设在一个平台上,卷缆机铺设在另一个平台上,二中之间存在高度差且卷缆机低于第二x射线透射仪,二者时间采用斜坡过渡。

36、上述结构可简称为悬链式结构,可有效利用电缆本身重力,减少卷缆机能耗。

37、采用了上述技术方案,本发明具有以下的有益效果:

38、(1)本技术的交联电缆偏心度调整工艺可准确采集每个挤出层的厚度数据、判定挤出层的形变原因,相比现有工艺其采集数据方式更为简单,其无需采用进口的断面扫描仪,采集成本更低,且可在关键形变节点进行即时反馈调节,可有效克服参数调节的滞后性,大幅度提升产品良率。

39、(2)本技术的标记豁口设计时采用垂直设计可有效扩大参数差异从而提升数据采集精准性。

40、(3)本技术的采样方式可对各层厚度数据进行单独采样;沿标记线进行采样的意义在于:当出现偏转时,由于标记线弧形各部分对应的挤出层厚度不一致,取样获得的厚度参数会出现剧变从而有效放大偏转数据采集灵敏度。

41、(4)本技术的关键参数判定方式不涉及电缆横截面建模过程,其关键参数个数少,可有效缩短判定流程从而提升参数调节灵敏性,对故障原因进行精准定位从而提升反馈调节的准确定性。

42、(5)本技术可在压缩采样个数的前提下获得准确的偏转参数。

43、(6)本技术还提供一种可进行快速反馈调节、大幅提升良率的交联电缆生产线。

- 还没有人留言评论。精彩留言会获得点赞!