一种高铈钕铁硼磁体及其制备方法与流程

本技术涉及钕铁硼磁体制备领域,具体涉及一种高铈钕铁硼磁体及其制备方法。

背景技术:

1、钕铁硼磁体因其高矫顽力、高剩磁的特点,是迄今为止性价比较高的商用磁性材料,被广泛应用于家电、交通、医疗等事关民生的诸多领域。根据不同的应用场景,不同牌号的钕铁硼磁体被生产出来,包括n28、n33和n45等产品,牌号中的数字代表着最大磁能积。

2、其中n28钕铁硼磁体对磁能积要求不高,所以技术人员通常采用添加高分量的铈来代替钕,铈的价格低于钕的价格,从而在保障钕铁硼磁体的剩磁和内禀矫顽力的基础上降低成本。

3、随着市场竞争加剧,制造者希望n28钕铁硼磁体在添加高分量铈的情况下,高铈钕铁硼磁体的磁性能能够得到进一步提高,从而进一步占领市场。

技术实现思路

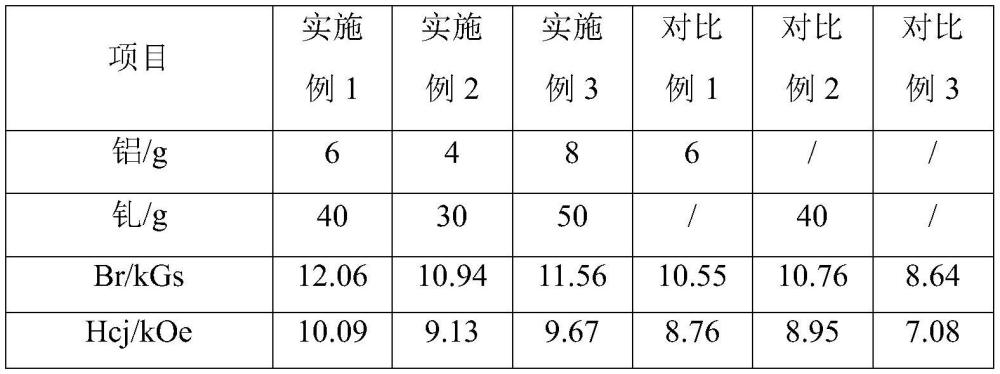

1、为了解决添加高分量铈的钕铁硼磁体进一步提高磁性能的问题,本技术通过铝和钆的相互配合,减少高铈对磁性能的影响,从而进一步提高高铈钕铁硼磁体的磁性能。

2、第一方面,本技术提供一种高铈钕铁硼磁体,采用如下的技术方案:

3、一种高铈钕铁硼磁体,包括以下重量份的组分:镨钕9.23份,铈18份,硼0.91份,铝0.4-0.8份,钆3.5-5份,铜0.23份,钛0.1份,锆0.05份,钴0.03份,铌0.13份,铁66.5份。

4、通过采用上述技术方案,高铈钕铁硼磁体中铈的含量很高(18份),过多的铈可能导致磁体的磁各向异性降低,从而使得磁体在外磁场作用下更容易发生磁矩的翻转,从而降低内禀矫顽力。过多的铈可能会稀释主磁性元素(如钕)的浓度,从而降低磁体的磁化强度,即剩磁。过多的铈可能导致磁体内部磁畴结构的变化,这些变化可能使得磁体在外磁场作用下更难达到饱和磁化状态,从而降低剩磁。

5、铝能够与钕铁硼形成相间复合物,这种复合物有助于稳定磁体的微观结构。在高铈含量的磁体中,这种稳定性尤为重要,因为它可以防止因铈的增加而导致的磁矩翻转和磁性能降低。铝的添加能够抑制在高温下原子量的扩散,这有助于保持磁体在高温下的磁性能。

6、钆的添加可以提高磁体的抗腐蚀性,这对于磁体的长期稳定性和使用寿命至关重要。钆能够改善磁体的取向度,使得富钕相在磁体中分布更加均匀。这种均匀的分布有助于提高磁体的整体磁性能,从而部分弥补因铈的增加而导致的性能下降。富钕相是钕铁硼磁体中的关键磁性组成部分。钆的添加使得这些相在磁体中分布更加均匀,从而有助于实现更一致和更强的磁性能。

7、铝和钆在磁体中的作用是互补的。铝通过稳定微观结构和提高热稳定性来增强磁性能,而钆则通过改善抗腐蚀性和磁体取向度来提高磁性能。在高铈含量的磁体中,这种互补效应尤其重要,因为它们可以协同工作以减轻铈对磁性能的负面影响。通过铝和钆的配合使用,高铈钕铁硼磁体能够在保持较高铈含量的同时,仍然保持较高的磁性能和热稳定性。这对于降低生产成本同时保持高性能的磁体制造具有重要意义。

8、优选的,所述铝与钆的质量比为1:6.5-8。

9、通过采用上述技术方案,当钆的含量过低时,高铈钕铁硼磁体的取向度提高有限,从而降低高铈钕铁硼磁体的剩磁和内禀矫顽力;当钆含量过高时,过多的钆可能导致磁体中富钕相的分布变得不均匀,从而影响磁体的磁性能,过高的钆含量可能影响磁体的化学稳定性,反而降低高铈钕铁硼磁体的剩磁和内禀矫顽力;为此申请人经过大量研究和实验验证后最终确定,本技术的铝与钆的质量比以上述为宜。

10、优选的,高铈钕铁硼磁体还包括耐高温无机胶。

11、通过采用上述技术方案,耐高温无机胶在磁体内形成多层坚固且耐高温的保护膜。保护膜可以有效地阻止氧和腐蚀性介质在高温环境下与磁体材料接触,从而显著减少磁体的氧化和腐蚀。氧化和腐蚀是磁体在高温下性能下降的主要原因之一,因此,通过减少这些过程,耐高温无机胶能够显著提高磁体的热稳定性。减少了氧化和腐蚀的磁体能够更好地保持其原有的磁性能。长时间的高温运行和存储会导致磁体表面出现氧化层和腐蚀点,这些都会损害磁体的磁性能和整体性能。通过耐高温无机胶的保护,这些不利影响得以大大降低。

12、通过无机胶的粘附作用,磁体中的磁粉颗粒能够更加紧密地排列在一起,形成更加有序的磁畴结构。这种有序的磁畴结构有助于提高磁体的剩磁和内禀矫顽力等关键性能指标。同时,有序的磁畴结构还能够减少磁体在磁化过程中的能量损失,提高磁体的磁化效率。

13、通过形成保护膜减少氧化和腐蚀以及粘附磁粉提高结构稳定性这两个方面的作用,耐高温无机胶为高铈钕铁硼磁体提供了更加全面和有效的保护,从而有效提高高铈钕铁硼磁体的磁性能。

14、优选的,所述耐高温无机胶包括硅酸铝无机胶、硅酸钠无机胶和氧化铝无机胶中的至少一种。

15、通过采用上述技术方案,硅酸铝无机胶具有出色的高温稳定性,能够在极端高温下保持稳定的性能,减少磁体在高温下的氧化和腐蚀。硅酸铝的导热系数较低,具有良好的隔热性能,有助于减少热量向磁体内部的传导,提高磁体的热稳定性。

16、硅酸钠无机胶同样具有一定的耐高温性能,但其主要特性在于其粘结力和抗水性。它能够在高温下保持对磁体材料的良好粘结,增强磁体结构的稳定性。氧化铝无机胶具有较高的硬度和耐磨性,能够增强磁体表面的耐磨性和抗冲击性。但其耐高温性能相对硅酸铝和硅酸钠来说可能稍逊一筹。因此,经过比较发现,硅酸钠无机胶为三者中的优选。

17、优选的,所述耐高温无机胶的耐受温度范围为1200-1500℃。

18、通过采用上述技术方案,如果耐高温无机胶的耐受温度过低,那么在磁体的烧结或后续的高温工作过程中,无机胶可能会失效。这将导致磁体失去保护,容易受到氧化、腐蚀等损害,从而没有进一步提高高铈钕铁硼磁体的磁性能。

19、高铈钕铁硼磁体在工业生产中常面临高温环境,如烧结温度可能高达1015-1025℃。为了确保磁体在这些条件下能够稳定工作,其保护材料(即耐高温无机胶)需要具有更高的耐受温度。1200-1500℃的范围既能确保在烧结过程中提供保护,也能应对磁体后续使用过程中可能遇到的高温环境。而耐受温度可能增加制造成本且在实际应用中并不需要如此高的耐受温度。为此申请人经过大量研究和实验验证后最终确定,本技术的耐高温无机胶的耐受温度范围以上述为宜。

20、优选的,所述耐高温无机胶的粘度范围为300-600mpa.s。

21、通过采用上述技术方案,对于耐高温无机胶来说,适当的粘度可以确保其在涂布或应用过程中能够均匀地覆盖在高铈钕铁硼磁体中,形成多层连续且致密的保护膜。过低的粘度可能导致无机胶流动性过强,难以在磁体中形成稳定的保护膜;而过高的粘度则可影响保护膜的均匀性和致密性,甚至使得高铈钕铁硼磁体的其他成分由于高粘度而难以充分混合。为此申请人经过大量研究和实验验证后最终确定,本技术的耐高温无机胶的粘度范围以上述为宜。

22、优选的,所述耐高温无机胶的重量份为0.05-0.1份。

23、通过采用上述技术方案,如果耐高温无机胶的重量份过大,可能导致其与高铈钕铁硼磁体的其他成分混合时产生不均匀的现象,影响磁体的整体性能和稳定性。过小的重量份则可能不足以完全覆盖磁体表面,或者形成的保护膜过薄,无法提供足够的保护效果。为此申请人经过大量研究和实验验证后最终确定,本技术的耐高温无机胶的重量份以上述为宜。

24、第二方面,本技术提供一种高铈钕铁硼磁体的制备方法,采用如下的技术方案:一种高铈钕铁硼磁体的制备方法,用于制备上述高铈钕铁硼磁体,包括以下步骤:

25、熔融甩带:按配方量称取镨钕、铈、硼、铝、钆、钆、钛、锆、钴、铌和铁进行熔炼,得到的熔融液进行甩带,获得甩带片;

26、氢破研磨:将所述甩带进行氢破,然后进行气流磨研磨,获得磁粉;

27、混合压制:将耐高温无机胶加入到所述磁粉中,混合均匀得到混合粉,并将所述混合粉置于氮气保护下进行模压成型,得到压胚;

28、烧结回火:将所述压胚进行烧结,再经回火热处理后,得到高铈钕铁硼磁体。

29、通过采用上述技术方案,在磁粉中加入耐高温无机胶,并通过混合均匀得到混合粉,这个过程可以确保无机胶在磁粉中均匀分布,为后续的模压成型提供了有利条件。整个制备方法流程完整、控制精确,从原料的准备到最终的磁体制备都经过了严格的处理和优化,确保了磁体的质量和性能。

30、优选的,所述烧结温度为1015-1025℃。

31、通过采用上述技术方案,若烧结温度过高时,会对高铈钕铁硼磁体的热稳定性产生影响,容易导致钕铁硼磁体高温下的磁性翻转,从而降低了磁体的磁性能;若烧结温度过低时,钕铁硼磁体内部结构的均匀性和致密性较差,获得的钕铁硼磁体的磁性能较低;为此申请人经过大量研究和实验验证后最终确定,本技术的烧结温度以上述为宜。

32、优选的,所述回火热处理为一次回火,回火温度为620-650℃。

33、通过采用上述技术方案,一次回火相较于多次回火,工艺更为简化,减少了生产过程中的复杂性和不确定性,有利于保证产品质量的稳定性。一次回火已经能够满足对钕铁硼磁体性能的要求,如调整微观结构、减少内应力、提高磁体的韧性和机械强度等。

34、如果回火温度过低,磁体内部的微观结构改善可能不足,无法充分消除内应力和提高磁体的韧性。过低的回火温度可能导致磁体的磁性能无法达到预期的水平。过高的回火温度可能使磁体的热稳定性下降,容易发生退磁现象。过高的温度可能导致磁体内部的晶粒过度长大,从而破坏磁体的微观结构,使磁性能退化。尤其在高铈含量的情况下,过高的回火温度可能加剧铈对磁性能的负面影响。

35、综上所述,本技术具有以下有益效果:

36、1.本技术通过铝和钆在磁体中的作用是互补的。铝通过稳定微观结构和提高热稳定性来增强磁性能,而钆则通过改善抗腐蚀性和磁体取向度来提高磁性能。在高铈含量的磁体中,这种互补效应尤其重要,因为它们可以协同工作以减轻铈对磁性能的负面影响。通过铝和钆的配合使用,高铈钕铁硼磁体能够在保持较高铈含量的同时,仍然保持较高的磁性能和热稳定性。

- 还没有人留言评论。精彩留言会获得点赞!