一种烧结钕铁硼压力辅助增强晶界扩散的方法及其磁体与流程

本发明涉及烧结钕铁硼磁体制备技术的,特别是涉及一种烧结钕铁硼压力辅助增强晶界扩散的方法及其磁体。

背景技术:

1、在工业电机、新能源领域,烧结钕铁硼永磁体是为电机提供稳定磁场的关键功能材料,如何确保磁体在磁体在高温、反向磁场的环境不发生退磁是烧结钕铁硼磁体研发重点,一方面增强磁体的抗退磁能力可以在设计阶段增加磁体的pc值,但此时磁体的尺寸会增加,不太经济;另一方面可以提升磁体的矫顽力,提高磁体本身的抗退磁能力。

2、在新能源电机中,磁体通常以内嵌式v型分布,在工作过程中存在涡流导致温度升高较快,温度最高可达150-180℃,同时还存在反电动势产生的退磁场,因此要求磁体高温下矫顽力相对要高。

3、目前生产电机用高工作温度、高矫顽力烧结钕铁硼磁体的方法主要是晶界扩散技术,晶界扩散技术是在烧结磁体表面覆盖dy、tb等重稀土的氟化物、氧化物或者合金化合物等,再经低于烧结温度的热处理使得重稀土沿着晶界的低熔点富稀土液相进行扩散,这样在液相中扩散的重稀土dy、tb置换主相晶粒表层中的nd而形成高磁晶各向异性的re2fe14b的壳层(re为nd和dy或tb),主相晶粒中央并没有受到太多影响,因此在增强晶粒表层的磁晶各向异性场的同时,对整个磁体的内禀特性并没有产生太大影响,相比传统的合金方法或者元素添加方法,对于获得相同矫顽力水平的磁体,晶界扩散法可节省dy、tb重稀土用量,是一种重稀土高效利用技术。

4、目前晶界扩散工艺主要流程是:扩散基材烧结—切片—扩散源涂覆—扩散热处理—时效热处理,其中低熔点的富nd相是晶界扩散的主要通道,经扩散处理后重稀土元素沿着烧结钕铁硼晶界扩散,但是由于重稀土纯dy、tb元素是从磁体表面向内部扩散,扩散后在磁体中由表及里形成dy、tb元素的浓度梯度,扩散深度和扩散效率有限,表层重稀土dy、tb含量过高,内部重稀土含量较少,磁体矫顽力提升有限,导致扩散源中的重稀土dy、tb浪费。提高重稀土的利用率和扩散效能,是制备高性能低重稀土磁体的主要技术方向,而且扩散基材烧结后由于晶界相析出不充分,磁体力学性能较差,烧结后直接切片存在缺角问题。

5、当前的晶界扩散附着工艺中,主要可以分为两大类:一是采用重稀土dy或tb的氧化物或氟化物与溶剂混合形成浆料,然后以喷涂或刷涂或浸涂的方式附着在磁体表面;二是采用重稀土dy或tb的合金(如dy-fe、tb-fe、dy-co、tb-co合金)或重稀土dy或tb的单质采用电镀或电泳或气相沉积的方法附着在磁体表面。扩散附着重稀土化合物喷涂或刷涂或浸涂工艺存在以下问题:一是附着层局部会产生局部剥落,导致最终产品性能波动较大影响产品质量;二是扩散源中存在氟或氧等对磁体有害的元素,不利于产品性能的进一步提升。

技术实现思路

1、为解决上述技术问题,本发明提供一种增加磁钢强度和韧度降低缺角率,同时预时效增加晶界相宽度,为扩散提供通道,提升扩散效果,改善产品的温度系数使扩散源特别是喷涂或印刷扩散源与基体更好的结合的烧结钕铁硼压力辅助增强晶界扩散的方法及其磁体。

2、本发明的一种烧结钕铁硼压力辅助增强晶界扩散的方法及其磁体,一种烧结钕铁硼压力辅助增强晶界扩散的方法,包括以下步骤:

3、s1、钕铁硼磁体烧结后进行低温预时效冷却到常温;

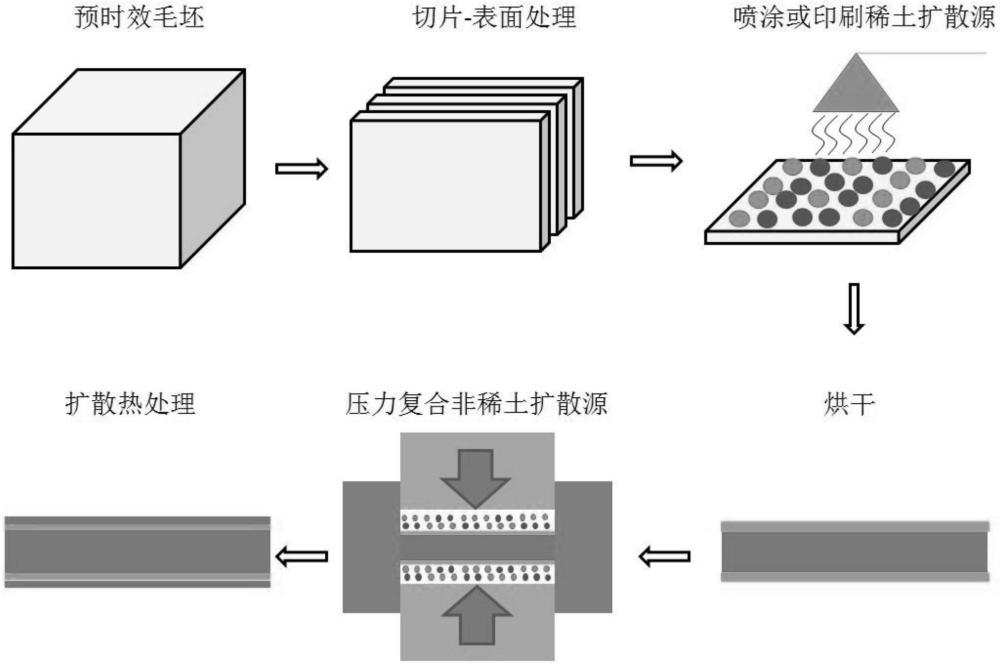

4、s2、对预时效后的磁体进行切片、扩散前处理、稀土扩散源涂覆、非稀土扩散源压力复合和扩散热处理;

5、一种烧结钕铁硼磁体基体的组成为rexmybzfe100-x-y-z,其中re包括sc、y、la、ce、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb、lu中的至少两种元素,m包括c、o、mg、al、si、ca、ti、sc、v、co、ni、cu、zn、ga、zr、nb、mo、in、sn、sb、ta、w、bi中的至少三种元素,x,y,z为各自元素的重量百分比,且28.5%w.t.≤x≤34%w.t.,0.1%w.t.≤y≤5%w.t.,0.8%w.t.≤z≤1.4%w.t。

6、优选的,烧结钕铁硼磁体基体的加工方法包括以下步骤:

7、s1、将组成为rexmybzfe100-x-y-z的主合金进行熔炼,制成甩带铸片;

8、s2、将制得的甩带铸片进行氢碎处理,氢碎温度400℃-600℃,氢碎时间不小于3h,得到烧结钕铁硼粗料;

9、s3、将制得的烧结钕铁硼粗料进行气流磨,气流磨转速2800-3800r/min,得到smd粒度为2.6-3.2μm的烧结钕铁硼细粉;

10、s4、将得到的烧结钕铁硼细粉进行取向压制成型和等静压处理得到烧结钕铁硼生坯;

11、s5、将烧结钕铁硼生坯在真空或者惰性气体氛围进行烧结处理,烧结温度900℃-1100℃,保温6-8h,得到烧结钕铁硼熟坯。

12、优选的,对烧结钕铁硼熟坯进行预时效处理,预时效处理温度为400-650℃,保温时间为4-10h,得到半成品毛坯,预时效析出晶界相增加扩散通道宽度,有利于晶界扩散的进行,预时效保温结束后以50℃/min的速度快速冷却至室温,快速冷却晶界与晶粒产生一定的内应力增加产品的力学性能及抗缺角能力。

13、优选的,将预时效后的半成品毛坯进行切片加工成磁化方向厚度为3-10mm的黑片,将加工好的磁体黑片进行表面除油、吹砂除锈和超声酸洗的扩散前处理。

14、优选的,稀土扩散源涂覆包括以下步骤:

15、s1、将稀土扩散源制得的粉料与有机分散剂混合制成浆料稀土扩散源;

16、s2、在预处理好的磁体黑片表面喷涂或印刷混合制成浆料稀土扩散源,涂覆量按磁体黑片重量的0.2%-2%,并将涂覆好稀土扩散源的磁体进行干燥处理。

17、优选的,非稀土扩散源压力复合包括以下步骤:

18、s1、按磁体重量的0-1%,先在与磁体贴合的模具下表面均匀铺上一层低熔点非稀土扩散源,将已涂覆好稀土扩散源并干燥的磁体均匀码放在模具中,并使磁体与模具表面铺上的非稀土扩散源接触;

19、s2、在磁体上表面均匀铺上一层低熔点非稀土扩散源,并保证与磁体上下表面接触的非稀土扩散源重量相等,且两者重量总和占磁体重量的0-1%;

20、s3、将磁体用专用压力成型机在5-30mpa的压力,保压20-60s,将非稀土扩散源与磁体结合。

21、优选的,扩散热处理包括将非稀土扩散源与磁体结合后处理,处理温度800-950℃,保温时间5-30h,再进行时效处理,处理温度450-650℃,时间4-8h,得到成品烧结钕铁硼磁体。

22、优选的,稀土扩散源的制备方法包括设计成分为(re1)a-(re2)b-(m1)c-(m2)d,re1为轻稀土pr/nd其中一种,re2为重稀土tb/dy/ho其中一种,m1为al/cu/ga其中的一种,其中cu不大于10%,m2为in/sn/bi其中一种,0≤a≤30%,50%≤b≤100%,0≤c≤10%,0≤d≤10%,a+b+c+d=100%,重量百分比,合金经过熔炼、氢碎和气流磨制粉,得到粒度为2-8μm的扩散源粉料。

23、优选的,非稀土扩散源制备方法包括设计并熔炼由mg、al、zn、ga、cu、ti至少三种元素组成的合金,其中mg、ti含量不大于20%,合金经球磨或气流磨制得粉料粒度2-10μm的粉料。

24、与现有技术相比本发明的有益效果为:1、烧结后进行预时效并进行快速冷却,增加磁钢强度和韧度降低缺角率,同时预时效增加晶界相宽度,为扩散提供通道;

25、2、扩散源采用轻稀土、重稀土、低熔点元素设计模式,提升扩散效果,在同等矫顽力情况下降低重稀土使用量2%-5%;

26、3、增加非稀土低熔点扩散源,在不引入重稀土的情况下增加扩散深度和矫顽力提升效果,并可改善产品的温度系数;

27、4、增加压力复合过程可以使扩散源特别是喷涂或印刷扩散源与基体更好的结合,防止因结合力不够引起的脱皮导致产品性能一致性变差的情况。

- 还没有人留言评论。精彩留言会获得点赞!