一种正极极片及其制备方法与用途与流程

本发明属于电池,涉及一种正极极片及其制备方法与用途。

背景技术:

1、锂离子电池作为21世纪飞速发展的清洁能源,凭借其高能量密度、长循环寿命等优势,在便携式电子设备、新能源汽车乃至大规模储能系统等领域发挥着重要作用。随着新能源汽车市场的不断扩大以及应用场景的多样化,对于高功率、高比能、长寿命等性能的电池需求日益迫切,为锂离子电池技术的发展带来了更多挑战。

2、正极材料作为锂离子电池的核心组成部分,对电池的电化学性能有着决定性的影响。它直接决定了电池的充放电容量、循环寿命、平台电压、自放电速率、内阻等关键性能指标。因此,正极材料的开发一直是电池技术研发的核心所在。

3、目前市场上主流的正极材料包括磷酸铁锂(lfp)、钴酸锂(lco)、三元锂(ncm)等。随着人们对电池安全性能的日益重视,具有橄榄石结构的磷酸锰铁锂(lfmp)材料受到广泛关注。通过引入锰元素,lmfp的理论平台电压提高到了4.1v,这使其能够满足高比能电池的需求。但lmfp表现出较低的离子电导率(<1×10-16cm2·s-1)及电子电导率(<1×10-10s·cm-1),为了改善这一缺陷,通常会采用材料纳米化提高其比表面积以达到提升电导率的效果。

4、然而,过高的比表面积也会带来一系列制程上的挑战,如涂布过程中材料的掉粉现象、极片剥离力降低、极片脆性增加以及压实密度较低等问题,这些问题不仅增加了电池制造的难度,最终也会导致电池整体性能受到影响而损伤或降低。

5、综上所述,尽管lmfp作为一种新型正极材料展现了巨大的潜力,但在实际应用中仍面临着制程难度高以及因制程问题带来的性能需要提升等挑战。故尚需要对此问题进行针对性地开发,以支持lmfp正极材料的应用和发展。

技术实现思路

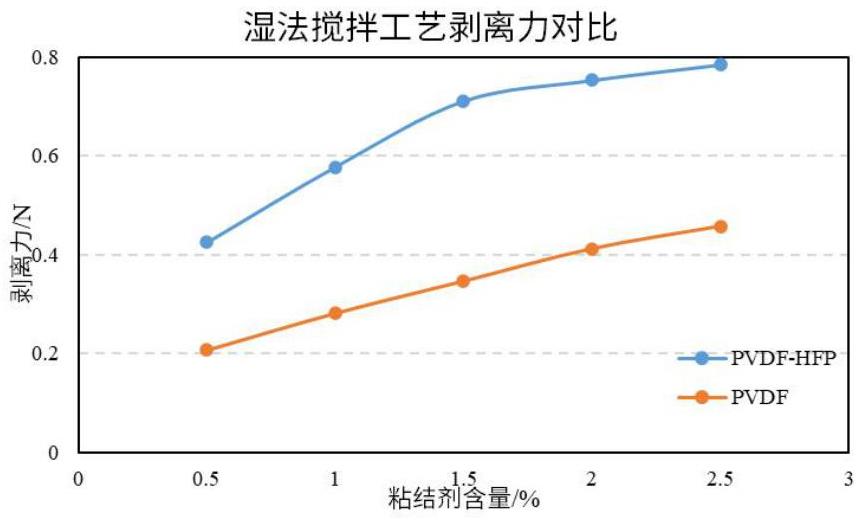

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种正极极片及其制备方法与用途,所述正极极片的活性层包括活性材料、导电剂以及共聚物改性粘结剂,所述共聚物改性粘结剂包括pvdf-hfp。本发明通过引入新型粘结剂聚偏氟乙烯六氟丙烯,利用其全氟链段(-hfp)有效降低了粘结剂的结晶度,从而增大比表面积,为极片提供更大的粘结性,有效提升了剥离力,提高了极片弯曲度,降低了极片脆性;解决了制程问题对正极极片性能带来的恶劣影响,尤其适用于纳米化磷酸锰铁锂材料进行正极极片的制备。

2、为达到此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种正极极片,所述正极极片的活性层包括活性材料、导电剂以及共聚物改性粘结剂,所述共聚物改性粘结剂包括pvdf-hfp;以所述活性层的总质量为100%计,所述共聚物改性粘结剂占1%~2%。

4、本发明通过引入新型粘结剂聚偏氟乙烯-六氟丙烯,利用其全氟链段(-hfp)有效降低了粘结剂的结晶度,从而增大比表面积,为极片提供更大的粘结性。与常规的pvdf粘结剂相比,即使在使用量减少时,也能有效提升剥离力,提高极片弯曲度,降低极片脆性;且由于pvdf-hfp拥有高密度的可极化氟化基团和高介电常数,其极性官能团与锂离子有很强的相互作用,因此可以促进锂离子快速传输,均匀锂离子通量,有效降低内阻,提高了正极极片的电化学性能。考虑到,目前针对lmfp体系设计正极电极配方依旧沿用lfp体系,传统的聚偏氟乙烯(pvdf)粘结剂对于小粒径且高比表面积的lmfp已不适配,而本发明通过使用pvdf-hfp解决了因制程问题对正极极片性能带来的恶劣影响,故尤其适用于纳米化磷酸锰铁锂活性材料进行正极极片的制备。

5、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

6、作为本发明优选的技术方案,所述活性材料包括lmfp(磷酸锰铁锂)。

7、需要说明的是,本发明并不具体限定所述活性材料及所述导电剂的具体材料选择,但由于本发明方案的效果及特性,尤其适用于磷酸锰铁锂正极极片的制备,但也适用于针对根据实际需求进行选择和调整后的活性材料及导电剂。

8、还需要说明的是,所述正极极片的活性层是设置在集流体上的,本发明并不具体限定所述集流体的选择,可以根据实际需要进行合理选择和调整。

9、优选地,所述活性材料的粒径为0.55~1.25μm,例如0.55μm、0.6μm、0.65μm、0.7μm、0.75μm、0.8μm、0.85μm、0.9μm、0.95μm、1μm、1.05μm、1.1μm、1.15μm、1.2μm或1.25μm等。

10、优选地,所述活性材料的比表面积为23~27m2/g,例如23m2/g、23.5m2/g、24m2/g、24.5m2/g、25m2/g、25.5m2/g、26m2/g、26.5m2/g或27m2/g等。

11、优选地,所述活性材料的压实密度为1.9~2.6g/cm3,例如1.9g/cm3、1.95g/cm3、2g/cm3、2.05g/cm3、2.1g/cm3、2.15g/cm3、2.2g/cm3、2.25g/cm3、2.3g/cm3、2.35g/cm3、2.4g/cm3、2.45g/cm3、2.5g/cm3、2.55g/cm3或2.6g/cm3等。

12、优选地,所述活性层的面密度为422~436g/m2,例如422g/m2、423g/m2、424g/m2、425g/m2、426g/m2、427g/m2、428g/m2、429g/m2、430g/m2、431g/m2、432g/m2、433g/m2、434g/m2、435g/m2或436g/m2等。

13、优选地,所述活性层的厚度为170~180mm,优选为178~180mm,例如170mm、171mm、172mm、173mm、174mm、175mm、176mm、177mm、178mm、179mm或180mm等。

14、本发明中,以所述活性层的总质量为100%计,所述共聚物改性粘结剂占1%~2%,例如1%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%或2%等,优选为1.5%~2%。

15、优选地,以所述活性层的总质量为100%计,所述活性材料占96.5%~98%,例如96.5%、96.8%、97%、97.3%、97.5%、97.8%或98%等,所述导电剂占0.2%~1.5%,例如0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.65%、0.7%、0.75%、0.8%、0.85%、0.9%、0.95%、1%、1.05%、1.1%、1.15%、1.2%、1.25%、1.3%、1.35%、1.4%、1.45%或1.5%等。

16、优选地,所述共聚物改性粘结剂的数均分子量(mn)为100000~150000,例如100000、103000、105000、108000、110000、112000、115000、118000、120000、123000、125000、127000、130000、132000、135000、138000、140000、142000、145000、148000或150000等;重均分子量(mw)为400000~500000,例如400000、405000、410000、415000、420000、425000、430000、435000、440000、445000、450000、455000、460000、465000、470000、475000、480000、485000、490000、495000或500000等。

17、作为本发明优选的技术方案,所述正极极片的剥离力为0.6~0.8n,例如0.6n、0.62n、0.64n、0.66n、0.68n、0.7n、0.72n、0.74n、0.76n、0.78n或0.8n等。

18、优选地,所述正极极片的界面电阻为3~3.6ω/m2,例如3ω/m2、3.05ω/m2、3.1ω/m2、3.15ω/m2、3.2ω/m2、3.25ω/m2、3.3ω/m2、3.35ω/m2、3.4ω/m2、3.45ω/m2、3.5ω/m2、3.55ω/m2或3.6ω/m2等。

19、优选地,所述正极极片的直流内阻测试值为40~45mω,例如40mω、40.5mω、41mω、41.5mω、42mω、42.5mω、43mω、43.5mω、44mω、44.5mω或45mω等。

20、第二方面,本发明提供了一种根据第一方面所述的正极极片的制备方法,包括将pvdf-hfp与第一溶剂配制为胶液,使用所述胶液与活性材料、导电剂及第二溶剂依次进行搅拌制浆、涂布及烘干,得到正极极片。

21、需要说明的是,由于本发明是通过使用pvdf-hfp解决正极极片制程问题,因此对制程中方法、步骤及参数等进行进一步调整,可以搭配pvdf-hfp发挥更大的优化作用,实现极片剥离力,极片弯曲度以及极片脆性的大幅度改善。

22、作为本发明优选的技术方案,以所述胶液的质量为100%计,所述pvdf-hfp占6%~9%,例如6%、6.3%、6.5%、6.8%、7%、7.2%、7.5%、7.8%、8%、8.3%、8.5%、8.8%或9%等。

23、优选地,所述第一溶剂包括主体溶剂及添加溶剂,所述主体溶剂包括nmp,所述添加溶剂包括tfa(三氟乙酸)。

24、本发明中,由于pvdf-hfp结晶度较低,传统溶剂nmp难以溶解,故优选在传统溶剂的基础上引入三氟乙酸添加溶剂,作为强酸溶剂,引入少量tfa可使粘结剂的聚合物链之间相互作用力减弱,是使得聚合物更加柔软,提高聚合物溶解度。

25、优选地,以所述第一溶剂的质量为100%计,所述tfa占0.04%~0.06%,例如0.04%、0.042%、0.044%、0.046%、0.048%、0.05%、0.052%、0.054%、0.056%、0.058%或0.06%等。

26、优选地,所述第一溶剂的粘度为6000~7000mpa·s,例如6000mpa·s、6100mpa·s、6200mpa·s、6300mpa·s、6400mpa·s、6500mpa·s、6600mpa·s、6700mpa·s、6800mpa·s、6900mpa·s或7000mpa·s等,优选为6400~6600mpa·s,进一步优选为6500mpa·s;

27、优选地,所述第二溶剂包括nmp。

28、作为本发明优选的技术方案,所述搅拌制浆的方法包括湿法搅拌工艺、干法搅拌工艺或湿法与干法混合搅拌工艺中的任一种,优选为湿法搅拌工艺。

29、作为本发明优选的技术方案,所述湿法搅拌工艺包括:

30、(1)将一部分活性材料与导电剂及第二溶剂进行第一搅拌;

31、(2)再加入另一部分活性材料进行第二搅拌;

32、(3)提升搅拌速度进行第三搅拌;

33、(4)再加入所述胶液,进行第四搅拌;

34、(5)降低搅拌速度,进行第五搅拌;

35、(6)调节粘度,完成搅拌制浆,得到浆料。

36、作为本发明优选的技术方案,步骤(1)与步骤(2)中的活性材料的质量比为1:(0.5~2),例如1:0.5、1:0.7、1:0.9、1:1.1、1:1.3、1:1.5、1:1.8或1:2等,优选为1:1。

37、优选地,步骤(1)所述第一搅拌的公转速度为18~22rpm,例如18rpm、19rpm、20rpm、21rpm或22rpm等,分散速度(自转速度)为0~5rpm,例如0rpm(不分散)、1rpm、2rpm、3rpm、4rpm或5rpm等,时间为5~15min,例如5min、7min、9min、11min、13min或15min等。

38、优选地,步骤(2)所述第二搅拌的公转速度为13~17rpm,例如13rpm、14rpm、15rpm、16rpm或17rpm等,分散速度(自转速度)为380~420rpm,例如380rpm、390rpm、400rpm、410rpm或420rpm等,时间为3~7min,例如3min、4min、5min、6min或7min等。

39、优选地,步骤(3)所述第三搅拌的公转速度为28~32rpm,例如28rpm、29rpm、30rpm、31rpm或32rpm等,分散速度(自转速度)为950~1050rpm,例如950rpm、960rpm、970rpm、980rpm、990rpm、1000rpm、1010rpm、1020rpm、1030rpm、1040rpm或1050rpm等,时间为50~70min,例如50min、52min、55min、58min、60min、63min、65min、68min或70min等。

40、优选地,步骤(4)所述第四搅拌的公转速度为23~27rpm,例如23rpm、24rpm、25rpm、26rpm或27rpm等,分散速度(自转速度)为1400~1600rpm,例如1400rpm、1420rpm、1440rpm、1460rpm、1480rpm、1500rpm、1520rpm、1540rpm、1560rpm、1580rpm或1600rpm等,时间为50~70min,例如50min、53min、55min、58min、60min、63min、65min、68min或70min等。

41、优选地,步骤(5)所述第五搅拌的公转速度为8~12rpm,例如8rpm、9rpm、10rpm、11rpm或12rpm等,分散速度(自转速度)为180~220rpm,例如180rpm、1980rpm、200rpm、210rpm或220rpm等,时间为90~110min,例如90min、92min、95min、98min、100min、103min、105min、108min或110min等。

42、优选地,步骤(6)调节粘度时进行第六搅拌,所述第六搅拌的公转速度为8~12rpm,例如8rpm、9rpm、10rpm、11rpm或12rpm等,分散速度(自转速度)为280~320rpm,例如280rpm、290rpm、300rpm、310rpm或320rpm等,时间为50~70min,例如50min、53min、55min、58min、60min、63min、65min、68min或70min等。

43、示例性地,所述干法搅拌工艺包括:

44、a1、将全部活性材料与导电剂进行第七搅拌;所述第七搅拌的公转速度为20~30rpm,分散速度为450~550rpm,时间为55~65min;

45、a2、再加入第二溶剂nmp,进行第八搅拌;所述第八搅拌的公转速度为20~30rpm,分散速度为750~850rpm,时间为100~140min;

46、a3、再加入所述胶液,进行第九搅拌;所述第九搅拌的公转速度为20~30rpm,分散速度为1900~2100rpm,时间为25~35min;

47、a4、降低搅拌速度,进行第十搅拌;所述第十搅拌的公转速度为10~20rpm,分散速度为450~550rpm,时间为25~35min;

48、a5、调节粘度并进行第十一搅拌,所述第十一搅拌的公转速度为10~20rpm,分散速度为450~550rpm,时间为55~65min。完成搅拌制浆,得到浆料。

49、示例性地,所述湿法与干法混合搅拌工艺包括:

50、b1、将全部活性材料与导电剂及第二溶剂nmp进行第十二搅拌;所述第十二搅拌的公转速度为25~35rpm,分散速度为0~5rpm,时间为5~15min;

51、b2、再加入一部分胶液,进行第十三搅拌;所述第十三搅拌的公转速度为20~30rpm,分散速度为550~650rpm,时间为50~100min;

52、b3、再加入剩余胶液,进行第十四搅拌;所述第十四搅拌的公转速度为25~35rpm,分散速度为1900~2100rpm,时间为55~65min;

53、b4、降低搅拌速度,进行第十五搅拌;所述第十五搅拌的公转速度为5~15rpm,分散速度为400~500rpm,时间为25~35min;

54、b5、调节粘度并进行第十六搅拌,所述第十六搅拌的公转速度为20~30rpm,分散速度为550~650rpm,时间为55~65min。完成搅拌制浆,得到浆料。

55、优选地,步骤b2与步骤b3中的胶液的质量比为1:(0.8~1.2),例如1:0.8、1:0.83、1:0.85、1:0.9、1:0.92、1:0.95、1:1.1、1:1.13、1:1.15、1:1.18或1:2等,优选为1:1。

56、作为本发明优选的技术方案,所述涂布的速度为13~17m/min,例如13m/min、14m/min、15m/min、16m/min或17m/min等。

57、优选地,所述烘干的温度为85~95℃,例如85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃或95℃等。

58、优选地,所述烘干在鼓风下进行,所述鼓风的风速为14~18m/s,例如14m/s、14.5m/s、15m/s、15.5m/s、16m/s、16.5m/s、17m/s、17.5m/s或18m/s等。

59、作为本发明优选的技术方案,所述制备方法包括:

60、所述正极极片的制备方法包括:

61、s1.将pvdf-hfp与第一溶剂配制为胶液,以所述胶液的质量为100%计,所述pvdf-hfp占1%~10%;所述第一溶剂包括质量占比为99.94%~99.96%的主体溶剂以及0.04%~0.06%的添加溶剂三氟乙酸;所述第一溶剂的粘度为6000~7000;

62、s2.使用所述胶液与活性材料、导电剂及第二溶剂nmp依次进行搅拌制浆,所述搅拌制浆采用湿法搅拌工艺,所述湿法搅拌工艺包括:

63、(1)将全部活性材料的质量的33%~66%作为第一部分与导电剂及第二溶剂进行第一搅拌;所述第一搅拌的公转速度为18~22rpm,分散速度为0~5rpm,时间为5~15min;

64、(2)再另外所有的活性材料作为第二部分加入,然后进行第二搅拌;所述第二搅拌的公转速度为13~17rpm,分散速度为380~420rpm,时间为3~7min;

65、(3)提升搅拌速度进行第三搅拌;所述第三搅拌的公转速度为28~32rpm,分散速度为950~1050rpm,时间为50~70min;

66、(4)再加入所述胶液,进行第四搅拌;所述第四搅拌的公转速度为23~27rpm,分散速度为1400~1600rpm,时间为50~70min;

67、(5)降低搅拌速度,进行第五搅拌;所述第五搅拌的公转速度为8~12rpm,分散速度为180~220rpm,时间为90~110min;

68、(6)调节粘度并进行第六搅拌,所述第六搅拌的公转速度为8~12rpm,分散速度为280~320rpm,时间为50~70min,完成搅拌制浆,得到浆料;

69、s3.将所得浆料在13~17m/min的速度下涂布于集流体铝箔上,然后在85~95℃下,风速为14~18m/s进行鼓风干燥,得到正极极片。

70、第三方面,本发明提供了一种锂离子电池,含有第一方面所述的正极极片,或含有第二方面所述的制备方法得到的正极极片。

71、与现有技术方案相比,本发明至少具有以下有益效果:

72、本发明通过在正极极片的活性层中引入新型粘结剂聚偏氟乙烯六氟丙烯,利用其全氟链段(-hfp)有效降低了粘结剂的结晶度,从而增大比表面积,为极片提供更大的粘结性,有效提升了剥离力,提高了极片弯曲度,降低了极片脆性;解决了正极极片掉粉,开裂等制程问题及其对正极极片性能带来的恶劣影响,同时还能在保证含量较低的情况下发挥优于传统pvdf粘结剂所得极片的特性,有效降低极片的界面电阻及电芯内阻,提高电芯电化学性能,提升电芯整体容量,尤其适用于纳米化磷酸锰铁锂材料进行正极极片的制备。

- 还没有人留言评论。精彩留言会获得点赞!