一种半导体器件表面清洗方法和系统与流程

本发明属于计算机数据处理的,尤其涉及一种半导体器件表面清洗方法和系统。

背景技术:

1、在半导体制造设备领域,多种制程均特别注重产品表面杂质灰尘、空气中的颗粒物的含量;目前多数去除半导体器件表面杂质运用的仍是大量纯水溢流清洗,但是溢流时会产生大量的水源浪费,同时清洗也会清洗不完整,可靠性差,不同的小颗粒杂质清洗不干净,一些角度小的地方无法清洗到,导致清洗效率低,造成水资源浪费,成本增加。

技术实现思路

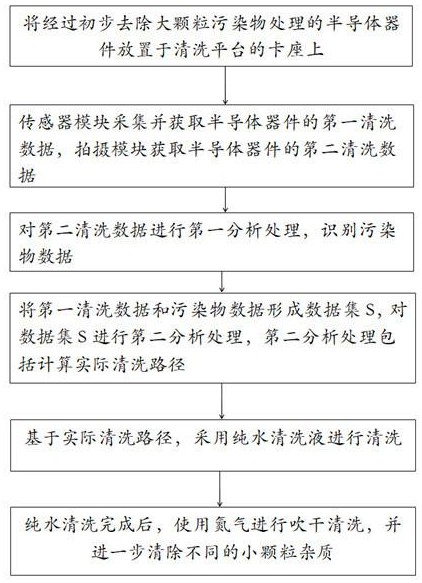

1、针对上述现有技术中存在的缺陷,本发明提供一种半导体器件表面清洗方法,包括以下步骤:步骤s101,将经过初步去除大颗粒污染物处理的半导体器件放置于清洗平台的卡座上。

2、步骤s102,传感器模块采集并获取所述半导体器件的第一清洗数据,所述第一清洗数据包括所述半导体器件的高度、宽度、坐标位置和温度,拍摄模块获取所述半导体器件的第二清洗数据,所述第二清洗数据包括所述半导体器件的图像数据。

3、步骤s103,对所述第二清洗数据进行第一分析处理,识别污染物数据,所述污染物数据包括污染物类型和污染物浓度。

4、步骤s104,将第一清洗数据和污染物数据形成数据集s,数据集s的数学计算公式为:s={(x_i,y_i,h_i,w_i,t_i,c_i,l_i)},其中,i表示第i个半导体器件,x_i表示所述半导体器件的二维坐标的x值,y_i表示所述半导体器件的二维坐标的y值,h_i为所述半导体器件的高度,w_i为所述半导体器件的宽度,t_i为所述半导体器件的温度,c_i表示污染物的浓度,l_i表示污染物的类型;对所述数据集s进行第二分析处理,所述第二分析处理包括计算实际清洗路径,其中,计算起始节点n_start(x_start,y_start)到目标节点n_target(x_target,y_target)的实际路径p_actual的数学计算公式为:p_actual=argmin(σ(g(n_i)+h(n_i)+t_factor*g_temp(n_i)))。

5、其中:g(n_i)表示从起始节点n_start(x_start,y_start)到节点n_i的实际成本;所述实际成本表示:从起始节点到节点移动所耗费的资源;h(n_i)表示从节点n_i到目标节点n_target(x_target,y_target)的启发式成本;所述启发式成本表示:节点到目标节点移动所耗费的资源;t_factor表示温度影响因子,所述温度影响因子表示权重因子,用于反映温度对清洗效果的影响;g_temp(n_i)表示基于温度的额外成本;所述温度的额外成本表示:在清洗路径选择时,由于温度变化所耗费的资源。

6、所述t_factor*g_temp(n_i)表示受温度影响因子影响后得到的基于温度的额外成本;所述资源为清洗时间、物理距离。

7、步骤s105,基于所述实际清洗路径,采用纯水清洗液进行清洗。

8、步骤s106,纯水清洗完成后,使用氮气进行吹干清洗,清除不同的小颗粒杂质。

9、其中,所述卡座用于固定所述半导体器件。

10、其中,所述清洗平台外置透明pvc罩,用于观察内部清洗情况并提供清洗保护。

11、其中,所述g(n_i)和h(n_i),数学计算公式为:g(n_i)=d(n_start, n_i)+c_cleaning(n_i),其中d(n_start,n_i)表示从起始节点n_start(x_start,y_start)到节点n_i的物理距离,c_cleaning(n_i)表示从起始节点n_start (x_start,y_start)到节点n_i的清洗时间。

12、h(n_i)=k*d(n_i,n_target),其中,k表示启发式因子,反映清洗效率与目标距离的关系,d(n_i,n_target)表示从节点n_i到目标节点n_target (x_target,y_target)的预估距离。

13、其中,所述t_factor和g_temp(n_i),数学计算公式为:t_factor=(t_current-t_min) / (t_max-t_min),其中,t_current表示当前纯水清洗液的温度,t_min表示纯水清洗液的温度下限,t_max表示纯水清洗液的温度上限。

14、g_temp(n_i)=c_temp*|t_current-t_opt|,其中,c_temp表示温度成本系数,反映温度偏差对清洗效果的影响,t_opt表示设定的最优清洗温度。

15、其中,所述不同的小颗粒杂质,选择不同的频率、不同的角度进行清洗;所述频率范围为:f∈{40 khz,80 khz,120 khz},不同的频率对应不同的水压,所述水压范围为:pw∈[0.02,0.25]mpa;所述不同的角度为:30°,60°,90°;f表示频率,pw表示水压。

16、其中,所述数据集s进行分析处理数据,并且自动识别不同类型的污染物,其中,数学计算公式为:r=sum{i=1}^{n}∑(c_i*phi(h_i,w_i)*f(x_i,y_i)*e^{-{t_i}/t})。

17、其中,r表示识别的综合评分;n表示半导体器件数量;phi(h_i,w_i)表示有效面积函数,定义为:phi(h_i,w_i)=(h_i*w_i)/(h_i+w_i),反映半导体器件的有效面积;f(x_i,y_i)表示位置影响函数,定义为:f(x_i,y_i)=1/(1+|(x_i,y_i)|²);表示半导体器件位置对识别效率的影响;t表示温度衰减常数。

18、其中,所述步骤s105采用纯水清洗液进行清洗过程中,监测所述纯水清洗液的温度,确保温度在[10°c,35°c]安全范围内,若超出所述安全范围,则发出预警并进行温度调整。

19、其中,所述温度调整为:若温度低于 10°c,自动启用加热器,温度上升至所述安全范围;若温度高于 35°c,自动启用冷却装置,温度降低至所述安全范围。

20、本发明还提出了一种半导体器件表面清洗系统,包括:卡座,用于将经过初步去除大颗粒污染物处理的半导体器件固定于清洗平台上。激光测距传感器,用于获取所述半导体器件的高度和宽度。光学定位传感器,用于获取所述半导体器件的坐标位置。温度传感器,用于测量纯水清洗液的温度。拍摄模块,用于获取所述半导体器件的第二清洗数据,所述第二清洗数据包括所述半导体器件的图像数据。

21、第一分析处理模块,用于对所述第二清洗数据进行第一分析处理,识别污染物数据,所述污染物数据包括污染物类型和污染物浓度。

22、第二分析处理模块,将第一清洗数据和污染物数据形成数据集s,其中,所述数据集s的计算公式为:s={(x_i,y_i,h_i,w_i,t_i,c_i,l_i)},其中,i表示第i个半导体器件,x_i表示所述半导体器件的二维坐标的x值,y_i表示所述半导体器件的二维坐标的y值,h_i为所述半导体器件的高度,w_i为所述半导体器件的宽度,t_i为所述半导体器件的温度,c_i表示污染物的浓度,l_i表示污染物的类型;对所述数据集s进行第二分析处理,所述第二分析处理包括计算实际清洗路径,其中,计算起始节点n_start(x_start,y_start)到目标节点n_target(x_target,y_target)的实际清洗路径p_actual的计算公式为:p_actual=argmin(σ(g(n_i)+h(n_i)+t_factor*g_temp(n_i)))。

23、其中:g(n_i)表示从起始节点n_start(x_start,y_start)到节点n_i的实际成本;所述实际成本表示:从起始节点到节点移动所耗费的资源;h(n_i)表示从节点n_i到目标节点n_target(x_target,y_target)的启发式成本;所述启发式成本表示:节点到目标节点移动所耗费的资源;t_factor表示温度影响因子,所述温度影响因子表示权重因子,用于反映温度对清洗效果的影响;g_temp(n_i)表示基于温度的额外成本;所述温度的额外成本表示:在清洗路径选择时,由于温度变化所耗费的资源。

24、所述t_factor*g_temp(n_i)表示受温度影响因子影响后得到的基于温度的额外成本;所述资源为清洗时间、物理距离。

25、纯水清洗模块,用于基于所述实际清洗路径,采用纯水清洗液进行清洗。

26、吹干清洗模块,用于纯水清洗完成后,使用氮气进行吹干清洗,清除不同的小颗粒杂质。

27、与现有技术相比,本发明具有如下有益技术效果。

28、通过优化清洗路径和动态调整温度因素,可以确保纯水清洗液更有效地覆盖待清洗表面,从而提高清洗效率和清洗效果。

29、能够有效降低清洗过程中的资源消耗和时间成本,提升经济性。

30、通过实时监测温度和清洗路径调整,方案具备较强的适应性,能够应对不同环境条件和设备状态下的清洗需求,确保清洗效果的一致性。

31、利用归一化系数和温度影响因子,能够合理分配和使用纯水清洗液及其他资源,减少浪费,提高资源利用率。

32、通过控制纯水清洗液温度和清洗过程中的其他参数,能够有效防止由于过高温度引起的设备损坏和其他潜在风险,延长设备的使用寿命。

33、结合传感器数据和深度学习算法,方案提供了基于数据的决策支持,能够自动识别不同类型的污染物并生成优化清洗路径,提升清洗过程的精准性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!