一种叠片式锂电池卷芯结构及其制备工艺和制备系统的制作方法

本发明涉及锂电池,特别是一种叠片式锂电池卷芯结构及其制备工艺和制备系统。

背景技术:

1、相较于传统的卷绕式锂电池,叠片式锂电池具有更高的能量密度、更长的循环寿命、更好的安全性、更高的灵活性和更好的散热性能,因此极具广阔的应用前景和发展潜力。

2、然而,叠片式锂电池也存在一些挑战,如散热性能的进一步优化。众所周知,由于储能系统应用的锂离子电池具有规模集群特点,单体电池热失控发生后会进一步在整个电池箱乃至整个储能系统中迅速蔓延,形成链式燃烧和爆炸反应。为了更好地防止锂离子电池热失控,锂电池在使用过程中的温度控制非常重要。

3、为了从内部对电池的温度进行管控,现有的部分卷绕式锂电池在芯棒上设置有液冷通道,以期对电池的温升幅度进行有效抑制。然而,此种结构的卷绕式锂电池存在如下不足:(1)从能量密度方面来看:对体积的浪费率较高,内部卷芯与外部壳体的四个角均存在一定的空间浪费,不利于锂电池能量密度的提高;(2)从卷绕效率方面来看:在设有液冷通道的芯棒上进行卷绕,卷绕工艺复杂,卷绕效率低于常规的卷绕工艺,而且卷芯卷绕后需要在高温高压下进行整形,因此整体来说生产效率不高;(3)从成品率方面来看:热压整形时,由于芯棒上设有液冷通道,机械性能相对比普通的芯棒差,因此容易产生机械损伤,最终导致芯棒疲劳失效,冷却液与电解液接触,发生安全失效,而且热压整形后卷芯圆角处极片间隙会发生变化,影响电池性能,因此成品率相对较低;(4)从散热的均匀性方面来看:芯棒圆弧处的单位接触面积较小,因此导致热传导效果差,散热均匀性不佳。

4、现有技术中,叠片式锂电池的温度控制集中通过外部冷却方式,比如在锂电池底部或侧部增加冷却板,间接降低锂电池使用过程中的温度,提升高温性能。然而,外部冷却方式存在:空间利用率低、冷却效果差、内外温差大、尺寸兼容性差、生产成本及维护成本较高等缺点。而且,在叠片时,通常将负极极片与隔膜先进行第一次热复合,再裁切为片状,然后再与正极极片进行第二次热复合叠片,这种分两步进行的热复合方式叠片时不仅存在较大的错位风险,而且操作流程繁琐,导致叠片效率较低。

5、为此,提出本技术。

技术实现思路

1、鉴于现有技术的上述缺点,本发明提供一种叠片式锂电池卷芯结构及其制备工艺和制备系统。

2、为了达到上述目的,本发明采用的主要技术方案包括:

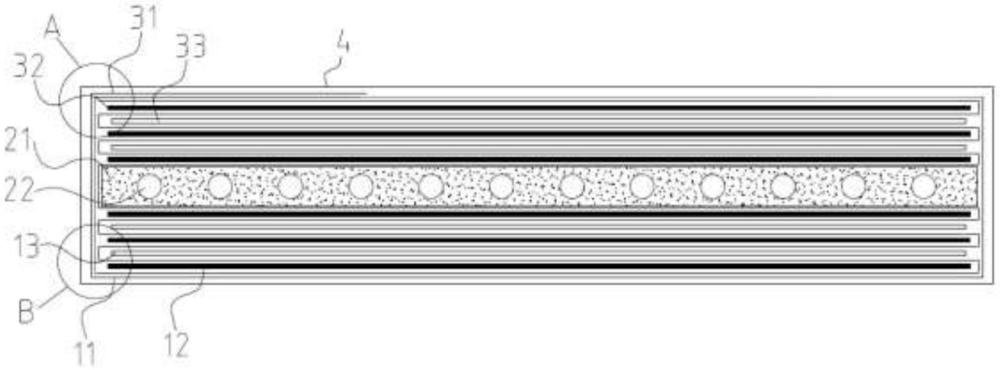

3、第一,本发明提出一种叠片式锂电池卷芯结构,包括:卷芯左部、液冷板、卷芯右部和绝缘膜;

4、卷芯左部为由左部隔膜按照“z”字形折叠且左部负极片和左部正极片逐层交替插入左部隔膜中形成的叠片结构,多组左部负极片和多组左部正极片均被左部隔膜包裹;

5、液冷板包括液冷板主体,液冷板主体内设置有若干内部流道,液冷板主体的顶端及底端设有若干与内部流道连通的冷却液汇集口;

6、卷芯右部为由右部隔膜按照“z”字形折叠且右部负极片和右部正极片逐层交替插入右部隔膜中形成的叠片结构,多组右部负极片和多组右部正极片均被右部隔膜包裹;

7、左部隔膜与右部隔膜为同一连续隔膜,液冷板位于卷芯左部和卷芯右部之间且通过所述连续隔膜与卷芯左部及卷芯右部分别隔开,绝缘膜包裹于卷芯左部、液冷板、卷芯右部形成的层叠结构外。

8、优选的,紧邻液冷板主体的左部负极片和右部负极片及最外层的左部负极片和右部负极片均为单面涂覆负极浆料的负极片且涂覆有所述负极浆料的一面分布有若干半球形凹痕;其余左部负极片和其余右部负极片的两个表面均分布有所述半球形凹痕。

9、第二,本发明提出一种叠片式锂电池卷芯结构的制备工艺,包括如下操作步骤:

10、s1、将裁切好的负极片、正极片分别在指定位置摆放整齐,备好隔膜卷;

11、s2、隔膜从所述隔膜卷上持续输出不切断且所述隔膜的两面被加热后先叠放至少一层所述隔膜,再在所述隔膜的上表面放置一层所述负极片,所述负极片的下表面设置有若干凹痕,接着对所述负极片的上表面加热、加压使得所述负极片与其下方的所述隔膜复合且在所述负极片的上表面也形成若干所述凹痕,然后在所述负极片的上表面上先后叠放一层所述隔膜和一层所述正极片,对所述正极片的上表面加热使得所述正极片与其下方的所述隔膜复合,之后再采用与上述相同的叠放操作按照一层所述隔膜、一层所述负极片、一层所述隔膜、一层所述正极片的叠放次序叠层至预定厚度后形成卷芯左部,将液冷板放置于卷芯左部上,重复所述叠放操作再形成卷芯右部;

12、s3、在卷芯左部、液冷板、卷芯右部形成的层叠结构外包裹绝缘膜。

13、进一步来说,步骤s1中,所述负极片包括单面涂覆有负极活性材料的单面负极片和双面涂覆有负极活性材料的双面负极片,所述单面负极片与所述双面负极片分开放置;步骤s2中,紧邻液冷板主体及最外层的负极片均为单面负极片,紧邻液冷板主体的所述单面负极片其涂覆有负极活性材料的一面背向液冷板主体设置,最外层的所述单面负极片其涂覆有负极活性材料的一面背向最外层的所述隔膜设置。

14、进一步来说,步骤s2中,一开始先以“z”字形叠放1-4层所述隔膜,再在所述隔膜的上表面放置一层所述负极片。

15、第三,本发明提出一种叠片式锂电池卷芯结构的制备系统,包括:负极片收集仓、负极片微处理装置、负极片定位台、隔膜输送机构、热复合叠片台、正极片吸盘、正极片定位台、正极片收集仓和液冷板收集仓;

16、负极片微处理装置包括:上料吸盘、负极片微处理台和上料吸盘三向移动机构;上料吸盘的内部设置有负压腔ⅰ,上料吸盘的底面开设有若干与负压腔ⅰ连通的通孔ⅰ;负极片微处理台包括负极片微处理台本体,负极片微处理台本体的内部设置有负压腔ⅱ,负极片微处理台本体的上表面呈阵列分布有若干个突出单元,突出单元上开设有与负压腔ⅱ连通的通孔ⅱ,负极片微处理台本体上还开设有与负压腔ⅱ连通的负压管路,所述负压管路上设置有负压接口ⅱ;上料吸盘的底面与负极片微处理台本体的上表面相对设置,上料吸盘与上料吸盘三向移动机构连接,上料吸盘在上料吸盘三向移动机构的作用下压紧负极片微处理台本体的上表面;

17、隔膜输送机构用于将所述隔膜的两个表面加热后在热复合叠片台上呈“z”字形折叠;

18、热复合叠片台包括可移动的热压吸盘、可移动的操作台和极片压紧机构,热压吸盘的结构与负极片微处理台结构对称且具有加热功能,操作台的操作面上设有若干负压吸附孔;

19、所述负极片收集仓内的负极片先经由所述负极片微处理装置进行微处理后在其表面形成凹痕,再经由负极片定位台精确定位后输送给热复合叠片台,正极片收集仓内的正极片先由正极片吸盘吸取输送给正极片定位台,再经由正极片定位台精确定位后输送给热复合叠片台,液冷板从液冷板收集仓内输送给热复合叠片台,隔膜、负极片、正极片、液冷板在热复合叠片台上复合形成卷芯结构。

20、优选的,所述负极片收集仓包括:双面负极片收集仓、第一单面负极片收集仓和第二单面负极片收集仓,双面负极片收集仓用于放置双面都涂覆有负极浆料的负极片,第一单面负极片收集仓用于放置上表面涂覆有负极浆料的负极片,第二单面负极片收集仓用于放置下表面涂覆有负极浆料的负极片。

21、优选的,上料吸盘、热压吸盘的底部分别设置有压力检测器。

22、优选的,隔膜输送机构的输出端设置有一对加热辊,加热辊与热压吸盘内均分别设置有加热电阻丝,所述加热电阻丝还各自连接有温度检测器。

23、优选的,突出单元为半球形凸起,通孔ⅱ垂直设置且位于所述半球形凸起的中部,所述负压管路垂直设置于微处理台本体的下部且与负压腔ⅱ的中部连通。

24、与现有技术相比,本发明将负极片单面微处理后将正极片、隔膜、负极片通过一步热复合的方式复合,复合的同时对负极片的另一面进行微处理,之后叠片并在电芯的中间位置设计了液冷板。本发明至少具有如下有益效果:

25、(1)液冷板的设置使得散热面积成倍增加,解决了现有技术的散热不均匀的问题,电池的热管理效率及综合性能显著提升;

26、(2)正负极片与隔膜以一步法热复合的方式进行叠片,这种新型的热复合方式既降低了现有技术中卷芯热压整形工艺的操作难度,成品率高,又避免了芯棒在热压过程中的机械损伤所导致的安全失效问题及对电池性能带来的不利影响,而且节省了辊压热复合、热复合后裁片等工艺,降低了设备投入,提高了生产效率;

27、(3)叠片方式获得的卷芯结构体积利用率高,在新型的负极片表面刻痕技术及卷芯最外层和临近液冷板的负极设计为单面涂覆负极浆料的共同作用下,所得产品的能量密度高且尺寸兼容性好;

28、(4)本发明提出的制备工艺不仅生产效率高、生产成本低,而且提高了产品的一致性。本发明提出的制备系统设计科学、布局紧凑、易于实现。

- 还没有人留言评论。精彩留言会获得点赞!