基于互锁结构的混合键合结构及键合方法

本发明涉及集成电路制造,特别涉及一种基于互锁结构的混合键合结构及键合方法。

背景技术:

1、随着人们对电子产品的要求向小型化、多功能、环保型等方向的发展,由此产生了许多新技术、新材料和新设计。通过改进工艺技术、电路设计、编程算法和制造工艺,将平面半导体器件缩放到更小的尺寸。然而,随着半导体器件的特征尺寸日益接近物理极限,平面工艺和制造技术变得具有挑战性且成本昂贵。三维堆叠半导体器件架构可以解决一些平面半导体器件中的密度限制。

2、在用于堆叠半导体衬底的各种技术中,混合键合(异质键合)由于在键合过程中同步将电路引线接通,成为当前三维集成技术研发的重点。对于混合键合工艺,由于要在完成晶圆键合的同时实现晶圆之间电性连接,对待键合晶圆的表面形貌具有超高要求,特别是对键合界面工艺的均匀性、一致性要求很高。

3、以包括铜的异质键合工艺为例,在制备用于键合的cu pad之后,需要使用cmp工艺进行抛光表面的cu。但是按照目前业界的要求,需要cmp工艺抛光之后介质层的表面粗糙度低于0.5nm以方便介质层键合,而且对cu pad的凹陷程度也有很高的要求。因此,上述键合方法不仅需要cmp设备,还对cmp设备有极高的要求,将因此大大增加了整个制备工艺的难度,若上述cmp工艺的条件未满足,将严重影响键合的良率、键合后产品的性能及可靠性。

技术实现思路

1、本发明的目的在于提供一种基于互锁结构的混合键合结构及键合方法,用于优化混合键合工艺及键合结构的性能。

2、为解决上述技术问题,本发明提供的基于互锁结构的混合键合结构,包括:

3、待键合的第一芯片,其上具有第一氧化硅层及凸出于所述第一氧化硅层的第一铜连接件;

4、待键合的第二芯片,其上具有第二氧化硅层、设于所述第二氧化硅层内的凹陷及设于所述凹陷底部的第二铜连接件,且所述第二铜连接件的表面设有第一粘附层;

5、所述待键合的第一芯片及所述待键合的第二芯片被配置为:在键合前,所述第一铜连接件凸出所述第一氧化硅层的高度差小于所述第一粘附层顶面与所述第二氧化硅层顶面的高度差,在键合后,所述第一氧化硅层与所述第二氧化硅层连接且所述第一铜连接件伸入所述凹陷利用所述第一粘附层与所述第二铜连接件连接,并以形成互锁结构。

6、可选的,所述凹陷与所述第一铜连接件的截面形状相匹配,且在键合前,所述凹陷的横截面尺寸大于所述第一铜连接件的横截面尺寸。

7、可选的,所述第一粘附层的材质包括钛,所述第一粘附层挡层与所述第二铜连接件之间还包括氮化钛层和/或钨化钛层。

8、可选的,所述待键合的第一芯片和/或所述待键合的第二芯片包括待键合的晶圆或待键合的芯片。

9、基于本发明的另一方面,还提供一种基于互锁结构的混合键合方法,包括:

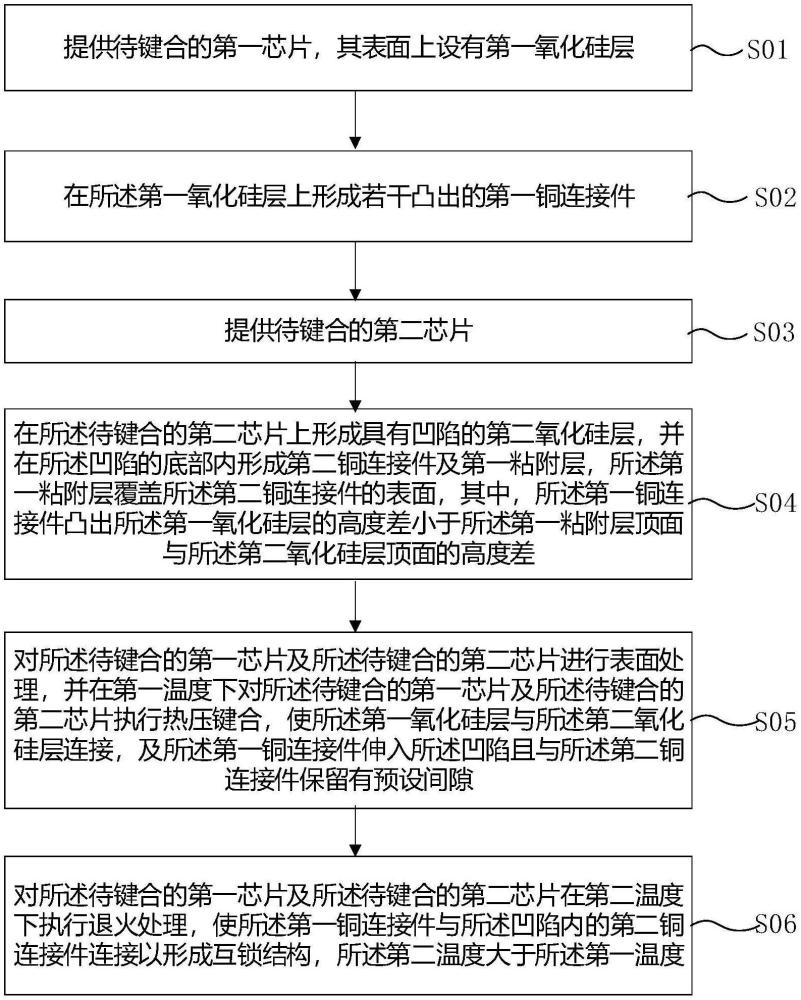

10、提供待键合的第一芯片,其表面上设有第一氧化硅层;

11、在所述第一氧化硅层上形成若干凸出的第一铜连接件;

12、提供待键合的第二芯片;

13、在所述待键合的第二芯片上形成具有凹陷的第二氧化硅层,并在所述凹陷的底部内形成第二铜连接件及第一粘附层,所述第一粘附层覆盖所述第二铜连接件的表面,其中,所述第一铜连接件凸出所述第一氧化硅层的高度差小于所述第一粘附层顶面与所述第二氧化硅层顶面的高度差;

14、对所述待键合的第一芯片及所述待键合的第二芯片进行表面处理,并在第一温度下对所述待键合的第一芯片及所述待键合的第二芯片执行热压键合,使所述第一氧化硅层与所述第二氧化硅层连接,及所述第一铜连接件伸入所述凹陷且与所述第二铜连接件保留有预设间隙;

15、对所述待键合的第一芯片及所述待键合的第二芯片在第二温度下执行退火处理,使所述第一铜连接件与所述凹陷内的第二铜连接件连接以形成互锁结构,所述第二温度大于所述第一温度。

16、可选的,在所述第一氧化硅层上形成若干凸出的第一铜连接件的步骤包括:

17、在所述第一氧化硅层上依次形成第二粘附层及铜种子层;

18、在所述铜种子层上形成第一图形化的掩模层,其具有第一开口暴露部分区域的所述铜种子层;

19、执行化学电镀工艺,在所述第一开口内填充第一铜层;

20、去除所述第一图形化的掩模层,并执行干法刻蚀工艺去除暴露的所述铜种子层及其下方的第二粘附层,以剩余的所述第二粘附层、所述铜种子层及所述第一铜层作为所述第一铜连接件。

21、可选的,形成所述第二氧化硅层、所述第二铜连接件及第一粘附层的步骤包括:

22、在所述待键合的第二芯片的表面形成第二氧化硅层;

23、在所述第二氧化硅层上形成第二图形化的掩模层,其具有第二开口暴露部分区域的第二氧化硅层,所述第二开口的宽度大于所述第一开口的宽度;

24、执行干法刻蚀工艺以在所述第二氧化硅层中暴露所述待键合的第二芯片表面的凹陷;

25、执行物理气相沉积工艺,在所述凹陷内依次形成第二铜层及第一粘附层;

26、去除所述第二图形化的掩模层,并以所述凹陷内的第二铜层作为所述第二铜连接件,所述第一铜连接件凸出所述第一氧化硅层的高度差小于所述第一粘附层顶面与所述第二氧化硅层顶面的高度差。

27、可选的,对所述待键合的第一芯片及所述待键合的第二芯片进行表面处理的步骤包括:

28、采用弱酸清洗所述待键合的第一芯片及所述待键合的第二芯片以提高其亲水性;

29、采用等离子轰击和/或氨水浸泡所述待键合的第一芯片及所述待键合的第二芯片,以去除所述第一铜连接件及所述所述第一粘附层的表面氧化物及提高所述第一氧化硅层和所述第二氧化硅层的表面活性。

30、可选的,所述热压键合的工艺参数包括:所述第一温度为100℃~150℃,热压时间为10分钟~30分钟,热压压力为300牛顿~700牛顿。

31、可选的,所述退火处理的工艺参数包括:所述第二温度为300℃~500℃,退火时间为2.5小时~4小时。

32、综上所述,本发明提供的基于互锁结构的混合键合结构及键合方法,所述混合键合结构包括待键合的第一芯片及第二芯片,待键合的第一芯片上具有第一氧化硅层及凸出于第一氧化硅层的第一铜连接件,待键合的第二芯片上具有第二氧化硅层、设于第二氧化硅层内的凹陷及设于凹陷底部的第二铜连接件,且第二铜连接件的表面设有第一粘附层,其中,待键合的第一芯片及待键合的第二芯片被配置为:在键合前,第一铜连接件凸出第一氧化硅层的高度差小于第一粘附层顶面与第二氧化硅层顶面的高度差,在键合后,第一氧化硅层与第二氧化硅层连接且第一铜连接件伸入凹陷利用第一粘附层与第二铜连接件连接,并以形成互锁结构。在本发明中,使第一芯片的第一铜连接件伸入第二芯片的对应凹陷即可方便地实现第一芯片和第二芯片的无错位对准。相较于铜与铜的直接键合,本发明利用第一粘附层进行连接第一铜连接件和第二铜连接件,可降低键合温度及对铜表面平坦度的要求。考虑到铜的热膨胀系数大于氧化硅的膨胀系数,在键合前第一铜连接件与凹陷内的第一粘附层之间预留有间隙(第一铜连接件凸出第一氧化硅层的高度差与第一粘附层顶面与第二氧化硅层顶面的高度差的差值),在热压键合及退火时,第一铜连接件逐渐膨胀至与第一粘附层和第二铜连接件接触而连接,并基本填充满键合前第一铜连接件与凹陷的侧壁及底部所预留的间隙形成互锁结构,可提高键合退火后的机械稳定性(机械强度),减少键合界面缺陷,防止因结合界面缺陷引发的漏电流和其他可靠性问题,还可因此降低键合退火后第一芯片和第二芯片的应力。而且,在第一芯片和第二芯片上制备用于键合的连接件时完全不需要cmp步骤,完全避免了高精度的cmp设备和cmp工艺的需求。

- 还没有人留言评论。精彩留言会获得点赞!