一种应用于高倍率充放电液冷散热的电池模组及控制方法与流程

本发明涉及的是储能,具体而言,尤其涉及一种应用于高倍率充放电液冷散热的电池模组及控制方法。

背景技术:

1、当前的储能市场还是传统液冷电池模组占主要份额,一般液冷电池模组结构上主要由电池、导热结构胶、水冷板等其它辅助零部件组成,电芯在充放电过程中产生的热量由电芯底部传导至导热结构胶,再由导热结构胶传导至水冷板表面,水冷板表面将热量传导到水冷板流道中的冷却液,冷却液吸收电池热量而被加热,加热后的冷却液将热量以一定的速度携带出去,实现了对电池散热的目的。然而现有的液冷电池模组只能实现低能量密度或低倍率充放电的工况,无法满足高倍率充放电需求;其次现有的液冷电池模组导热路径较为复杂,电芯产生的热量需要依次经过热阻较大的导热结构胶、水冷板面板进行传导,存在多层级的接触面,累计热阻较大,导热效率较低,同时导热结构胶在工艺上也容易出现气泡、导热性能随着时间的推移而衰减,从而加剧了热阻值的增加,会出现电芯之间的温差较大,温度偏高,从而引发一些列的安全风险。此外现有液冷电池模组的成本较高,满足不了市场高性价比的需求,水冷板采用的是铝合金材质,一方面增加了液冷电池模组的重量,使储能集装箱承受较大的受力疲劳损失风险、同时也加剧了在运输途中的振动惯性;另一方面也增加了与电池发生短路的风险;故提供一种应用于高倍率充放电液冷散热的电池模组及控制方法用于解决上述问题。

技术实现思路

1、本发明的目的之一在于提供一种应用于高倍率充放电液冷散热的电池模组及控制方法,以便于解决现有的电池模组散热性能一般不能满足高倍率充放电需求的问题。

2、本发明一种应用于高倍率充放电液冷散热的电池模组及控制方法可以通过下列技术方案来实现:

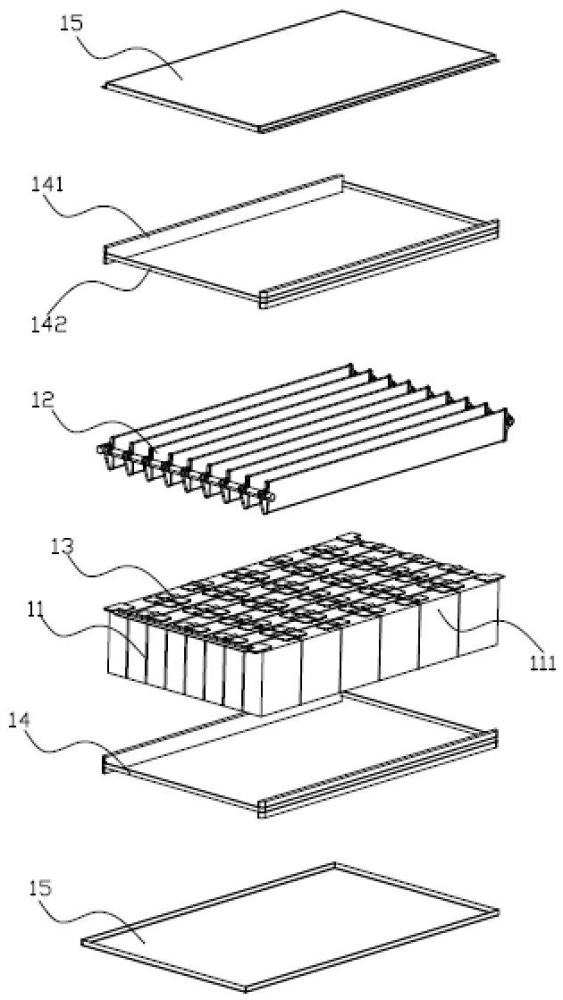

3、本发明一种应用于高倍率充放电液冷散热的电池模组包括:电池组件,其包括呈矩阵排布的多个电池,相邻两个所述电池的长边侧面之间设置有间隙;液冷散热组件,其间隔设置在所述电池组件中,所述液冷散热组件对所述电池组件进行液冷散热操作;多个铝排,其分别电性连接相邻的两个所述电池;至少一个紧固组件,其固定设置在所述电池组件的侧边;两个防护板,其相对设置在所述电池组件的两侧且与所述紧固组件固定连接;

4、其中,所述液冷散热组件包括相对设置在所述电池组件两侧的进液管和连接管,其两者都为中空管道;两端分别与所述进液管、所述连接管连通设置的多个塑流板,其间隔设置在所述电池组件中且分别与对应所述电池的长边侧面紧密贴合接触连接;与所述连接管连通连接的回液管,其对所述连接管中的冷却液进行回流操作。

5、在其中一种实施方式中,所述进液管的一端设置有进液接口,其与外界的冷却液管道接头可拆卸连通设置;所述进液管的另一端采用锥度自密封接口与所述塑流板连通设置。

6、在其中一种实施方式中,所述进液管或者所述进液接口的外表面上喷涂有凝露感应层;所述凝露感应层的表面上包裹有微压感膜。

7、在其中一种实施方式中,所述塑流板包括流道板主体,其为扁平流线型薄壁壳体,所述流道板主体内设置有多条均流的窄流道;分别连通设置在所述流道板主体两端的进液端口和出液端口,所述进液端口与所述进液管连通设置,所述出液端口与所述连接管连通设置,所述进液管中的冷却液通过所述进液端口分别均匀分流到多个所述窄流道中。

8、在其中一种实施方式中,所述进液端口和所述出液端口分别通过熔融方式熔接在所述流道板主体的两端。

9、在其中一种实施方式中,相邻的所述窄流道之间设置有多个高强度的承压筋条。

10、在其中一种实施方式中,所述流道板主体与所述电池贴合的壁面厚度小于0.5mm。

11、在其中一种实施方式中,所述紧固组件包括相对设置在所述电池组件侧边的两个安装侧板;环绕紧固设置在两个所述安装侧板上的束带。

12、在其中一种实施方式中,所述安装侧板上设置有凹槽,所述束带限位设置在所述凹槽中;所述凹槽的两侧分别设置有弧形倒角。

13、本发明一种应用于高倍率充放电液冷散热的控制方法,其应用于上述任一项所述的电池模组中,包括以下步骤:

14、s1,电池模组上电,bms控制系统分别采集电池组件的实时温度tc、微压感膜的实时压力p、模组进水温度tin,确认参数采集过程正常;

15、s2,当电池组件开始高倍率循环充放电,模组进水温度tin≤20℃时,在高倍率充放电过程中,若bms控制系统采集到电池组件的实时温度tc≥40℃,且微压感膜的实时压力p等于进液管出现明显凝露时微压感膜的压力p2时,则bms控制系统向水冷机组下达调整模组进水温度的指令即23℃≥tin>20℃,此时微压感膜的实时压力p等于进液管出现不明显凝露时微压感膜的压力p1,同时bms控制系统下达电池组件由高倍率循环充放电切换到中倍率循环充放电;

16、s3,当电池组件处于中倍率循环充放电,且模组进水温度23℃≥tin>20℃时,在中倍率充放电过程中,若bms控制系统采集到电池组件的实时温度30℃≤tc<40℃,且微压感膜的实时压力p等于进液管出现不明显凝露时微压感膜的压力p1时,则bms控制系统向水冷机组下达调整模组进水温度的指令即25℃≥tin>23℃,此时微压感膜的实时压力p 等于进液管无凝露时微压感膜的压力p0,同时bms控制系统下达电池组件由中倍率循环充放电切换到低倍率循环充放电;

17、s4,当电池组件处于低倍率循环充放电,且模组进水温度tin≥25℃时,在低倍率充放电过程中,若bms控制系统采集到电池组件的实时温度-10℃≤tc<30℃,微压感膜的实时压力p等于进液管无凝露时微压感膜的压力p0时,则bms控制系统向水冷机组下达调整模组进水温度的指令即tin≤20℃,此时微压感膜的实时压力p 等于进液管无凝露时微压感膜的压力p0,同时bms控制系统下达电池组件由低倍率循环充放电切换到高倍率循环充放电;

18、s5,当bms控制系统采集到电池组件的实时温度tc≤-10℃时,bms控制系统下发电池组件停止循环充放电指令,同时模组进水温度tin≥25℃对电池组件进行加热,当电池组件的实时温度tc>-10℃时,bms下达电池组件由低倍率循环充放电切换到高倍率循环充放电。

19、与现有技术相比,本发明一种应用于高倍率充放电液冷散热的电池模组及控制方法的有益效果为:

20、本发明一种应用于高倍率充放电液冷散热的电池模组及控制方法中水冷机组的冷却液依次通过进液管、塑流板、连接管、回流管回流到水冷机组中循环流道,同时塑流板中设置有多个均流的流道且分别与电池的长边侧面紧密贴合连接,能有效地满足高倍率充放电工况,解决了现有的电池模组散热性能一般不能满足高倍率充放电需求的问题;电池的两个长边侧面直接与扁平薄壁的塑流板紧密贴合连接,使得导热路径直接单一,热阻较低,散热效率较高;采用塑流板直接对电池的两个的两个长边侧面进行液冷散热,散热面大,且散热面就是电池主要发热面,单颗电池上下的温差极低;塑流板采用多组均流的流道并联的方式,使冷却液的流阻较小;通过设置凝露感应层和微压感膜的配合,使得进液温度可以控制在产生凝露温度以上,杜绝了凝露的产生;采用多组流道直接与电池长边侧面紧贴的方式,一个电池故障可以直接拆卸更换,可维修性高;由于电池模组的散热效率高,电池的温度始终控制在较低的温度,充放电过程不需要静置,可长时间连续循环充放电,循环充放电时间短,充放电效率高;液冷散热组件中的部件都是采用非金属材质,降低了电池与金属短路的风险,且采用塑料流道整体重量轻,降低了模组承重件的疲劳损失风险和运输过程的振动惯性,有效杜绝了承重件的形变风险,同时采用塑料流道,降低成本,提高了性价比。

- 还没有人留言评论。精彩留言会获得点赞!