一种制备高矫顽力烧结钕铁硼磁体的方法

本发明属于稀土永磁材料制备,更具体地说,特别涉及一种制备高矫顽力烧结钕铁硼磁体的方法。

背景技术:

1、烧结钕铁硼永磁材料由于其具有优良的硬磁性能、恒定的磁场和高效的能量转换功能,已成功应用于各种高效节能、小型可靠的多功能永磁器件中,未来日新月异的新能源和新设备将对烧结钕铁硼磁体的功能提出更高的需求。

2、烧结钕铁硼是一种多相结构晶体,主相nd2fe14b中强烈的原子间交换作用和晶格间的各向异性为磁体提供内禀强磁性,晶界相作为低熔点非磁性相分布在主相晶粒边界和三角交隅处,可以有效隔离主相晶粒间的磁交换耦合。这种特有的网状晶界分布也会造成磁体热稳定性较差,在高温工作环境寿命变短、性能恶化。重稀土dy和tb通常被加入钕铁硼磁体中,用以提高磁体的矫顽力和热稳定性。近年来,由于对高性能钕铁硼磁体的需求增多以及重稀土dy和tb的资源短缺,使得重稀土dy和tb的价格水涨船高,所以如何在制备高性能钕铁硼磁体中减少重稀土dy和tb的用量成为广泛研究的热点。

3、晶界添加作为改善烧结磁体晶界结构,同步提升剩磁和矫顽力且工艺流程简单受到广泛关注,这种方式不受磁体形状尺寸限制,且规避了扩渗热处理及反复机加工复杂流程,可明显降低生产成本投入。如专利号为201910899426.8的中国发明专利,提供了一种采用重稀土化合物、高熔点金属作为晶界相引入调控晶界结构结合放电等离子烧结技术,缩短了制备流程实现烧结钕铁硼磁体磁性能的提升,但是采用此种方式制备钕铁硼磁体会消耗大量重稀土,而当前的形势是重稀土元素资源越来越短缺。又如专利号为202311506703.7的中国发明专利,提供了一种通过钕铁硼磁体气流磨制备过程中超细粉的回收利用、原位还原反应、低熔点合金的加入及晶界扩散技术相结合来制备高性能钕铁硼磁体,其中使用混合晶界扩散粉末与丙酮溶液混合使其具有良好的粘连作用,但其难以在附着过程保持扩散物既定的多元合金特性,使扩散效果大打折扣,并且将多元合金锭破碎成粉末或制备涂覆料浆的过程中,工艺流程繁琐复杂,批次扩散产品的一致性差,且由于稀土合金粉末较细的粒度要求,较易造成合金组元的氧化,破坏多组元合金扩散物的低熔点,浪费稀土元素的同时恶化扩散效果。鉴于此开发一种既能提高钕铁硼性能且节约成本的钕铁硼磁体材料制造方法至关重要。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种制备高矫顽力烧结钕铁硼磁体的方法,以解决现有技术中,传统的钕铁硼磁体制备方法稀土资源利用率低,会消耗大量重稀土,导致提高了生产成本的技术问题。

2、本发明一种制备高矫顽力烧结钕铁硼磁体的方法的目的与功效,由以下具体技术手段所达成:

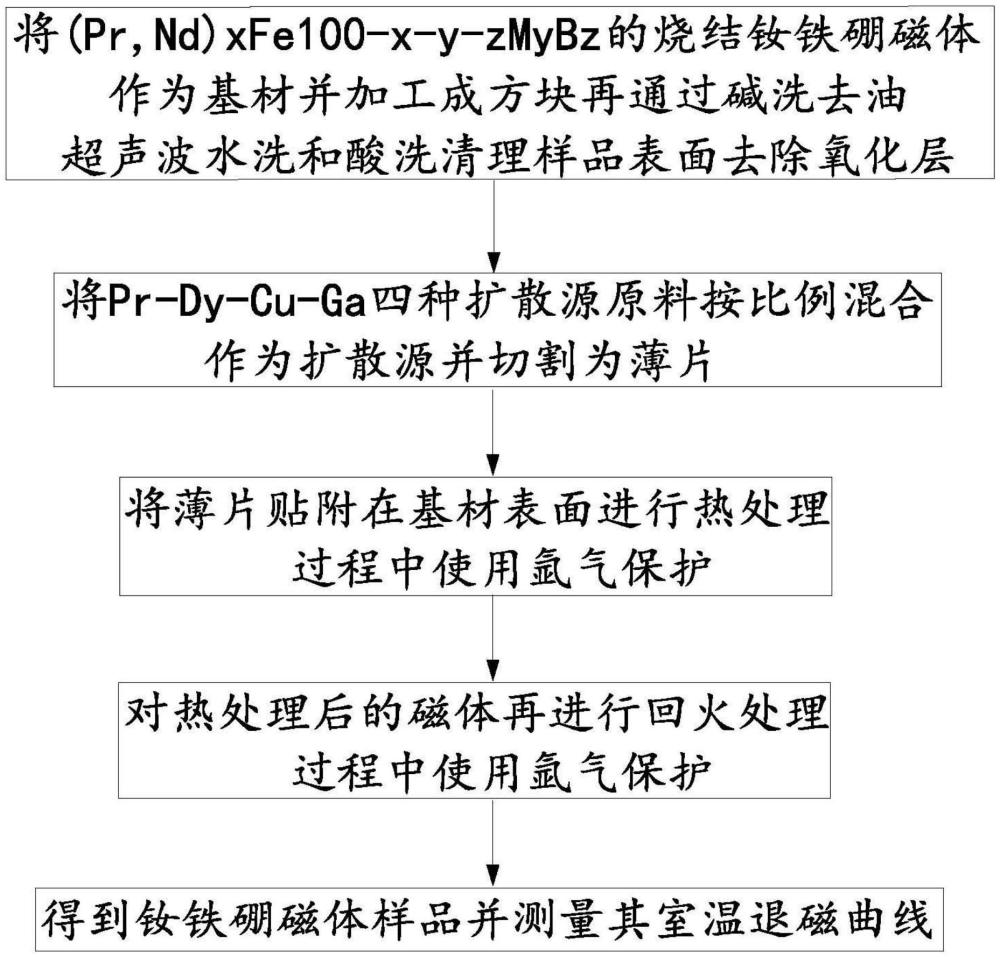

3、1一种制备高矫顽力烧结钕铁硼磁体的方法,包括有以下步骤:

4、步骤一:以成分为(pr,nd)xfe100-x-y-zmybz的烧结钕铁硼磁体作为基材,其中m为cu、al、ga、mg、la、ce、dy、zr、gd、co中的至少一种,将基材加工为方块,通过碱洗去油、超声波水洗和酸洗清理样品表面以去除氧化层;

5、步骤二:将pr-dy-cu-ga四种扩散源原料按比例混合后经真空电弧熔炼炉多次熔炼得到均匀性较好的合金铸锭作为扩散源,将扩散源合金切割成薄片并对其表面轻微打磨,然后酸洗加超声波清洗以去除表面氧化层;

6、步骤三:将薄片贴附在基材表面进行热处理,在温度750~900℃下扩散4~6h,过程中使用氩气保护;

7、步骤四:对热处理后的磁体再进行回火处理,温度为470~550℃,时间为2~3h,过程中使用氩气保护;

8、步骤五:得到钕铁硼磁体样品并测量其室温退磁曲线。

9、在一个优选地实施方式中,在步骤一中,所述pr、nd、fe、m与b按重量份数的总份为100份,其中所述pr与nd之和为x份,m为y份,b为z份,分别是:x为28~32份、y为0~2份、z为0.8~1.2份与fe为100-x-y-z份。

10、在一个优选地实施方式中,所述基材加工的规格为长10mm、宽10mm与高5mm的方块,其高即厚度方向为磁场取向方向。

11、在一个优选地实施方式中,所述碱洗去油所需溶液成份分别为:氢氧化钠40~60g/l、碳酸钠碳酸钠50~70g/l、磷酸钠30~40g/l与硅酸钠25~40g/l,温度为70~80℃,时间为3~5min。

12、在一个优选地实施方式中,所述超声处理的时间为30~60min,频率为20~80khz,超声温度为50~80℃。

13、在一个优选地实施方式中,所述酸洗所需溶液为硝酸40~50ml/l,硫脲0.3~0.6g/l,时间30s。

14、在一个优选地实施方式中,在步骤二中,所述pr-dy-cu-ga混合比例按重量份数:pr为1份、dy为0.5~4份、cu为0.003~0.02份与ga为0.003~0.02份。

15、在一个优选地实施方式中,在步骤二中,所述pr-dy-cu-ga混合比例按重量份数:pr为1份、dy为0.4~4份、cu为0.002~0.001份与ga为0.002~0.001份。

16、在一个优选地实施方式中,在步骤二中,所述pr-dy-cu-ga混合比例按重量份数:pr为1份、dy为0.3~3份、cu为0.0021~0.0095份与ga为0.0021~0.0095份。

17、在一个优选地实施方式中,所述扩散源合金切割为长8mm与宽8mm的见方,厚度为200μm的薄片。

18、本发明以烧结钕铁硼磁体作为基材,并在其上贴附合金薄片,通过晶界扩散处理优化磁体性能,避免了在基材制备过程中就添加大量的重稀土元素。设计四元合金扩散源,而不是直接使用tb和dy,也是从减少重稀土用量、控制材料成本的方向出发。本发明中用部分轻稀土元素pr代替重稀土元素dy所制备的pr-dy-cu-ga四元合金扩散源,既减少了dy的使用也使晶界扩散后的磁体性能更为优化。更多低熔点pr元素的添加可以很好地修饰磁体的微观组织,减少了晶界处的缺陷,使富nd相分布更均匀,形成连续薄带状环绕在主相晶粒周围,更好地抑制了主相晶粒直接接触,使主相晶粒的尺寸更小且数量增多,晶粒边界变得清晰、光滑,并共晶形成了(nd,pr,dy)2fe14b壳层,增强了晶界边界的各向异性场。而且本发明中低熔点元素cu和ga在晶界扩散热处理时可以大幅改善富稀土相流动性,有利于扩散源中的重稀土元素扩散至钕铁硼基材更深处。本发明以期在优化稀土资源利用率、减少生产成本的基础上获得性能优异的烧结nd-fe-b磁体,从而满足绿色环保的要求。

19、现有技术相比,本发明具有如下有益效果:

20、1.采用烧结钕铁硼磁体为基材,通过在其上贴附合金薄片进行晶界扩散处理来优化磁体性能;在这个过程中,避免了在基材制备初期就添加大量重稀土元素;特别地,采用pr-dy-cu-ga四元合金扩散源,用部分轻稀土元素pr代替重稀土元素dy,减少了dy的使用量,同时使晶界扩散后的磁体性能更优,可以更好地修饰磁体微观组织,减少晶界处的缺陷,让富nd相分布更均匀,形成连续薄带状环绕主相晶粒,抑制主相晶粒直接接触,使主相晶粒尺寸变小且数量增多、晶粒边界清晰光滑,并共晶形成(nd,pr,dy)2fe14b壳层,增强晶界边界的各向异性场,从而在提升磁体性能的同时,减少了重稀土元素的用量。

21、2.通过使用四元合金扩散源替代直接使用tb和dy等方式,减少了重稀土的用量,降低了材料成本;同时,低熔点元素cu和ga在晶界扩散热处理时可改善富稀土相流动性,有利于扩散源中的重稀土元素扩散至钕铁硼基材更深处,进一步提升了资源利用效率,在获得性能优异的烧结nd-fe-b磁体的同时,满足了绿色环保的要求。

- 还没有人留言评论。精彩留言会获得点赞!