一种锂电池模组的组装工艺的制作方法

本发明涉及锂电池组装处理,更具体地,涉及一种锂电池模组的组装工艺。

背景技术:

1、锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。锂电池pack在早期重要指锂离子电池组的加工组装,重要是将锂电芯,锂离子电池保护板,电池连接片等通过电池pack工艺组合加工成客户要的产品;随着近年来新能源汽车、智能手机、笔记本电脑等产品的逐渐发展,对锂电池的需求逐渐升高;锂离子电池能量密度逐渐提高。传统锂电池pack工艺只采用对电池简单的包装,并没有严格的要求,导致制造出来的锂电池出现很多不合格现象。

2、与现有最接近的技术为,公开号:cn111463393a,一种电池包pack方法,锂电池pack的生产流程:电芯外观、厚度检测→电芯测试→电芯贴3m双面胶→电芯贴底片→电芯正负极贴镍片→电芯点焊镍片→点焊保护板→焊接效果检测→粘支架→性能初检→成品性能测试→标贴纸对位→包标→外观全检→高温老化→负载测试→装胶带→装箱。

3、现有的pack方式人工程度高,组装效率低,且组装精度较低,无法满足较高的组装需求。

4、有鉴于此,本发明提出一种组装良品率高的、组装效率高的,一种锂电池模组的组装工艺。

技术实现思路

1、本发明的目的在于,本发明提出一种组装良品率高的、组装效率高的,一种锂电池模组的组装工艺。

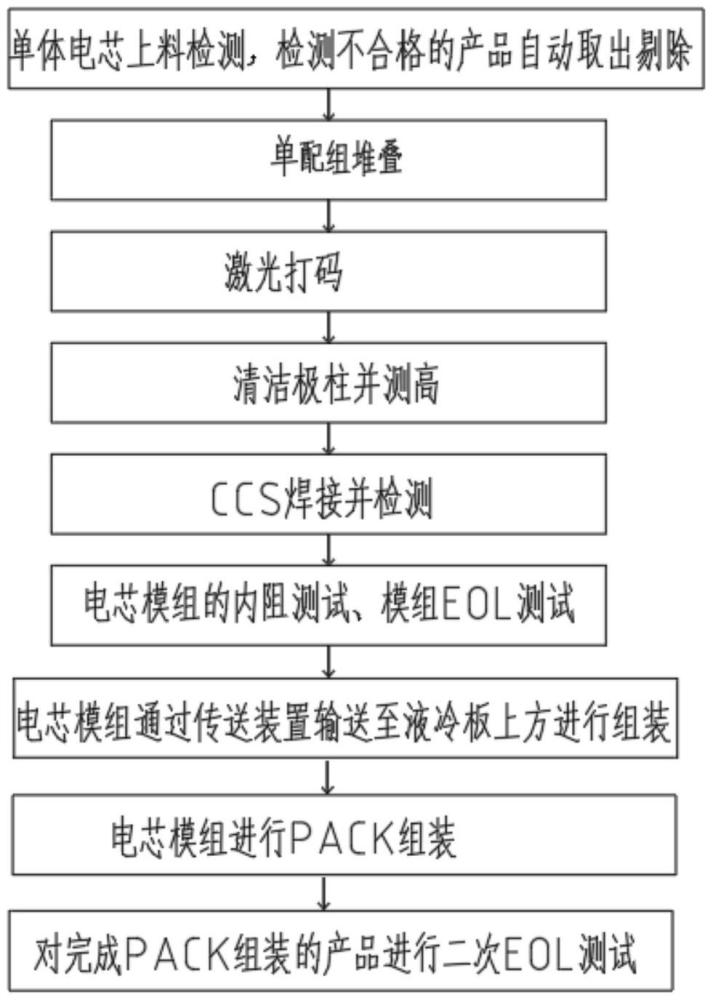

2、一种锂电池模组的组装工艺,其特征在于,包括以下步骤:

3、步骤一:单体电芯上料检测,检测不合格的产品自动取出剔除;

4、步骤二:配组堆叠,将每块电芯与相邻的电芯的接触面贴敷环氧板,随后将电芯的极柱朝上放置朝上,电芯的贴敷环氧板的一面与相邻电芯的贴敷环氧板的相对面挤靠形成电芯模组并打带;

5、步骤三:激光打码,打带后输送至下工位,并依次对电芯进行扫码后对电芯模组的端板进行激光打模组二维码并读取;

6、步骤四:清洁极柱并测高,激光打码后电芯模组输送至下工位进行激光自动清洗极柱,清洗同时进行检测极柱的高度和位置,极柱的高度不合格的模组输送到后面工位下线;

7、步骤五:ccs焊接并检测,对电芯模组进行ccs焊接并进行焊后检查,其中,ccs焊接时,输入功率为3800w-4000w,焊接速度为100-120mm/s,焊接高度33.9-34.1cm,若符合焊接检查进入步骤六,若未成功则进行检查;

8、步骤六:电芯模组的内阻测试、模组eol测试,对焊接后的电芯模组进行自动总压内阻测试、模组eol测试,若符合自动总压内阻测试、模组eol测试通过,进入步骤七,若未成功则进行检查;

9、步骤七:电芯模组通过传送装置输送至液冷板上方进行组装,同时传送装置将模组底座还送至步骤一中的组装工位,其中,液冷板上方进行涂胶,将电芯模组吊装使之与模组底座分离,将电芯模组移动至涂完胶的液冷板上方进行压合组装;

10、步骤八:电芯模组进行pack组装;

11、步骤九:对完成pack组装的产品进行二次eol测试,若符合自动总压内阻测试、模组eol测试通过,则完成加工,若未成功则进行检查。

12、在一些实施方式中,在步骤一中,单体电芯有序的排列在上料架上,且电芯的极柱朝上放置。

13、进一步的,在步骤一中,依靠ccd装置对摆放电芯的上料架的四角拍照,记录每个电芯位置,并将每个电芯的位置传送至控制面板,以便于后续的电芯的抓取。

14、进一步的,在步骤一中,将单个电芯夹持住后旋转90度,依次平放至上料输送带上,电芯的极柱朝外进行运输至检测单元。

15、进一步的,在步骤一中,机械手对单个电芯的侧壁进行抓取并水平运输至内阻和电压的检测装置处,依次进行单个电池的内阻和电压的测试,并剔除不良品,并通过扫描机构扫描每个电芯特有的二维码记录每个电芯的检测信息。

16、进一步的,在步骤一中,在检测过程中,若只是电芯的极柱的正负极错误,则只需要进行360度旋转纠正。

17、在一些实施方式中,在步骤二中,将贴敷环氧板的电芯旋转90度,使得电芯的极柱朝上,放置在过渡工站上,松开机械手,再次抓取电芯,放置于输送带上,输送至挤压装置进行左右挤压,前后推齐,随后最外部的两侧添加电器连接板形成的电芯模组,在达到钢带的行程后对电芯模组进行人工套钢带。

18、进一步的,电芯模组由7-13个电芯组成。

19、在一些实施方式中,在步骤三中,将套带好的电芯模组随着衬托板一起运输,机械手进入电芯模组底部,机械手的插入部位为相邻的两块电芯的缝隙处,运输电芯模组至激光打码机构,进行电芯模组的激光打码。

20、在一些实施方式中,在步骤四中,自动极柱清洗时的清洁参数包括清洁高度、清洁速度、清洁功率,清洁高度为33.5-34cm,清洁速度为1000-1400mm/s,清洁功率为80-120w。

21、进一步的,分选参数为电压:3.29v-3.3v内阻:0-0.3mω。

22、在一些实施方式中,在步骤五中,ccs焊接时具体为,焊接速度90毫米/秒,空程速度为2000毫米/秒,功率为65%,波形号为15,频率为85hz,占空比为100%,开光延时为60微秒,关光延时为10微秒,拐角延时为50微秒,红光速度为500毫米/秒。

23、在一些实施方式中,在步骤五中,对电芯模组进行焊后目检检查,保证焊缝无偏移,黑孔,余高小于1mm,焊缝宽度>3mm,巴片与极柱间隙小于0.3mm,使用撬棒对焊接巴片进行撬检,巴片无晃动,焊后检查参数包括焊缝宽度、余高、巴片间隙、凹坑、轨迹直径,焊缝宽度为3mm-6mm,余高为0-1mm,巴片间隙为0-0.3mm,凹坑为-0.5mm-0mm,轨迹直径为10mm。

24、在一些实施方式中,在步骤六中,对焊接后的电芯模组进行自动总压内阻测试,使用电压内阻测试装置对焊接后的电芯模组进行测试,总压内阻设定参数包括总压、内阻,总压为42.77v-42.9v,内阻<4mω。

25、在一些实施方式中,在步骤六中,对焊接后的电芯模组进行自动总压内阻测试,使用电压内阻测试装置对焊接后的电芯模组进行测试,总压内阻设定参数包括总压、内阻,总压为42.77v-42.9v,内阻<4mω。

26、在一些实施方式中,在步骤七中,液冷板上方进行涂胶具体为,在液冷板的两端均设有一第一胶条,相邻的第一胶条之间间隔平行设有三根第二胶条,相邻的第一胶条、第二胶条之间均形成涂胶区,涂胶区内涂有ab结构胶条,ab结构胶条为波浪折叠型。

27、进一步的,涂胶区内涂有ab结构胶条,涂胶起始时间到压合组装时间需要小于30min。

28、本发明的有益效果:本发明提出一种锂电池模组的组装工艺,通过步骤一至步骤九,电芯模组通过传送装置输送至液冷板上方进行组装,同时传送装置将模组底座还送至步骤一中的组装工位,液冷板上方进行涂胶,将电芯模组吊装使之与模组底座分离,将电芯模组移动至涂完胶的液冷板上方进行压合组装,组装时多次进行检测,保证锂电池pack质量,提高良品率,同时无需人工进行运输组装,智能化加工,大大提高组装效率。

- 还没有人留言评论。精彩留言会获得点赞!