一种抗UV环保光伏太阳能电缆、制备方法及其应用与流程

本发明涉及电缆材料领域,具体涉及一种抗uv环保光伏太阳能电缆。

背景技术:

1、基于光伏太阳能电缆在严苛户外环境中的长期应用需求,确保其绝缘材料具备优异的阻燃和抗紫外线性能显得尤为重要。由于光伏电缆需要长期暴露在强烈的阳光下,uv辐射会加速绝缘层的老化,导致其机械性能和电气性能下降,进而缩短电缆的使用寿命。因此,绝缘材料必须具有卓越的抗紫外线能力,以延长其户外使用寿命,确保光伏系统的稳定运行。此外,光伏电缆常常布设于建筑物、工厂和其他易燃环境中,一旦电缆发生故障,火灾的风险极高,阻燃性成为保障系统安全运行的关键指标。因此,绝缘材料需要具备高效的阻燃性能,能够在火源附近迅速抑制火势,减少火灾的蔓延风险。满足阻燃和抗紫外线这两大性能需求,不仅能够显著提升光伏电缆的综合性能,还能够拓宽其应用范围,尤其是在复杂、多变的户外环境中,这将大大推动光伏行业的技术进步,促进绿色能源的推广和普及。

2、然而,现有的材料技术在阻燃和抗紫外线性能方面仍然存在较大不足。如公开号为cn102254597a的中国专利公开了一种光伏电缆及其制造方法,但其缺乏抗紫外线的设计,在长期紫外线辐射下的耐候性较差,易出现老化和开裂的问题,影响了电缆的使用寿命。此外,现有的阻燃添加剂往往会导致材料的机械性能下降,无法在保证阻燃效果的同时维持材料的强度和柔韧性。这些不足主要源于材料的分子结构设计和阻燃添加剂的选择不够优化,无法有效兼顾uv稳定性和阻燃效果,导致材料在满足某一项性能需求时,往往会牺牲其他性能。因此,开发一种能够平衡阻燃性、抗紫外线能力和机械性能的新型绝缘材料,成为当前光伏电缆行业亟待解决的技术难题。

技术实现思路

1、 (1)解决的技术问题

2、本发明的目的是提供一种具备优异阻燃性、抗紫外线性能、环保性和耐久性的抗uv环保光伏太阳能电缆,用于满足太阳能电站、屋顶太阳能板系统和光伏农业设施中长期暴露在户外环境下的特殊需求。

3、 (2)技术方案

4、为了实现上述目的,本发明提供如下的技术方案:

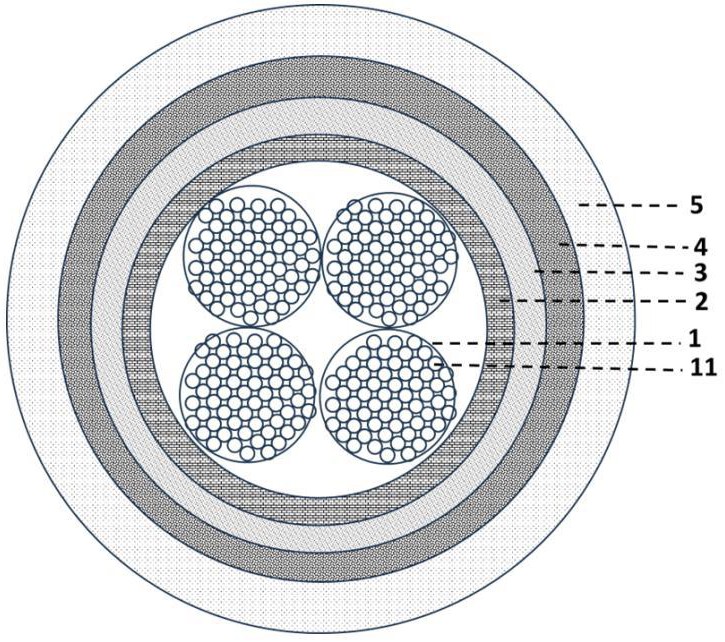

5、一种抗uv环保光伏太阳能电缆,由内到外依次为缆芯、隔绝层、绝缘层、屏蔽层和外层;

6、所述的外层为改性阻燃双组分聚氨酯与聚酯复合绝缘材料,以重量份数计,由50~70份改性聚氨酯母粒、30~50份改性聚酯母粒、0.1~0.5份抗氧化剂和0.1~0.5份硬脂酸锌混合均匀后通过熔融包挤制备而成;

7、所述的抗氧化剂为irganox 1010抗氧化剂;

8、所述的改性聚氨酯母粒由表面改性二氧化钛/氢氧化镁填料、蒙脱土、热塑性聚氨酯和硬脂酸锌通过熔融挤出造粒获得;

9、所述的表面改性二氧化钛/氢氧化镁填料为二氧化钛/氢氧化镁填料经γ-氨丙基三乙氧基硅烷表面改性获得;

10、所述的改性聚酯母粒由苯并咪唑单体、聚乙二醇、钛酸四丁酯和对苯二甲酸通过共聚反应制备,然后经过干燥切粒获得。

11、进一步,所述的改性聚氨酯母粒的制备方法为:以重量份数计,将2.5~6.5份表面改性二氧化钛/氢氧化镁填料、1.5~3.5份蒙脱土、30~65份热塑性聚氨酯和0.5~1.5份硬脂酸锌加入混料机,以转速为1000~1500rpm混合5~10min,然后加入双螺杆挤出机中,设置挤出温度为180~200°c,螺杆转速为100~200 rpm然后挤出成型,最后造粒获得改性聚氨酯母粒。

12、进一步,所述的表面改性二氧化钛/氢氧化镁填料的制备方法为:以重量份数计,将1.0~3.5份γ-氨丙基三乙氧基硅烷和30份乙醇混合均匀后,然后以逐滴滴加的方式滴加100份去离子水,滴加完成后继续加入将8~16份二氧化钛/氢氧化镁填料,接着搅拌加热至50~80°c,搅拌时间为60~120min,搅拌完成后过滤混合溶液保留滤渣,然后用去离子水洗涤1次滤渣,最后在室温下将滤渣真空干燥完全,获得表面改性二氧化钛/氢氧化镁填料;

13、进一步,所述的二氧化钛/氢氧化镁填料由氢氧化镁微米颗粒和均匀分布在其表面的二氧化钛纳米线组成。

14、进一步,所述的二氧化钛纳米线为原位生长呈发散状均匀分布在氢氧化镁微米颗粒表面。

15、进一步,所述的二氧化钛纳米线的平均直径为30~90nm,平均长度为200~650nm。

16、进一步,所述的氢氧化镁微米颗粒和二氧化钛纳米线的质量比为(75~90)%:(10~25)%。

17、进一步,所述的二氧化钛/氢氧化镁填料的制备方法为:以重量份数计,将20~35份氢氧化镁微米颗粒、2.0~5.0份钛酸四异丙酯和100份乙醇混合均匀后加入反应釜中,然后加热至250~280℃,保温240~360min进行水热反应,然后降温到室温后将水热反应溶液进行过滤保留滤渣,接着用乙醇洗涤滤渣3次,最后在室温下真空干燥完全得到二氧化钛/氢氧化镁填料。

18、本发明采用改性聚氨酯母粒中表面改性二氧化钛/氢氧化镁填料,设计主要用于增强电缆的阻燃性、机械强度和抗紫外线性能。二氧化钛/氢氧化镁填料经过γ-氨丙基三乙氧基硅烷的表面改性后,能够显著提高其与聚氨酯基体的相容性,从而在材料体系中形成更加均匀的分散,确保其在提高阻燃性能的同时,不影响电缆的机械性能。表面改性过程通过化学键合方式使得二氧化钛和氢氧化镁填料与聚合物基体之间形成强烈的界面相互作用,进一步提高了填料对基体的增强效果。本发明中,二氧化钛作为纳米填料,具有优异的抗紫外线能力。其纳米线结构具有较大的比表面积,并且通过原位生长方式均匀分布在氢氧化镁微米颗粒表面,这种发散状结构的纳米线能够有效吸收和散射紫外线,增强材料的耐候性。二氧化钛纳米线与氢氧化镁微米颗粒的复合填料不仅赋予材料优异的抗紫外线性能,还通过氢氧化镁的阻燃特性进一步提升了材料的阻燃性能。氢氧化镁作为无机阻燃剂,在高温下释放水分,稀释燃烧过程中产生的可燃气体,同时吸收热量,延缓材料的热分解,有效地提高了材料的阻燃等级。此外,蒙脱土的引入进一步增强了材料的阻燃性和机械强度。蒙脱土作为层状硅酸盐,能够在材料中形成物理阻隔屏障,延缓热量和氧气的传递,从而提高材料的阻燃性。同时,蒙脱土的层状结构在聚氨酯基体中起到补强作用,进一步提升了材料的机械性能。蒙脱土与表面改性后的二氧化钛/氢氧化镁填料协同作用,使得材料在保持优异阻燃性的同时,具有更高的抗冲击和抗拉伸性能。硬脂酸锌在本发明中作为润滑剂和稳定剂,能够有效改善材料的加工性能,降低熔融挤出过程中的摩擦力,从而提高材料的加工效率和表面光滑度。

19、进一步,所述的热塑性聚氨酯由聚酯型热塑性聚氨酯和聚醚型热塑性聚氨酯按照质量比为3:1组成。

20、本发明进一步优化了材料的性能,通过将聚酯型热塑性聚氨酯与聚醚型热塑性聚氨酯按照质量比3:1组合使用,实现了二者性能的协同增强。聚酯型热塑性聚氨酯具有优异的机械强度和耐热性,能够提升材料的耐磨性和抗拉强度;而聚醚型热塑性聚氨酯则拥有更好的柔韧性和耐水解性,有效改善材料在潮湿环境中的稳定性。两者的合理配比不仅提高了材料的整体耐候性和机械性能,还确保了其在实际应用中的长久性和环境适应性。

21、进一步,所述的改性聚酯母粒的制备方法为:以重量份数计,将60~80份对苯二甲酸、40~55份聚乙二醇和10~18份苯并咪唑单体加入反应釜,在氮气气氛下加热至170~185℃,接着加入0.02~0.08份钛酸四丁酯,继续加热至220~240℃,以搅拌转速为60~100rpm,搅拌时间为60~120min进行共聚反应,反应完成后冷却到室温干燥完成后进行造粒获得改性聚酯母粒。

22、进一步,所述的苯并咪唑单体的制备方法如下:在室温下,以重量份数计,将30~45份焦亚硫酸钠、28~35份对甲酰基苯甲酸甲酯、30~38份3,4-二氨基苯甲酸加入300份n,n-二甲基甲酰胺混合均匀后,将溶液加热至120~140℃,搅拌240~480min,搅拌完全后将其倒入500份-5~0℃冰水混合物中,然后取冰水混合物上层悬浮液于烧杯中,在室温下搅拌30~60min,接着过滤悬浮液去黄色沉淀物,然后用去离子水洗涤3次后,最后在室温下真空干燥获得苯并咪唑单体。

23、本发明采用改性聚氨酯母粒的设计主要用于增强电缆的阻燃性、机械强度和耐久性,首先苯并咪唑单体的炭化能力在高温环境下形成保护层,赋予共聚酯优异的防火安全性和抗滴落性能,有效减少了火灾中的熔滴现象,提升了电缆的安全性能。其次,苯并咪唑单体和由对苯二甲酸与聚乙二醇共聚形成的聚酯基体通过氢键和π-π叠层相互作用进一步形成了稳定的物理交联网络,显著提高了材料的机械性能和耐久性。这一物理交联网络通过增强聚合物链之间的相互作用,使得材料在高温和机械应力作用下表现出更优异的强度和稳定性。同时,炭化能力和物理交联结构的协同作用,不仅提升了材料的热稳定性,还增强了其加工性能,使得改性聚酯母粒能够在复杂的加工环境中保持良好的流动性和可加工性,确保电缆外层材料的整体性能优异且长久可靠。

24、进一步,所述的缆芯包括多根导体;所述每一根导体由多根镀锡铜单丝扭绞而成;所述镀锡铜单丝的直径为0.15~0.32mm;

25、进一步,所述的隔绝层为玻璃纤维带;所述的玻璃纤维带的厚度为0.1~0.25mm;

26、进一步,所述的绝缘层为交联聚乙烯;所述绝缘层的厚度为1.0~2.5mm;

27、进一步,所述的屏蔽层为铜丝编织的屏蔽层,所述的铜丝的直径为0.12~0.20mm,所述的编织密度为85~95%;

28、本发明还提供一种抗uv环保光伏太阳能电缆的制备方法,包括以下步骤:

29、s1:制备缆芯:采用多根镀锡铜单丝扭绞形成导体,接着将多根导体扭绞形成缆芯;

30、s2:制备隔绝层:将玻璃纤维带缠绕在缆芯外面形成隔绝层;

31、s3:制备绝缘层:在隔绝层外面通过挤出工艺包覆一层交联聚乙烯作为绝缘层;

32、s4:制备屏蔽层:在绝缘层外侧通过铜丝编织一层屏蔽层;

33、s5:制备外层:将改性聚氨酯母粒、改性聚酯母粒、irganox 1010抗氧化剂和硬脂酸锌加入混料机,以转速为30~60 rpm混合10~15min,然后加入双螺杆挤出机中,设置挤出温度为180~220°c,螺杆转速为100~200 rpm,然后在屏蔽层外侧包挤一层外层。

34、本发明还提供一种抗uv环保光伏太阳能电缆在太阳能电站、屋顶太阳能板系统、光伏农业设施中的应用。

35、本发明的目的是提供一种具备优异阻燃性、抗紫外线性能、环保性和耐久性的光伏太阳能电缆,用于满足太阳能电站、屋顶太阳能板系统和光伏农业设施中长期暴露在户外环境下的特殊需求。为实现这一目标,本发明设计了一种基于改性阻燃双组分聚氨酯与聚酯复合绝缘的新型电缆,通过合理选择和组合材料,使电缆在高温、紫外线辐射、湿度变化等恶劣气候条件下能够保持稳定的性能。具体而言,电缆采用镀锡铜单丝组成的导体,增强了其导电性能和抗氧化能力;采用玻璃纤维带作为隔绝层,提供了良好的机械强度和耐热性;绝缘层选用交联聚乙烯,确保了电气绝缘稳定性;屏蔽层则通过铜丝编织,提供电磁屏蔽和抗干扰能力。最终,通过在外层包覆由改性聚氨酯和聚酯复合材料制成的外护套,不仅赋予电缆优异的耐候性、抗紫外线性能和阻燃性,还提升了其环保特性,确保电缆在光伏系统中的安全、稳定和可持续应用。

36、(3)有益的技术效果

37、1. 本发明通过采用表面改性二氧化钛/氢氧化镁填料,与蒙脱土、硬脂酸锌等组分协同作用,显著提升了电缆的阻燃性、机械强度及抗紫外线性能。二氧化钛的抗紫外线能力与氢氧化镁的阻燃效果结合,使得材料在高温下具备优异阻燃性,同时在长期紫外线辐射下保持稳定;蒙脱土的层状结构进一步增强了阻燃和机械性能,确保材料在高应力环境中的稳定性。硬脂酸锌则改善了加工性能,提升了生产效率与产品质量。整体上,各组分的协同作用实现了多重性能的优化,解决了现有光伏电缆在户外使用中的老化及阻燃性差等难题,具有广泛的应用前景。

38、2. 本发明通过采用改性聚氨酯母粒,显著提升了电缆的阻燃性、机械强度和耐久性。相较于现有技术,本发明引入苯并咪唑单体,其炭化能力在高温下形成保护层,减少了火灾中的熔滴现象,提升了防火安全性。同时,苯并咪唑与聚酯基体通过氢键和π-π叠层相互作用,形成更加稳定的物理交联网络,增强了材料的机械性能和耐久性,使其在高温与机械应力下保持更优异的强度和稳定性。各组分的协同作用确保了材料的热稳定性和加工性能,优化了材料在复杂加工环境中的流动性和可加工性。整体上,本发明不仅实现了阻燃性能的提升,还增强了电缆的安全性和使用寿命,特别适用于需要长期暴露于恶劣环境的电缆应用领域,具有广阔的市场前景。

39、3. 本发明提供了一种具备优异阻燃性、抗紫外线性能、环保性和耐久性的光伏太阳能电缆,专为长期户外使用设计。通过改性阻燃双组分聚氨酯与聚酯复合绝缘材料的合理组合,电缆在高温、紫外线和湿度等恶劣环境下保持性能稳定。采用镀锡铜单丝提升导电性和抗氧化性,玻璃纤维带增强机械强度和耐热性,交联聚乙烯确保电气绝缘性,铜丝编织屏蔽层提供良好的电磁屏蔽和抗干扰效果。外护套则赋予电缆出色的耐候性、阻燃性和环保性,确保其在光伏系统中的安全、稳定和长期使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!