一种真空烧结生产线及真空烧结方法与流程

本发明属于先进装备领域,特别涉及一种真空烧结生产线,以及采用该生产线实施的真空烧结方法,用于稀土永磁等材料的真空烧结。

背景技术:

1、2020年后,随着智能手机、新能源汽车、机器人、人工智能和航空航天的发展,对稀土永磁的需求越来越大,稀土成为全球紧缺物资。稀土是17种元素的总称,以氧化物的形式混合在一起。钕铁硼稀土永磁主要应用轻稀土镨、钕和重稀土镝、铽,镨钕占稀土总量的20%左右,重稀土镝铽不到稀土总量的5%;占稀土总量70%的轻稀土元素镧、铈等得不到应用,重稀土元素镝铽供应紧张,稀土资源应用极端不平衡,造成稀土资源的极大浪费。

2、稀土永磁材料的产业化制备一般采用粉末冶金技术,将稀土永磁合金制成3-5μm的粉末,在磁场下取向成型,取出后进行密封包装、等静压、去掉包装后进行真空烧结,获得稀土永磁烧结毛坯,即稀土永磁材料。稀土永磁合金粉末极易氧化,在大气中能自己燃烧,在稀土永磁的生产过程中必须与大气隔离。目前,行业内使用的磁场压机和真空烧结炉大多是由不同厂家生产的,存在产线适配度不佳的现象。在将合金粉末进行成型制成压坯到烧结毛坯之间的制程,大多需要人工参与操作来完成物料的准备、摆放装盒、把料盒叠堆装炉,以及物料在各工序之间的运送、烧结毛坯的出炉取料等工作,这样会带来几方面的问题,包括,物料在人工操作时容易暴露在外界环境中导致不同程度的氧化,影响稀土永磁材料性能的进一步提高;另外,人工操作不仅会降低生产效率、耗费人力资源,增加生产成本,还会由于人工操作的不确定性影响产品品质的稳定性,给产品生产带来一定的不良率。另外,当真空烧结工序结束后,需要将多层摞在一起的料盒分层平铺,烧结的毛坯才能从料盒中取出,而烧结毛坯在出炉时的温度一般在50-200℃,给对料盒及料盒内毛坯的操作带来诸多不便。

技术实现思路

1、为了解决上述问题,本发明提出一种真空烧结生产线,用于制造高品质的稀土永磁材料。

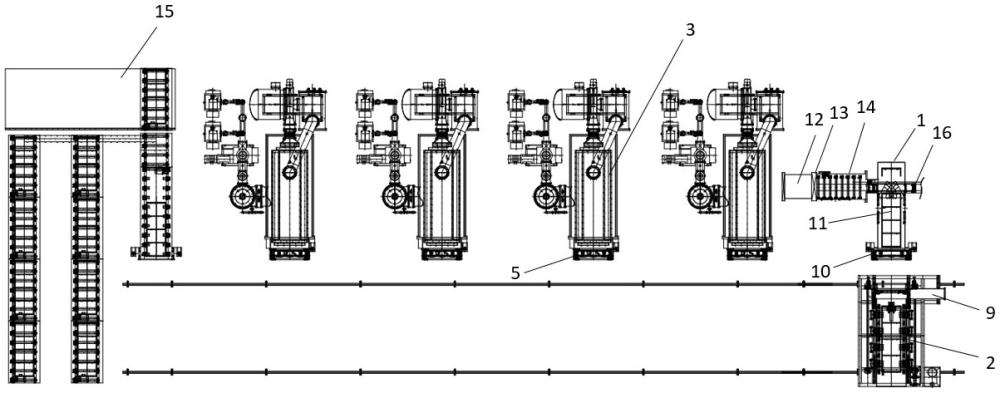

2、该真空烧结生产线,包括装盒箱、传送料箱和真空烧结炉;真空烧结炉有2台以上;真空烧结炉包括炉壳、第一隔离阀门、物料移动装置和加热室;第一隔离阀门与炉壳的前法兰连接,加热室设置在炉壳内;装盒箱和真空烧结炉并排布置;传送料箱能够移动到装盒箱和真空烧结炉的对面,分别与装盒箱和真空烧结炉对接;物料移动装置带动加热室内的烧结料盒能够在传送料箱和真空烧结炉内移动;传送料箱的一端设置有第二隔离阀门;装盒箱的一端设置有第三隔离阀门;传送料箱与装盒箱对接后,打开第二隔离阀门和第三隔离阀门,传送料箱内的空间与装盒箱内的空间联通,烧结料盒能够在装盒箱和传送料箱之间移动;装盒箱和传送料箱分开前,先关闭第二隔离阀门和第三隔离阀门,装盒箱和传送料箱分别构成独立的密封空间,保证装盒箱和传送料箱均与大气隔离;传送料箱在与装盒箱分开后,移动到真空烧结炉的对面与真空烧结炉对接,对接后,打开第一隔离阀门和第二隔离阀门,将传送料箱内的装着压坯的烧结料盒传送到真空烧结炉内,然后传送料箱与真空烧结炉分开;在传送料箱和真空烧结炉分开前,先关闭第一隔离阀门和第二隔离阀门,实现传送料箱和真空烧结炉内气氛均与大气隔离;真空烧结炉的真空烧结工序结束后,再通过传送料箱和真空烧结炉的对接,把装着烧结毛坯的烧结料盒传送到传送料箱内,然后,传送料箱和真空烧结炉分开;装盒箱内设置有传送带。

3、真空烧结生产线还包括进料箱、第四隔离阀门和第一手套箱;第一手套箱包括第一手套箱壳体和第一托盘传送装置;第一手套箱壳体的一端与装盒箱相连;进料箱包括进料箱壳体、第二托盘传送装置和进料门;第四隔离阀门设置在第一手套箱壳体和进料箱壳体之间,进料门设置在进料箱壳体的一端,第二托盘传送装置设置在进料箱壳体内;传送带延伸到第一手套箱壳体内;第一手套箱壳体上设置有手套,操作人员通过手套将第一托盘传送装置上进料托盘内的压坯去掉包装后放到传送带上,压坯通过传送带送到装盒箱内;打开第四隔离阀门,进料托盘能够在第一托盘传送装置和第二托盘传送装置之间运动。

4、真空烧结生产线还包括出料机构;出料机构与装盒箱和真空烧结炉也并排布置;传送料箱可横向移动到出料机构的对面,再通过纵向移动与出料机构对接,对接后,打开第二隔离阀门,传送料箱内的烧结料盒能够传送到出料机构上,或者出料机构上的烧结料盒传送到传送料箱内。

5、在一种实施方式中,出料机构包括取盒装置、固定转送组件、移动辊组件和固定辊组件;取盒装置设置在固定转送组件上,固定转送组件上还设置有传送辊;在传送料箱与出料机构对接后,取盒装置可在传送料箱和出料机构之间往复移动;移动辊组件与固定转送组件对接,或者与一组以上的固定辊组件对接;工作时,取盒装置进入传送料箱将烧结料盒取出后放到固定转送组件的传送辊上,固定转送组件的传送辊再将烧结料盒传送到移动辊组件上;移动移动辊组件先与一组固定辊组件对接,将烧结料盒传送到这组固定辊组件上,再移动移动辊组件与另一组载有空烧结料盒的固定辊组件对接,将空烧结料盒传送到移动辊组件上,然后,通过移动辊组件和取盒装置将空烧结料盒传送到传送料箱内。

6、装盒箱包括装盒箱体、机械手和烧结料盒传送装置;装盒箱的外部设置有磁块传送装置;装盒箱体的一端与第三隔离阀门相连,侧面与磁块传送装置相连;磁块传送装置内设置的传送带延伸到装盒箱体内;机械手和烧结料盒传送装置设置在装盒箱体内;机械手抓取传送到装盒箱体内的压坯放到烧结料盒传送装置上的烧结料盒内;装盒箱和传送料箱对接后,烧结料盒传送装置能够在装盒箱和传送料箱内往复移动。烧结料盒传送装置能够进行水平移动或者升降移动。

7、传送料箱包括传送料箱体、料盒挟持升降装置、纵向移动装置和横向移动装置;第二隔离阀门和传送料箱体连接;传送料箱体安装在横向移动装置的导轨上,传送料箱体连同第二隔离阀门在横向移动装置的导轨上纵向移动,实现传送料箱与装盒箱对接或者传送料箱与真空烧结炉对接。

8、装盒箱和传送料箱对接后,通过装盒箱的烧结料盒传送装置的往复移动和传送料箱内料盒挟持升降装置的挟持和升降,再配合机械手的动作,共同完成自动将压坯装入烧结料盒并将烧结料盒自动码垛的过程。

9、真空烧结炉包括1个可移动的底板组件;底板组件包括烧结料盒支架、隔热屏和底板外壳,在底板外壳上设置有滚轮,底板组件能够通过滚轮沿炉壳内壁上的轨道移动;物料移动装置包括移动杆、密封组件和传动装置,传动装置设置在炉壳外部,密封组件与炉壳相连,传动装置驱动移动杆穿过密封组件进入炉壳内部;移动杆与底板组件相连,带动底板组件移动。

10、真空烧结炉还包括风冷换热系统和充气系统;风冷换热系统设置在炉壳的后方,风冷换热系统的进气管与炉壳相连;风冷换热系统包括冷却风机和换热器;充气系统包括充气阀门;加热结束后,打开充气阀门向真空烧结炉内充入保护性气体,炉内压力达到设定值时启动冷却风机。

11、在一种优选的实施方式中,该真空烧结炉为卧式结构,炉壳带水冷却夹套,真空烧结炉还包括冷却系统,由冷却系统对炉壳提供冷却。

12、加热室还包括2个侧板组件,分别位于加热室的左右两个侧部;风冷换热系统的出气管在穿入炉壳前分成2个管路,每个管路上都设置有阀门,管路穿过炉壳分别与加热室的2个侧板组件相连;侧板组件包括侧板外壳、隔热屏和喷嘴;喷嘴固定在侧板外壳上,穿过侧板组件的隔热屏延伸到加热室内部;2个阀门同时或交替开关。侧板组件的外侧设置有管道,管道与喷嘴和管路相通,风冷换热系统的出气管流出的气体经过喷嘴喷入加热室内部。

13、加热室还包括前盖组件和上板组件。

14、第一隔离阀门打开后,底板组件可移动到真空烧结炉的外部;真空烧结炉的外部设置有可移动的传送料箱;真空烧结炉可通过第一隔离阀门与设置在真空烧结炉外部的传送料箱对接;真空烧结炉与传送料箱对接后,底板组件移动到传送料箱内去承载传送料箱内的装着压坯的烧结料盒,再带着烧结料盒返回真空烧结炉内,然后,传送料箱和真空烧结炉分开,真空烧结炉进行真空烧结工序。

15、真空烧结工序结束后,对接真空烧结炉与传送料箱,通过底板组件把装着烧结毛坯的烧结料盒从真空烧结炉中传送到传送料箱内;在真空烧结炉与传送料箱对接前后,传送料箱和真空烧结炉内的气氛均保持与大气隔离。

16、在本发明的一种实施方式中,真空烧结炉的真空系统包括直排大气的机械真空泵和进一步提升炉内真空度的罗茨真空泵。

17、在本发明的一种比较优选的实施方式中,真空烧结炉还包括料盒开盖装置和开盖组件;烧结料盒支架上摆放有烧结料盒;开盖组件分布在烧结料盒的两侧;料盒开盖装置位于真空炉壳的上部,有导向轴穿过真空炉壳和加热室的保温屏与开盖组件连接;料盒开盖装置能够驱动导向轴带动开盖组件上下移动。在真空烧结炉工作时,开盖组件带动真空烧结炉内装载的烧结料盒的盒盖同时开启或关闭,炉内装载的烧结料盒有3层以上,每层烧结料盒都有1个以上的盒盖。

18、在一种优选的实施方式中,磁块传送装置上连接有4台以上的自动磁场压机。

19、磁块传送装置作为自动磁场压机的公共传送通道,将各自动磁场压机压制的压坯传送到装盒箱内。即使某台自动磁场压机进行维护工作或结束维护工作恢复工作状态,也不影响磁块传送装置的气密性,仍可作为公共传送通道为其他自动磁场压机提供压坯的自动传送,保证稀土永磁生产线正常运行。

20、本发明还提供一种真空烧结方法,采用上述真空烧结生产线来实施,真空烧结方法包括如下步骤:

21、(1)对接传送料箱和装盒箱,打开第二隔离阀门和第三隔离阀门,传送料箱内的空间与装盒箱内的空间联通;装盒箱内设置的烧结料盒传送装置移动到传送料箱取回烧结料盒;在保护气氛下,取料机构在视觉系统的指引下抓取传送带上的压坯放到烧结料盒传送装置上的烧结料盒内;烧结料盒装满后,移动烧结料盒传送装置到传送料箱,再取回一层烧结料盒,直到把多层烧结料盒装完,都送入传送料箱后,烧结料盒传送装置退回装盒箱,关闭第二隔离阀门和第三隔离阀门后传送料箱移开;

22、(2)移动传送料箱与真空烧结对接,打开第一隔离阀门和第二隔离阀门,将传送料箱内的装着压坯的烧结料盒传送到真空烧结炉内,关闭第一隔离阀门和第二隔离阀门,传送料箱与真空烧结炉分开;

23、(3)真空烧结炉的真空烧结工序结束后,传送料箱和真空烧结炉的对接,打开第一隔离阀门和第二隔离阀门,把装着烧结毛坯的烧结料盒传送到传送料箱内,关闭第一隔离阀门和第二隔离阀门,传送料箱与真空烧结炉分开;

24、(4)移动传送料箱回到装盒箱对面,重复上述步骤,实现真空烧结自动化连续生产。

25、真空烧结生产线还包括出料机构;出料机构包括取盒装置、固定转送组件、移动辊组件和固定辊组件;取盒装置设置在固定转送组件上,固定转送组件上还设置有传送辊;在传送料箱与出料机构对接后,取盒装置可在传送料箱和出料机构之间往复移动;移动辊组件与固定转送组件对接,或者与一组以上的固定辊组件对接;

26、在步骤(4)之前还包括:移动传送料箱与出料机构对接,打开第二隔离阀门,取盒装置进入传送料箱将烧结料盒取出后放到固定转送组件的传送辊上,固定转送组件的传送辊再将烧结料盒传送到移动辊组件上;移动移动辊组件先与一组固定辊组件对接,将烧结料盒传送到这组固定辊组件上,再移动移动辊组件与另一组载有空烧结料盒的固定辊组件对接,将空烧结料盒传送到移动辊组件上,然后,通过移动辊组件和取盒装置将空烧结料盒传送到传送料箱内,取盒装置退回后关闭第二隔离阀门,移开传送料箱。

27、真空烧结生产线包括进料箱、第四隔离阀门和第一手套箱;第一手套箱包括第一手套箱壳体和第一托盘传送装置;第一手套箱壳体的一端与装盒箱相连;进料箱包括进料箱壳体、第二托盘传送装置和进料门;第四隔离阀门设置在第一手套箱壳体和进料箱壳体之间,进料门设置在进料箱壳体的一端,第二托盘传送装置设置在进料箱壳体内;传送带延伸到第一手套箱壳体内;第一手套箱壳体上设置有手套;

28、真空烧结方法还包括把等静压后带包装的压坯放到传送带上的步骤,该步骤包括:先将装有带包装压坯的托盘放到进料箱的第二托盘传送装置上,关闭进料门后打开第四隔离阀门,将装有带包装压坯的托盘传送到第一托盘传送装置上,关闭第四隔离阀门;操作人员通过手套将第一托盘传送装置上进料托盘内的压坯去掉包装后放到传送带上,压坯通过传送带送到装盒箱内。

29、在真空烧结工序中,烧结温度低于600℃前还包括将烧结料盒盖打开的过程;烧结温度高于900℃后还包括将烧结料盒盖关闭的过程。

30、真空烧结炉包括1个可移动的底板组件;

31、真空烧结方法还包括,移动传送料箱与真空烧结对接,打开第一隔离阀门和第二隔离阀门,真空烧结炉的物料移动装置驱动底板组件进入传送料箱,将传送料箱内的多层烧结料盒放到底板组件的烧结料盒支架上带回真空烧结炉的加热室内,关闭第一隔离阀门和第二隔离阀门,真空烧结炉进行真空烧结工序。

32、在本发明中,从合金粉末一直到烧结毛坯的磁场成型和真空烧结的稀土永磁材料制程均在氮气保护或真空条件下自动化完成,使非常容易氧化的稀土永磁原料始终与大气环境隔绝,有利于降低材料中的氧含量,进一步提高稀土永磁材料性能;另外,该段制程中的物料准备、摆放装盒、装炉,以及物料在各工序之间的运送、烧结毛坯的出炉取料等工作,完全由自动化的形式来完成,不仅提高了生产效率、节约人力资源,降低生产成本,还会杜绝人工操作的不确定性,降低了产品的不良率,提升了产品品质的稳定性。

33、行业内现行的真空烧结炉一般利用手套箱结构,采用人工操作方式实现保护进料,并且,大多采用料叉装置将物料从手套箱移动至真空烧结炉的料床上,在移动物料时,悬臂结构的料叉会存在一定程度的抖动。发明人发现,在本生产线中,由于真空烧结炉和传送料箱之间设置有2个隔离阀门,如果仍采用此类真空烧结炉,料叉的悬臂长度会因为移动行程较大而需要加长,容易导致抖动加剧,烧结料盒中的压坯容易在该抖动中产生微缺陷,对烧结出来的稀土永磁材料品质带来一定影响。本发明中的真空烧结炉包括可移动的底板组件,在底板外壳上设置有滚轮,底板组件可通过滚轮沿炉壳内壁上的轨道移动。当真空烧结炉与传送料箱对接后,底板组件移动到传送料箱内去承载传送料箱内的装着压坯的烧结料盒,再带着烧结料盒返回真空烧结炉内。可移动的底板组件的结构形式传动平稳,很好地克服了上述问题。

34、本发明对采用或不采用等静压技术成型的技术路线均适用,对于采用等静压技术成型的压坯来说,从压坯去掉包装开始,对于不采用等静压技术成型的压坯来说,从压坯从磁场压机取出开始,一直到真空烧结结束后把烧结料盒铺平到出料机构上为止的真空烧结的全部过程均可以采用本发明来实现,避免了现有技术磁场成型时的繁琐的装盒过程。

- 还没有人留言评论。精彩留言会获得点赞!