具有高倍率性能的电芯、电池、制备方法和装置与流程

本发明涉及电池,具体涉及一种具有高倍率性能的电芯、电池、制备方法和装置。

背景技术:

1、随着人们身边的电子产品的普及,电池续航需求被激发,电池的能量密度提升迫在眉睫,主流的电提升电池的能量密度主要依托于材料技术的进步提升,如正极的逐步提升高电压技术,负极的多储锂技术,如硅碳负极材料等。同时对电池的其它辅助材料也近一步减薄来提升电池能量密度。在提升能量密度的同时,快充快放类的技术也被开发出来,应用于各种电子产品中,电子产品体积越来越小,电池越做越薄,同时对高倍率性能,要支持快速充电和快速放电来满足产品的使用需求。

2、电池厚度越薄,在使用铝塑膜作为外壳时,在常规的卷绕工艺中,因为卷绕结构,电极材料膨胀应力方向不均匀,容易导致电池在后续使的充放使用中发生变形。在循环到一定次数后,电膨胀系数增大后,变形越来越明显,变形会导致层与层之间的间距增大,离子的迁移路径变长。电池阻抗增加明显,最终会表现为电池容量衰减过快,变形严重的情况会把电子产品的包装壳顶起,造成不良。行业常规的方法,是通过在隔膜上涂上pvdf或pmma类的胶体,在电池注入电解液以后,电解液对胶带有溶胀效果,通过放入高温的夹压治具中,夹紧后,高温会加速胶体的溶胀,溶胀后的胶体会与正极里的pvdf和负极里的粘结剂发生交联效果,从而使正极、隔膜、负极形成三位一体。当充放电时,因其交联粘结形成的整体可以克服负极膨胀的大部份应力,电池在后续的循环使用中不容易发生变形的情况。

3、高倍率性能的需求,高倍率锂离子电池是一种能够在短时间内快速充放电的锂离子电池,能够在高倍率下保持较好的性能,并且能够承受更多的充放电循环,降低电池的衰减速率,从而延长电池的使用寿命。它在许多领域都有广泛的应用,电动汽车,无人机、储能系统、消费电子产品、电动工具、清洁工具、玩具等。高倍率特性的电池,因其电流密度比较大,在充放电循环时,材料膨胀的应力会释放得更快,如果不做任何措施限制,正极和负极膨胀的力也会导到极组发生严重的变形情况。通常的办法也是将电池做硬,也是通过在隔膜上涂上pvdf或pmma类的高分子胶体,其在电解液中通过高温溶胀,与正极和负极中的胶体发生交联效果,实际三位一体去克服正负极充放电的膨胀应力,从而可以有降的控制住电芯的膨胀和变形。

4、同时高倍率性能电池的需求中,对正负极片中的微小导电剂的分散也是重点考虑的主要因素,极片中导电剂的分散均匀性对电池的性能至关重要。导电剂分散不均匀可能会引发一系列问题。导电剂分散不均匀会导致电极内部电流分布不均,进而影响电极不同部分的soc(荷电状态)状态,加速电池的衰降速度。导电剂分散不均会恶化电池的动力学性能,如降低电池的倍率性能和长期循环性能。导电剂团聚会导致无导电剂的位置处极片电阻明显增大,从而影响电池的整体性能。通常情况下,影响导电剂分散不均匀的主要原因是炭黑粒径越小,炭黑吸油值越高、炭黑结构越低,炭黑比表面积越大,在制品中粘度大,分散性能越差。分散工艺也对均匀性影响深远,研磨设备或高速搅拌分散设备的使用不当,分散剂或助剂油配比不适当,加料工艺顺序,匀浆的参数均会影响分散的均匀性。通常的改善方法主要是优化分散工艺,选择合适的分散设备和工艺参数,如搅拌速度、分散时间。使用适当的分散剂和助剂油,以改善导电剂的分散性能。调整炭黑的粒径、结构和吸油值等性质,提高其分散性能。生产过程中加强对浆料黏度、固含量、涂布质量等参数的监控,使用膜片电阻仪测量电阻率控制等。

5、基于上述两点的实际实用情况,当pvdf或pmma被电解液溶胀后,与正极和负极里的高分子物质发生交联,正极、负极、隔膜形成三位一体的效果。从而使电池变硬和不易变形。但同时带来的负面作用便是;pvdf溶胀后与正极或负极的交联面积非常大,容易使部份隔膜的通道受堵严重,影响锂离子的迁移,导致电池的倍率特性下降。pmma同样亦是如此,在吸收电解溶胀之后,pmma胶粒子会溶胀开来,当溶胀开来的粒子形成一整块链区后,会影响锂离子的迁移。极片电阻率对电池倍率特性的影响也很深远,常规优化的方法均主要是在电极匀浆和涂覆工序中上做改善。因此,在此背景的情况下,既要使电池不易发生变形,隔膜上需要做胶体的涂层是在所难免,当胶体溶胀后又容易导致隔膜的堵孔,使锂离子迁移受阻,影响电池的倍率特性,两者之前需要做一个平衡,行业内通常的方法都是通过调整隔膜涂覆胶体的量多少与,及高温加压化成时的温度、压力等参数进行调整。通过优化此两种的条件来平衡电池不易变形,同时也能满足高倍率充放电的特性。

技术实现思路

1、本发明的目的是针对电池尤其是其使用铝塑膜的聚合物电池的以上所述现存问题,提供一种具有高倍率性能的电芯、电池、制备方法和装置,在电池循环过程中,使电池在既不易发生变形的前提下,增强电池的倍率特性,使电池的充放电倍率提升明显。

2、本发明提供了具有高倍率性能的电池、制备方法及装置,在电池成品化成时,利用高分子高温软化和交联、溶胀特性;利用导电剂作为微小颗粒子且与与电解液体接触的特性。在高温夹具化成到一定的时间与电量后,胶体交联和溶胀,利用一定条件的超声波对此状态的交联和溶胀进行剪切和处理,使其致密的交联和溶胶效果得到一定的控制,产生一定的空隙,有阻于锂离子的传输。减小离子迁移的阻抗,在保障电池的硬度和循环膨胀率低的情况下,实际提升电池的倍率特性。超声波的空化效应对微小导电粒子的导电剂在与电解液接触后,会有剪切、压缩的能力,能有效地对微小颗粒的导电剂分布均匀起到关键作用,从膜片电阻率和大电流倍率放电特性上表现明显。

3、为实现上述目的,本发明提供的技术方案是:

4、本发明是通过以下技术方案实现的:

5、本技术的第一方面提供了一种具有高倍率性能的电芯的制备方法,包括以下步骤:

6、在电池的隔膜上涂覆高分子材料涂层;

7、将含有高分子材料涂层的隔膜与含有正极材料的正极片、含有负极材料的负极片组装成半成品电芯,然后注入电解液;

8、将注入电解液后的半成品电芯放置于两个夹板之间,向所述的两个夹板施加压力,使正极片、负极片与隔膜紧贴在一起;

9、所述的夹板具有加热功能和超声波功能,通过两个夹板对正极片、负极片与隔膜紧贴形成的整体进行加热以及提供超声波;在半成品电芯首次充电化成时,通过加热使隔膜上的高分子材料涂层与正极片上的正极材料、负极片上负极材料发生交联反应,通过施加超声波使交联反应的产物被超声剪切;

10、后经过除气封口、老化制得具有高倍率性能的成品电芯。

11、为优化上述技术方案,采取的具体措施还包括:

12、所述的高分子材料涂层的主要成分为高分子材料,所述的高分子材料选自聚偏氟乙烯、偏氟乙烯-六氟丙烯、聚偏氟乙烯-三氟乙烯、聚偏氟乙烯-三氟氯乙烯、聚丙烯腈或聚甲基丙烯酸甲酯。

13、进一步地,所述的高分子材料涂层还含有绝缘材料,所述的绝缘材料选自氧化铝、二氧化硅、水合氧化铝或芳纶。

14、进一步地,所述的高分子材料涂层中,高分子材料与绝缘材料的质量比为1~4:6~9。

15、进一步地,所述的通过两个夹板对正极片、负极片与隔膜紧贴形成的整体进行加热以及提供超声波,其中:

16、所述夹板对正极片、负极片与隔膜紧贴形成的整体进行加热,加热温度为70~90℃;

17、在加热时提供超声波,提供超声波的超声频率为25~100khz,振幅10~100um,单次超声时间0.5~15s,超声间隔0.5~1.5min,循环次数10~20次;

18、两个夹板的面压力为8~22kg/cm2。

19、进一步地,所述在加热时提供超声波,具体为夹板对注入电解液后的半成品电芯进行加热,在半成品电芯加热化成电量达到70%以上后开始施加超声波。

20、进一步地,通过控制超声波的参数控制隔膜上的高分子材料涂层与正极片上的正极材料、负极片上负极材料发生交联产物的剪切效果。

21、本技术的第二方面提供了一种用于制备高倍率性能电芯的装置,包括第一夹板和第二夹板,用于夹持注入电解液后的半成品电芯,使半成品电芯的正极片、负极片与隔膜紧贴在一起;所述的第一夹板内部设有加热装置,通过加热装置实现升温,对半成品电芯加热,所述的第二夹板内置超声波能换器及变幅器,开启时通过第二夹板将超声波传送作用于半成品电芯;所述的第一夹板和第二夹板连接施压装置,使第一夹板和第二夹板相对靠近、夹紧其中的半成品电芯。

22、本技术的第三方面提供了一种电芯,所述的电芯采用上述的方法制备。

23、本技术的第四方面提供了一种电池,含有上述的电芯。

24、与现有技术相比,本发明的有益效果是:

25、本发明的关键在于解决行业中改善电池变形膨胀的困境。

26、传统方法中为改善电池变形膨胀在隔膜上涂覆了大量的高分子胶体所带来的问题,胶体在高温下溶胀开来后与正极或负极中的高分子进行交联,使正负极牢牢地粘结在一起,这种方式虽然能对电池的变形膨胀有效改善,但极大地牺牲了锂离子迁移的动力学,交联过于致密的组织会减小离子迁移的路径,使其不能快速与电子结合进行反应。

27、而通常的情况下,为改善这样的现状,行业内主要选择在隔膜上涂少量的胶或更换胶的种类等,但减少胶的量会影响隔膜本身在涂覆时的加工能量,涂得越少,其量越难控制,一致性并不能得到保障,其它类的高分子物体先期阶段与电解液的相溶性并不好,难以快速实际溶胀和交联。

28、本发明的方案解决了上述问题,仅需对已涂高分子胶体的隔膜在电池注液后置于本发明提供的装置中,通过夹住施加压力,使正极、负极、隔膜紧贴在一起,用夹板进行加热以及超声作用。当电池在加热加压化成时,隔膜上的涂覆的高分子材料与正极和负极之间的高分子材料发生交联,胶体加热软化时利用超声波的振动效应和空化效应对交联的胶进行剪切,通过控制超声波的参数,可以有效地控制高分子交联的效果比例。

29、本发明装置的第一夹板内部设有加热装置,通过加热装置实现升温加热,第二夹板内置超声波能换器及变幅器,可以随时定时地提供超声波传递作用于电池。超声波在电解液液体中传播时,产生高频振动,作用于液体接触的导电剂粒子团,通过剪切力和压缩力将其打散。同时,空化效应形成的瞬间崩溃气泡产生的高压冲击波,进一步促进导电剂粒子的分散,热效应也会改变粒子表面性质,二者相互协同,增强分散效果,导电剂的分散均匀有助于电子分布均匀,平均分摊电流密度,提升电池的电化学性能,尤期对高倍率的充放电提升显著。

30、本发明的方案填补了行业内对于该问题的技术空缺,尤其是考虑了在高倍率特性的锂离子电池的使用化成时的高温且施压的特性、让电池变硬的隔膜涂层材料特性、电极片中必要的导电剂和电解液液体的特性。本发明优化整改化成装置,置入超声波结构件,在化成到一定电量时,连续或不间断地进行超声作用:

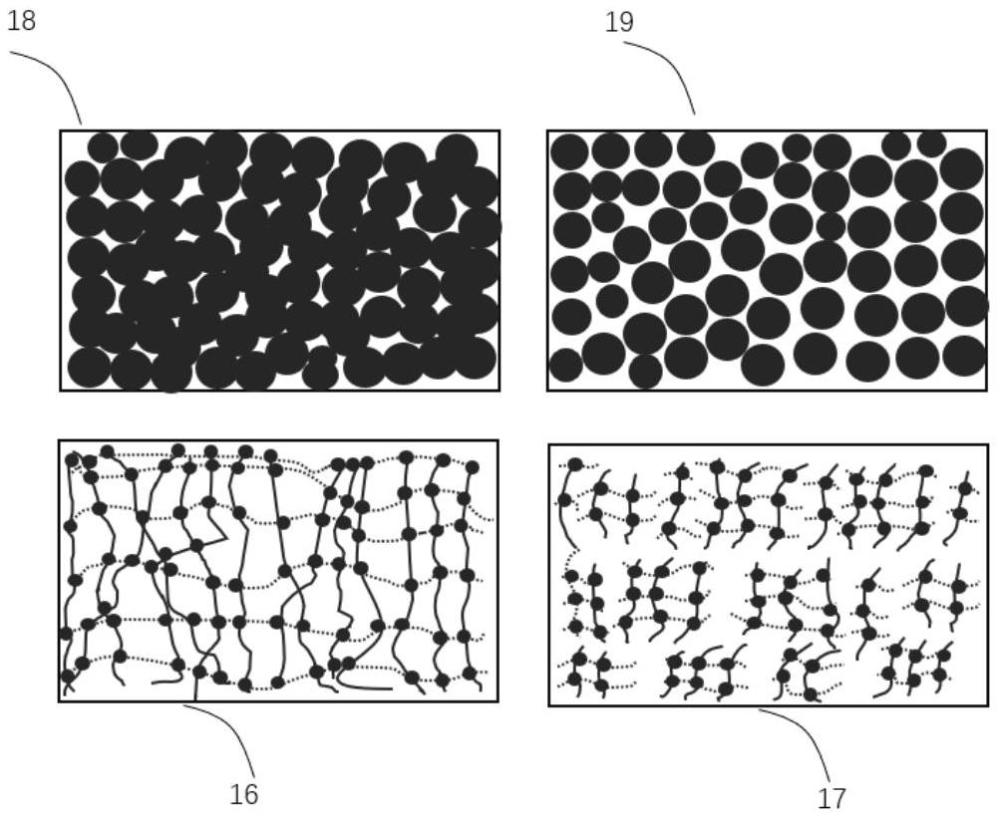

31、具有pvdf类涂层的隔膜、正极、负极在高温状态下,经过超声作用剪切后的状态,产生交联效果,且交联酥松,其中的空隙的面积有助于锂离子快速地迁移,增强电池的倍率特性;

32、具有聚丙烯酸类涂层的隔膜、正极、负极在高温状态下,经过超声作用剪切后的状态,胶体溶胀粘结,溶胀的面积降低,胶体颗粒之间的链接状态减少,空隙的面积有助于锂离子快速地迁移,增强电池的倍率特性。

33、本发明在制作隔膜涂层材料时,还将高分子材料与绝缘材料混合,高分子材料可以与电极的高分子材料进行交联形成高分子胶体实现粘结效果,而绝缘材料均匀在隔膜表面与高分子材料的交联胶体形成骨架效果,对隔膜的热收缩性能有明显的提升作用。

34、本发明的方案高温化成时,经过超声振动,剪切、压缩效应后的状态,导电剂均匀地紧贴材料颗粒,均匀分散在颗粒链之间,大大减少了局部导电剂过强或过弱的情况。导电剂的分散均匀可以有效地降低极片的膜片电阻率,提升电池的倍率特性。

35、本发明在工艺流程上简单,无需增加另外的工序对电池进行处理,直接集成在化成装置上,成本和工艺简单,推广方便,在性能提升明显的前提下,成本投入并不明显。

- 还没有人留言评论。精彩留言会获得点赞!