升压变压器制作工艺的制作方法

本发明涉及升压变压器生产,具体为升压变压器制作工艺。

背景技术:

1、升压变压器作为电力系统中至关重要的设备,其性能和质量直接影响着电力系统的稳定性和安全性,随着电力技术的不断发展,对升压变压器的制作工艺提出了越来越高的要求,传统的升压变压器制作工艺在某些方面已难以满足现代电力系统的需求,因此,对制作工艺进行改进和创新显得尤为重要。

2、在传统的升压变压器制作工艺中,材料的选择往往局限于耐温等级较低的材料,这限制了变压器在高温环境下的应用,同时,绕线工艺和缠脚工艺也存在一些不足,如绕线层间绝缘不充分、缠脚过程复杂且易松动等问题,这些都影响了变压器的电气性能和可靠性。

3、在焊接方面,传统的焊接工艺往往难以精确控制焊接时间和焊接深度,导致焊接质量不稳定,电气连接可靠性差,这不仅影响了变压器的性能,还可能引发安全隐患。

4、此外,浸油和反抽真空是变压器制作过程中至关重要的步骤,传统的浸油工艺往往难以确保绝缘油充分浸透变压器部件,且容易残留气泡,影响变压器的绝缘性能,而反抽真空过程也缺乏科学的控制手段,难以确保变压器内部无气泡残留。

技术实现思路

1、本发明的目的在于解决上述技术问题,从而提供了升压变压器制作工艺;

2、为解决上述技术问题,本发明提供以下的技术方案:

3、本发明提供了一种升压变压器制作工艺,

4、包括以下步骤:

5、s1:使用耐温等级为180℃的高温材料作为变压器的制作材料;

6、s2:改进绕线工艺,使得绕线层间具有绝缘层,以确保层间电气隔离;

7、s3:改进缠脚工艺,采用直接缠脚的方式,取消三合一方式缠脚,简化缠脚流程;

8、s4:严格控制焊接时间和焊接深度,以保证焊接质量及电气连接的可靠性;

9、s5:对浸油时间及反抽真空时间进行特殊要求处理,确保变压器内部的绝缘油充分浸透且无气泡残留。

10、可选的,所述步骤s2改进绕线工艺的具体实现方式为:在绕制每层线圈时,先在线圈骨架上涂覆一层薄薄的绝缘涂料或粘贴一层绝缘薄膜,待其干燥或固化后,再进行下一层线圈的绕制,以此确保每层线圈之间都具有一层均匀的绝缘层,从而实现层间的电气隔离,此外,还采用自动化绕线设备,所述自动化绕线设备能够精确控制绕线张力、速度和层间绝缘层的厚度,确保绕线过程的稳定性和一致性。

11、可选的,所述s3步骤具体包括以下子步骤:

12、准备缠脚材料:选择符合电气绝缘要求且具有一定柔韧性的缠脚带;

13、b. 直接缠脚操作:

14、将缠脚带的一端固定在变压器的引脚或线圈的起始端,按照预定的缠绕方向和紧密度,直接将缠脚带缠绕在引脚或线圈上,确保每一层都紧密贴合,无松动,缠绕过程中,实时检查缠脚带的张力和位置,确保缠绕均匀且符合设计要求;

15、c. 缠脚结束处理:

16、当缠绕到预定长度或位置时,将缠脚带的末端固定,确保缠脚带不会松动或脱落,对缠脚带进行必要的修剪和整理,使缠脚外观整洁、美观;

17、d. 缠脚紧密度计算公式:

18、缠脚紧密度(t)可通过以下公式计算:

19、

20、其中,lw为实际缠绕长度即缠脚带在引脚或线圈上的总长度,lp为引脚或线圈的理论缠绕长度即根据设计要求应缠绕的长度,t 表示缠脚带与引脚或线圈的贴合紧密度百分比,t 值越接近100%,表示缠脚越紧密。

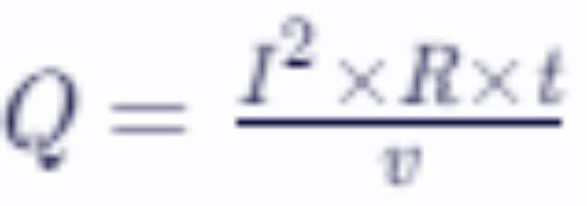

21、可选的,所述s4步骤中严格控制焊接时间和焊接深度具体通过以下方式实现:设定合理的焊接参数,包括焊接电流i、焊接电压u和焊接速度v,并根据公式

22、

23、其中q为焊接热输入量,r为焊缝电阻,t为焊接时间,计算焊接热输入量,以确保焊接热输入量在预定范围内,从而保证焊接质量及电气连接的可靠性;同时,通过实际焊接试验确定最佳的焊接深度d,该深度d应满足电气连接所需的最小截面面积要求,并通过无损检测方法验证焊接深度的符合性。

24、可选的,所述s5步骤具体包括以下子步骤:

25、a. 预浸油处理:

26、将变压器部件置于浸油池中,使用符合标准的绝缘油进行初步浸泡,以去除部件表面的杂质和水分;

27、b. 确定浸油时间:

28、根据变压器部件的材质、结构和尺寸,以及绝缘油的性质,通过试验确定最佳的浸油时间;

29、浸油时间timm可通过以下公式进行计算:

30、

31、其中,k为浸油系数,v为变压器部件的体积,s为绝缘油对部件表面的浸润速度;

32、c. 浸油过程监控:

33、在浸油过程中,定期检查绝缘油的温度和部件的浸透情况,确保浸油均匀且充分;

34、d. 浸油后处理:

35、浸油结束后,将变压器部件取出,沥干多余的绝缘油,并进行必要的清洁和检查。

36、可选的,所述s5步骤还包括:对反抽真空时间进行特殊要求处理,以确保变压器内部无气泡残留,具体包括以下子步骤:

37、a.真空泵准备:

38、选择符合要求的真空泵,确保其性能稳定且能够满足反抽真空的需求。

39、b. 确定反抽真空时间:

40、根据变压器内部的容积、结构的复杂程度以及所需的真空度,通过试验确定最佳的反抽真空时间;

41、反抽真空时间t可通过以下公式进行计算:

42、

43、其中: t是反抽真空时间,单位为秒(s), v是变压器内部的容积,单位为立方米( m3)或升(l), p0是初始压力,即开始反抽真空时变压器内部的压力,单位为帕斯卡(pa)或毫巴(mbar), pf是最终所需的真空度,单位与 p0相同, q是真空泵的抽气速率,单位为立方米每秒( m3/ s)或升每秒(l/s);

44、c. 反抽真空过程监控:

45、在反抽真空过程中,实时监测变压器内部的压力变化,确保真空度达到设计要求;

46、d. 反抽真空后处理:

47、反抽真空结束后,关闭真空泵,保持变压器内部的真空状态一段时间,然后缓慢充入绝缘油至规定液位,并进行必要的检漏和测试。

48、可选的,在所述s5步骤的浸油过程中,还加入了超声波辅助浸油技术,通过超声波的振动作用,加速绝缘油对变压器部件的浸润和渗透,有效去除部件内部的微小气泡和杂质,提高浸油效率和浸透质量,确保变压器内部的绝缘油充分且均匀地浸透到每一个部件,增强变压器的绝缘性能和耐压能力。

49、综上所述,本发明具有以下有益效果:

50、本技术使用耐温等级为180℃的高温材料作为变压器的制作材料,增强了变压器在高温环境下的稳定性和耐用性,拓宽了其应用范围,改进绕线工艺,在绕制每层线圈时添加绝缘层,确保了层间的电气隔离,有效防止了层间短路,提高了变压器的绝缘性能,采用直接缠脚的方式,取消了三合一方式缠脚,简化了缠脚流程,减少了操作步骤,提高了制造效率,并且通过公式计算缠脚紧密度,确保了缠脚带与引脚或线圈的贴合紧密,增强了电气连接的稳定性和可靠性;

51、严格控制焊接时间和焊接深度,通过设定合理的焊接参数和计算焊接热输入量,确保了焊接质量的一致性和稳定性,通过实际焊接试验确定最佳的焊接深度,并通过无损检测方法验证,进一步保证了电气连接的可靠性和安全性;

52、对浸油时间及反抽真空时间进行特殊要求处理,通过公式计算浸油时间和反抽真空时间,确保了变压器内部的绝缘油充分浸透且无气泡残留,在浸油过程中加入超声波辅助浸油技术,利用超声波的振动作用加速绝缘油的浸润和渗透,有效去除了部件内部的微小气泡和杂质,提高了浸油效率和浸透质量。

- 还没有人留言评论。精彩留言会获得点赞!