顶侧封注液一体机的制作方法

本技术涉及软包锂电池加工领域技术,尤其是指一种顶侧封注液一体机。

背景技术:

1、随着能源的紧缺和世界环保方面的压力,大容量动力蓄电池逐渐形成动力电源的主体,其中作为绿色蓄电池的锂电池,因不会造成二次污染且不具有记忆效应等,逐渐成为动力电源市场应用的首选。

2、顶侧封工序在软包锂电池制程中举足轻重,不仅是电池组装的第一步,且其中的扩口工序对其后的电池性能影响极大,该封装工序为人工放电池芯→铝塑膜对折→侧封→顶封→角封;由以上工序可知,现有的动力软包锂电池封装生产工序存在以下缺陷:1、铝塑膜需要进行多次搬运和上下料操作,生产设备停机和等待时间长;2、工人需要对电池封装进行多次搬运和上下料操作,劳动强度大;3、经过多次搬运和上下料操作造成质量不稳定、生产效率低、人力成本较高;4、生产设备布置分散,占地面积大,要求厂房面积大;

3、其次就是注液工序,该注液工序通过人工进料→人工搬运→注液,注液完成后通过人工搬运出料,还有些是通过人工壳机器配合完成,生产效率慢,不能够进行大批量的生产;后来市面上利用多个不同的独立设备来实现,虽能够实现全自动化组装,在不同设备之间,中间产品需转移,耗费大量人力物力,其操作和控制麻烦,同时,多台设备在车间内占用空间大,管理麻烦。

4、因此,需要研究一种新的技术方案来解决上述问题。

技术实现思路

1、有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种顶侧封注液一体机,其通过封装装置、自动注液前称重工位、第一自动注液移料工位、第二自动注液移料工位、自动注液工位、自动下料后称重工位、自动合拢工位和自动收料工位之间的结构设计与配合,实现在一条生产线上实现软包锂电池的自动对理电池进行封装、注液及自动收料功能,具有生产效率高、降低了劳动强度,且降低了生产成本等特点。

2、为实现上述目的,本实用新型采用如下之技术方案:

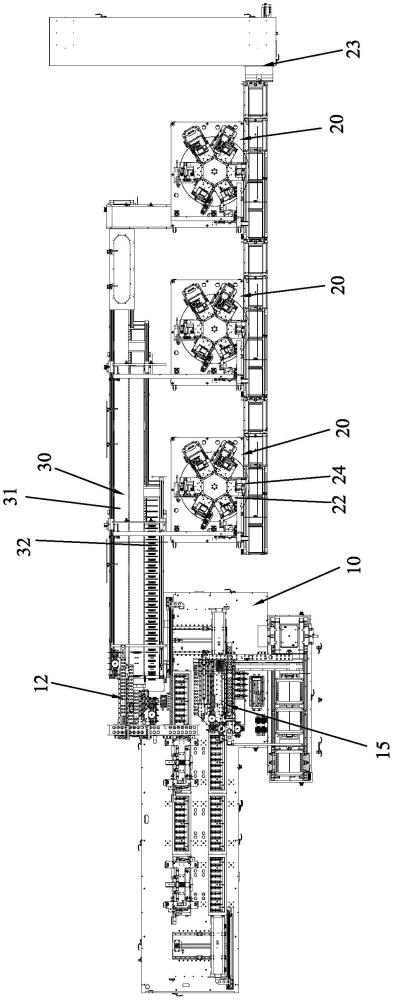

3、一种顶侧封注液一体机,包括有封装装置和注液预封装置;

4、所述封装装置通过注液进料输送线衔接于注液预封装置,所述封装装置通过自动移料机构将顶侧封工序及测短路工序后的产品移送至注液进料输送线上;

5、所述注液预封装置具有机架和设置于机架上的自动注液前称重工位、第一自动注液移料工位、第二自动注液移料工位、自动回转工位、自动下料后称重工位、自动合拢工位和自动收料工位;

6、所述注液前称重工位对应注液进料输送线的输出端设置;所述第一自动注液移料工位将顶侧封工序及测短路工序后的产品沿自动注液前称重工位和自动回转工位输送;所述自动下料后称重工位将注液完成后的产品进行称重并输送至自动合拢工位处;所述第二自动注液移料工位将自动合拢工位处的产品输送至自动收料工位处。

7、作为一种优选方案,所述封装装置设置有多台;多台封装装置均包括有机台、转盘和电芯上料输送装置;所述电芯上料输送装置的输出端通过自动进料输送轨道连接于多台封装装置的输入端;

8、所述转盘设置于机台上,所述转盘由旋转驱动装置带动水平旋转;所述转盘上设置有若干工件安装位;所述机台上沿转盘的圆周方向依次布置有上料工位、顶封工位、侧封工位、角封工位、测短路工位及下料工位;其中,所述上料工位位于自动进料输送轨道的侧旁;所述自动移料机构设置于下料工位的侧旁;

9、所述注液进料输送线上具有上料传送组件和设置于上料传送组件上的若干用于供顶侧封工序后的产品装设的装设位,所述上料传送组件传动装设位。

10、作为一种优选方案,所述机台上还设置有第一控制模组,所述第一控制模组分别电性连接于上料工位、顶封工位、侧封工位、角封工位、测短路工位、下料工位和自动移料机构。

11、作为一种优选方案,所述机台上对应上料工位处还设置有铝膜放置仓。

12、作为一种优选方案,所述工件安装位具有安装座、上夹具、下夹具、顶封档条和侧封档条,所述上夹具可相对下夹具开合转动地装配在安装座上,所述上夹具和下夹具的夹合面形成有软包锂电池的夹合位置;所述顶封档条和侧封档条对应夹合位置的顶端和侧端布置。

13、作为一种优选方案,所述顶封工位包括有第一支撑架、上顶热封压头和下顶热封压头;所述上顶热封压头和下顶热封压头对应顶封档条的上下两端相对设置并设置于第一支撑架上;所述上顶热封压头和下顶热封压头均通过第一竖向驱动装置带动往复运动;

14、所述侧封工位包括有第二支撑架、上侧热封压头和下侧热封压头;所述上侧热封压头和下侧热封压头对应侧封档条的上下两端相对设置并设置于第二支撑架上;所述上侧热封压头和下侧热封压头均通过第二竖向驱动装置带动往复运动;

15、所述角封工位包括有第三支撑架、上角热封压头组和下角热封压头组;所述上角热封压头组和下角热封压头组对应夹合位置的折角位置上下相对设置并设置于第三支撑架上;所述上角热封压头组和下角热封压头组均通过第三竖向驱动装置带动往复运动;

16、所述测短路工位包括有第四支撑架和用于绝缘测试检测的检测器组件;所述检测器组件对应侧封档条设置,所述检测器组件可竖向活动式设置于第四支撑架上;所述第一竖向驱动装置、第二竖向驱动装置、第三竖向驱动装置和检测器组件均电连接于第一控制模组。

17、作为一种优选方案,所述下料工位与自动移料机构之间设置有第一放置台;所述下料工位具有第五支撑架和设置于第五支撑架上的第一直线模组、第一吸取机构和第二吸取机构,所述第一吸取机构和第二吸取机构设置于可沿第一直线模组的长度方向往复运动;所述第一吸取机构和第二吸取机构均包括有吸头和第四竖向驱动装置,所述第四竖向驱动装置驱动吸头上下往复运动;使得:将绝缘测试后的软包锂电池吸取输送至第一放置台上;所述第一直线模组和第四竖向驱动装置电性连接于控制器;

18、所述自动移料机构包括有第六支撑架和设置于第六支撑架上的移料夹取头和第二直线模组,所述移料夹取头可沿第二直线模组的长度方向往复运动,所述移料夹取头包括有夹料头和夹料驱动装置,所述夹料驱动装置驱动夹料头上下往复运动,使得所述夹料头将第一放置台上的软包锂电池移送至装设位上;所述第二直线模组和夹料驱动装置电连接于第一控制模组。

19、作为一种优选方案,所述第一自动注液移料工位包括有第一龙门架、第三直线模组、第一抓取组件和第二抓取组件;所述第一抓取组件和第二抓取组件对应注液进料输送线的输出端设置;所述第三直线模组驱动第一抓取组件和第二抓取组件横向往复运动;使得:第一抓取组件将装设位上的软包锂电池移送至自动注液前称重工位上;第二抓取件组件将自动注液前称重工位上的软包锂电池移送至自动注液工位处。

20、作为一种优选方案,所述自动下料后称重工位包括有注液后称重机构、第二龙门架和设置于第二龙门架上的第四直线模组和上料夹料组件;所述上料夹料组件位于自动注液工位和注液后称重机构的侧旁;所述第四直线模组驱动上料夹料组件横向往复运动;使得:所述上料夹料组件将自动注液工位上注液完成的软包锂电池移送至注液后称重机构上进行称重。

21、作为一种优选方案,所述自动回转工位具有前侧轨道、后侧轨道,所述前侧轨道、后侧轨道均左右延伸设置且两者前后间距平行布置;沿前侧轨道自左往右依次设置有第一次注液工位、第一次静置工位、第二次注液工位;所述前侧轨道的左端设置有第一推料机构以将夹具沿夹具上料工位、第一次注液工位、第一次静置工位、第二次注液工位周转输送;沿后侧轨道自右往左依次设置有转接工位、第二次静置工位、第三次静置工位、封口工位、下料工位;所述后侧轨道的右端设置有第二推料机构以将夹具沿转接工位、第二次静置工位、第三次静置工位、封口工位、下料工位周转输送。

22、本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过封装装置、自动注液前称重工位、第一自动注液移料工位、第二自动注液移料工位、自动回转工位、自动下料后称重工位、自动合拢工位和自动收料工位之间的结构设计与配合,实现在一条生产线上实现软包锂电池的自动对理电池进行封装、注液及自动收料功能,与传统分体设备而言,节省了原工序中存在的上料、下料工序操作时间及各线相互衔接的转运工时,节省了大量的人力,加快了工作效率,减少了很多不必要的重复劳动,且该软包锂电池自动化生产线结构简单,操作简便,可以实现自动对锂电池进行封装自动化侧封、注液及自动收料;具有生产效率高、降低了劳动强度,且降低了生产成本等特点。

23、为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!