一种石墨基负极材料及其制备方法和应用与流程

本技术属于二次电池,具体涉及一种石墨基负极材料及其制备方法和应用。

背景技术:

1、随着社会的发展,新能源产业发展迅速,新能源汽车带动了锂离子电池产量的不断提升,伴随市场客户端对于锂离子电池快充的需求,具有快充能力的负极是目前研发的热点。

2、目前,石墨作为负极活性材料在快充时仍然存在以下一些问题:(1)石墨整体上是各向异性的材料,使其无法从各个方向嵌入锂离子,只能从层状边缘扩散至材料内部,较长的扩散路径限制了其倍率性能;(2)石墨的层状结构可以实现锂离子的嵌入脱出,但由于石墨层间距较小(0.335nm),造成锂离子的扩散阻力较大,无法达到理想的倍率性能;(3)因锂离子的嵌入导致石墨层间距扩大,长期的循环造成的体积膨胀会撑破完整的固体电解质界面膜(sei膜),新sei膜的生成又会降低活性锂的数量,最终导致循环跳水。

3、为了解决上述问题,现有技术中公开了通过化学插层法制备微膨胀石墨的方法,其能够使石墨层间距扩大,提高锂离子在石墨中的固相扩散速率,进而提升石墨负极材料的倍率性能。但在微膨胀石墨制备过程中,不可避免的会在石墨材料内部产生较大孔隙,这将会降低石墨的振实性能;而且大孔隙率石墨的机械强度低,抵御体积变化的能力弱,在循环过程中颗粒结构易发生严重破裂,因此还需要通过等静压处理来解决振实密度低的问题。另外,现有技术中的这些方法主要适用于天然石墨,这是因为天然石墨原料是鳞片状石墨,而人造石墨是块状石墨,酸洗、化学插层剂无法进入块状石墨内部;另外,所使用强酸作为插层剂反应程度不易控制,强酸插层剂的使用对于加工设备腐蚀和废酸处理都是严峻的挑战。

技术实现思路

1、因此,本技术要解决的技术问题在于克服现有技术中的微膨胀石墨负极材料及其制备过程存在的上述缺陷,从而提供一种石墨基负极材料及其制备方法和应用。

2、为此,本技术提供如下技术方案:

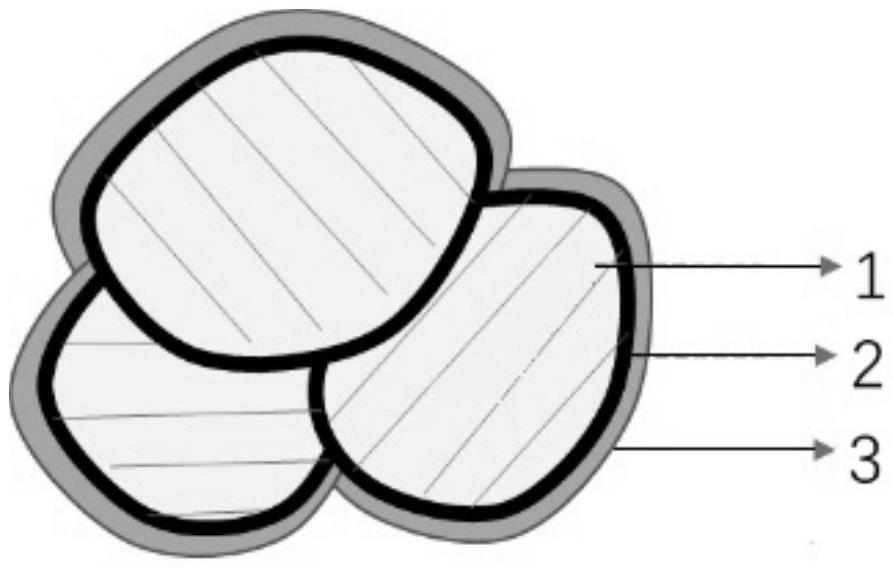

3、根据本技术的一个方面,提供一种石墨基负极材料,包括:

4、石墨内核,所述石墨内核的层间距为0.337~0.342nm;石墨内核的平均粒径为6~9μm;

5、第一壳层,包覆于所述石墨内核的至少部分表面,所述第一壳层为硬质碳包覆层;

6、第二壳层,包覆于所述第一壳层的至少部分表面,所述第二壳层为软质碳包覆层;

7、其中,所述石墨基负极材料的平均粒径与石墨内核的平均粒径之比为1.5~1.8。

8、本技术中,所述第一壳层和第二壳层可通过领域内常规的检测手段进行区分。作为示例,可以采用拉曼和xrd进行区分,二者的出峰位置和峰强度大小存在差异。其中,第一壳层在拉曼光谱的出峰位置为1580cm-1(g峰)附近和1360cm-1(d峰)附近,d峰和g峰强度比(id/ig)为0.9~1.2;在xrd测试通过bragg方程计算的(002)晶面的层间距为0.35~0.37nm。第二壳层在拉曼光谱的出峰位置为1590cm-1(g峰)和1350cm-1(d峰),d峰和g峰强度比(id/ig)为0.5~0.9;在xrd测试通过bragg方程计算的(002)晶面的层间距为0.342~0.350nm。

9、本技术中,可采用领域内已知的方法和设备测试石墨层间距。作为示例,具体地测试方法包括如下步骤:取1.2g物料、0.8g硅粉混合样品,研磨均匀,取适量放置于样品架压平,打开x-ray设备进行测试,使用highscore软件拟合计算出层间距d002。

10、本技术中,采用领域内已知的方法和设备测试石墨原料内核和终产品的平均粒径。作为示例,具体地测试方法包括如下步骤:在50ml洁净烧杯中加入约0.02g粉末样品,加入约20ml去离子水,再滴加0.2ml浓度为1wt%的表面活性剂np-40,使粉末完全分散于水中,120w超声清洗机中超声1分钟,利用mastersizer 3000测试粒度分布,体积粒度分布d50为平均粒径。

11、在一些可选地实施方式中,以所述石墨基负极材料的总质量计,所述第一壳层的质量占1%~3%。

12、在一些可选地实施方式中,以所述石墨基负极材料的总质量计,所述第二壳层的质量占1%~3%。

13、本技术中,可采用领域内已知的方法和设备测试第一壳层的质量占比。作为示例,具体地测试方法包括如下步骤:将要称重的物料轻放在电子秤的平台上,确保物品的重心位于秤台的中央。等待电子秤显示屏上的数值稳定后即可记录结果。依据显示结果和所需质量的差异增减物料。

14、本技术中,可采用领域内已知的方法和设备测试第二壳层的质量占比。作为示例,具体地测试方法包括如下步骤:将要称重的物料轻放在电子秤的平台上,确保物品的重心位于秤台的中央。等待电子秤显示屏上的数值稳定后即可记录结果。依据显示结果和所需质量的差异增减物料。

15、在一些可选地实施方式中,所述石墨内核包括人工石墨中的至少一种。

16、本技术中,采用领域内已知的方法和设备测试石墨基负极材料的压实密度。作为示例,具体地测试方法包括如下步骤:称取1.0000g±0.0100g样品,将称取的样品加入压力机的模具中,软件界面输入样品名称和样品质量,利用粉末压实机utm7305测出粉末压实密度,本技术中测试压力为5t。

17、根据本技术的又一方面,提供一种石墨基负极材料的制备方法,包括如下步骤:

18、s1,将石墨原料进行粉碎,控制粉碎后物料的平均粒径为a;

19、s2,将粉碎后物料与高芳烃油料进行混合,热解,获得具有第一壳层的中间体;

20、s3,将所述中间体进行低温石墨化处理,所述处理温度为1800~2400℃,得到石墨化产物;

21、s4,将所述石墨化产物在保护气氛下进行热处理,所述热处理的压力为0.2~2mpa,温度为300~600℃,时间为3~12h;

22、s5,将热处理之后的产物与软碳原料混合,进行炭化、除磁、筛分,控制石墨基负极材料的平均粒径b满足如下关系:1.5≤b/a≤1.8。

23、在一些可选地实施方式中,步骤s1中,控制粉碎后物料的平均粒径a为6~9μm;

24、和/或,步骤s2中,所述粉碎后物料与高芳烃油料的质量比为100:5~20;

25、和/或,步骤s5中,所述热处理之后的产物与软碳原料的质量比为100:5~20。

26、在一些可选地实施方式中,所述的石墨基负极材料的制备方法满足以下(1)~(7)中的至少一项:

27、(1)步骤s2中,所述热解的温度为300~800℃,时间为0.5~2h;

28、(2)步骤s3中,所述低温石墨化处理的时间为8~40h;

29、(3)步骤s5中,所述炭化处理的升温速度为1~5℃/min;

30、(4)所述炭化处理的温度为800~1200℃;所述炭化处理的时间为6~12h;

31、(5)所述高芳烃油料包括杂酚油、萘油或蒽油中的至少一种;

32、(6)所述石墨原料包括针状焦、石油焦、沥青焦中的至少一种;

33、(7)所述软碳原料包括沥青、橡胶增塑剂、碳纤维、碳微球中的至少一种。

34、本技术中,所述步骤s1中的粉碎设备为领域内常规地,包括但不限于辊压磨、机械磨中的一种或多种;

35、本技术中,所述混合步骤中所用的混合设备为领域内常规地,包括但不限于融合机、混料机中的一种或多种。

36、根据本技术的又一方面,提供一种负极极片,包括上述的石墨基负极材料或上述的制备方法制得的石墨基负极材料。

37、根据本技术的又一方面,提供一种二次电池,包上述的负极极片。

38、根据本技术的又一方面,提供一种用电设备,包括上述的二次电池。

39、本技术中,所述高芳烃油料是指芳烃含量较高的组分,例如芳烃质量百分含量在60~85%。

40、本技术中,所述负极极片的组成和制备方法均为领域内常规的,典型非限定性地,将负极复合材料、导电炭黑、粘结剂(丁苯橡胶sbr)和增稠剂(羧甲基纤维素钠cmc)按照约95~97:0.5~1.5:1~2:1~2重量比混合,并加入适量的去离子水,调配成固含量为50~70wt%的浆料进行捏合形成面团状物料;然后再加入适量的去离子水,调节浆料的粘度为3000~8000pa·s,制成负极浆料。将制得的负极浆料涂布在负极集流体铜箔(厚度为8μm)上,室温晾干后转移至100~140℃烘箱干燥0.5~2h,之后经过冷压、分切得到负极极片。

41、本技术中,所述二次电池还包括正极极片,电解液和隔膜等,具体组成和制备方法均为领域内常规地,典型非限定性地,将正极材料lifepo4、粘结剂pvdf、导电剂乙炔黑按照质量比93~96:2~4:2~4混合,加入n-甲基吡咯烷酮(nmp)溶剂至体系成均一透明状,用真空搅拌机搅拌后制得正极浆料,之后均匀涂覆于集流体铝箔(厚度为12μm)上,室温晾干后转移至100~140℃烘箱干燥0.5~2h,之后经过冷压(压实密度为2.3~2.6g/cm3)、分切得到正极极片。将正极极片、负极极片以及聚丙烯多孔聚合薄膜进行卷绕,外包铝塑膜,烘烤除水后注入电解液并封口,经静置、热冷压、化成、夹具、分容等工序,制备出软包锂离子电池。

42、本技术的二次电池中使用的电解液可包括任何现有技术中公开的技术。

43、本技术中,所述二次电池可以用作所述用电设备的电源,也可以用作所述用电设备的能量存储单元。所述用电设备可以但不限于是移动设备(例如手机、笔记本电脑等)、电动车辆(例如纯电动车、混合动力电动车、插电式混合动力电动车、电动自行车、电动踏板车、电动高尔夫球车、电动卡车等)、电气列车、船舶及卫星、储能系统等。

44、本技术技术方案,具有如下优点:

45、本技术提供的石墨基负极材料,包括:石墨内核,所述石墨内核的层间距为0.337~0.342nm;第一壳层,包覆于所述石墨内核的至少部分表面,所述第一壳层为硬质碳包覆层;第二壳层,包覆于所述第一壳层的至少部分表面,所述第二壳层为软碳包覆层,其中,所述石墨基负极材料的平均粒径与石墨内核的平均粒径之比为1.5~1.8。本技术通过对石墨内核层间距的控制,使得嵌锂/嵌钠阻力更小,进而有助于石墨负极材料的快速充电放电过程,有利于循环稳定性;通过在石墨内核表面采用硬质碳层包覆,可提高石墨的机械强度,降低体积变化,避免循环过程中体积膨胀带来的颗粒结构破裂和新sei膜的生成;最外层采用软质碳层进行包覆造粒,提升了负极材料的压实密度,同时形成各向同性度更高的二次颗粒,形成无定形碳结构稳定,避免石墨内核直接与电解液发生接触,对内部石墨起到保护作用。本技术通过对石墨内核层间距的控制以及特定组成第一壳层和第二壳层的限定和石墨内核与石墨基负极材料粒径的比例限定,提升材料的倍率性能和快充性能的同时,提升了材料的压实密度和机械强度、降低了循环过程中的体积膨胀率。

46、本技术提供的石墨基负极材料的制备方法,s1,将石墨原料进行粉碎,控制粉碎后物料的平均粒径为a;s2,将粉碎后物料与高芳烃油料进行混合,热解,获得具有第一壳层的中间体;s3,将所述中间体进行低温石墨化处理,所述处理温度为1800~2400℃,得到石墨化产物;s4,将所述石墨化产物在保护气氛下进行热处理,所述热处理的压力为0.2~2mpa,温度为300~600℃,时间为3~12h;s5,将热处理之后的产物与沥青混合,进行炭化、除磁、筛分,控制石墨基负极材料的平均粒径b满足如下关系:1.5≤b/a≤1.8。本技术针对石墨内核层间距和材料尺寸进行设计,提升石墨基负极材料动力学性能和循环寿命,同时,考虑到材料制造可能性以及材料的加工性能,未使用强酸,避免了强酸材料对加工设备的腐蚀和废旧酸液的处理排放难题。石墨内核的大层间距一定程度上减轻了嵌锂过程带来的体积膨胀,减少阴极锂的消耗,提升循环性能,有效抑制了容量衰减。而且该工艺与常规石墨合成工艺基本相同,无需对产线进行大规模改造,制造成本低,便于推广应用。

- 还没有人留言评论。精彩留言会获得点赞!