矿用免维护电池极柱密封结构及采用其的密封方法与流程

本发明属于动力型铅酸蓄电池,具体涉及矿用免维护电池极柱密封结构及采用其的密封方法。

背景技术:

1、矿用免维护动力电池通常采用阀控式密封结构,由于电池内部氧气循环利用,内部压力较高,因此对电池极柱密封提出较高要求,在寿命期间不允许出现漏气、爬酸等情况,以防止因电解液损失造成电池早期失效,或因极柱爬酸造成电池漏液,从而产生漏电或腐蚀相关电器设备的情况,影响用户正常使用,甚至产生人身伤害等危险事故。

2、目前,阀控式密封电池极柱通常采用螺圈对密封圈进行压缩密封,再在顶部加胶,防止螺圈松动移位。专利cn101853927a公开了一种阀控密封式铅酸蓄电池密封结构:电池盖端子槽底部有橡胶密封圈,密封圈上部有与电池盖螺纹连接的压垫螺母,压垫螺母上部是密封胶。但在实际操作过程中该结构存在多种缺陷,造成极柱爬酸的情况。首先,由于密封圈尺寸较小,安装时容易造成变形或卡不到底,再拧入螺圈时会造成密封圈损坏,导致漏酸风险。其次,极柱装配时存在偏斜的情况,在与密封圈配合时一侧松一侧紧,由于仅是线性密封,接触面不够,造成与极柱接触松的一侧存在漏酸风险。还由于螺圈结构复杂体积大,造成加胶量不足或接触面不够,易造成螺圈松动,从而对密封圈压缩不到位,导致漏酸风险。

3、专利cn115275467a公开了一种蓄电池极柱密封结构,在上述专利的基础上,在极柱本体的外环面上设开槽,电解液顺沿极柱外环面流出壳体外时经过开槽,多级环槽的设置增加了电解液的爬液路径,降低电池漏液风险。实际上,该设计只是延缓了漏液的进程,并不能解决漏液的问题,更重要的是,因工艺要求必须是光滑平整的面,而此专利画蛇添足的设计了多个开槽,使得密封胶和极柱本体的贴合性更差,容易出现缝隙,更易爬酸。同时,该专利使用热缩管贴合在极柱本体上,热缩管没有压缩率,根本起不到密封的作用。

4、上述密封结构在电池装配时存在工艺要求高,工序复杂,效率低等缺陷,还存在零部件结构复杂,成本高等问题,因此,现有的密封技术难以满足当前产品的质量要求。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种矿用免维护电池极柱密封结构,有效提高极柱密封性能。

2、本发明还提供采用其的密封方法,安装便利可靠,减少人工消耗,降低制造成本。首先将极柱本体与塑料套管进行预连接,形成复合极柱体,然后将复合极柱体外部套上o型密封圈,再将复合极柱体压入电池盖的极柱孔中,o型密封圈处于塑料套管和极柱孔之间,通过过盈配合形成密封连接,不会产生漏液爬酸的现象。

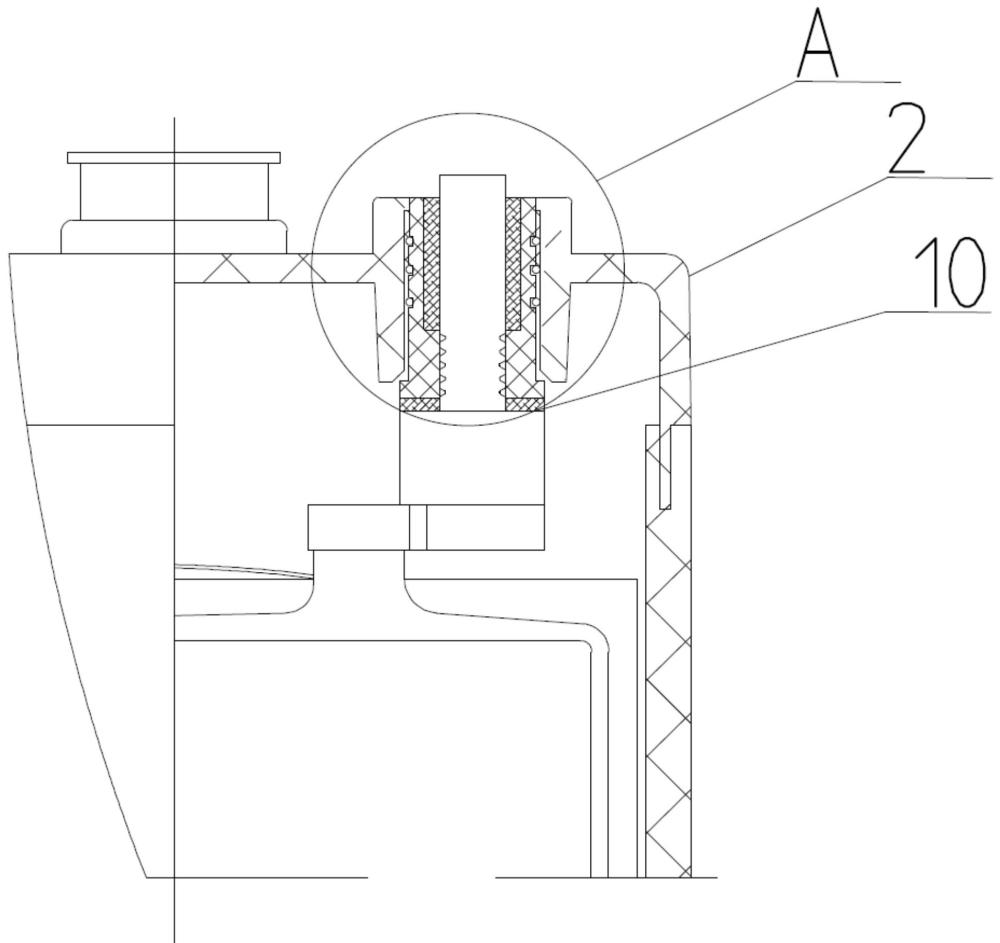

3、本发明所述的矿用免维护电池极柱密封结构,包括电池盖,电池盖上设有极柱孔,还包括复合极柱体,复合极柱体顶部穿过电池盖上的极柱孔,复合极柱体与极柱孔之间平行设有若干o型密封圈,通过过盈配合形成密封连接;

4、所述复合极柱体包括极柱本体、塑料套管、密封胶层和密封垫片,所述极柱本体底部设有定位台阶,定位台阶对塑料套管起到限位作用,定位台阶以上的极柱本体外表面设有一定高度的外螺纹,在定位台阶的台阶端面上设有密封垫片,塑料套管设于极柱本体外部,塑料套管内对应极柱外表面的外螺纹设有配套的内螺纹,所述塑料套管的内螺纹外部设有环形凸台,环形凸台的下部端平面紧贴定位台阶的台阶端面,所述密封胶层设于塑料套管和极柱本体之间,密封垫片通过塑料套管下部端平面与极柱本体台阶端面形成压缩密封,防止酸液沿极柱爬出。

5、所述塑料套管非螺纹处内径大于极柱本体直径,塑料套管和极柱本体的非螺纹处设有加胶空腔,加胶空腔内填充有密封胶层。由于加胶空腔内没有复杂的零部件结构,可保证胶体与极柱本体和塑料套管上端内腔充分接触,不易形成空洞或气泡,密封胶可有效保护极柱本体不被酸液腐蚀,并防止塑料套管向上松动,起到固定塑料套管的作用。

6、所述密封胶层的顶部与塑料套管的顶部平齐。

7、所述加胶空腔的宽度不小于3mm。

8、所述定位台阶的台阶端面为光洁平面,其外径与密封垫片外径一致。

9、所述环形凸台外径与密封垫片外径一致,环形凸台下部端平面为光洁平面,其宽度与密封垫片宽度相同。

10、所述塑料套管外部设有三道环形凹槽,每道环形凹槽内设有o型密封圈,环形凹槽的宽度与o型密封圈相适配,便于将o型密封圈卡入,并不易脱出。当复合极柱体被压入至电池盖的极柱孔中时,其o型密封圈与电池盖之间充分接触,形成压缩密封。

11、环形凹槽宽度尺寸为3~6mm,并与o型密封圈直径相接近,o型密封圈内径应小于环形凹槽的外径,便于将o型密封圈卡入,并不易脱出。并且每道o型密封圈之间有间隙,不会因极柱本体偏斜问题,产生密封不良等缺陷。

12、卡入环形凹槽的o型密封圈外径应大于塑料套管外部直径,当复合极柱体被压入至电池盖的极柱孔中时,其o型密封圈与电池盖之间充分接触,形成压缩密封,以防止电解液延电池盖爬出的可能,o型密封圈的压缩率控制在10%~35%之间。

13、所述的o型密封圈、密封垫片材质均为三元乙丙橡胶,o型密封圈的直径为3~6mm,密封垫片的厚度为3~6mm。

14、所述的电池盖、塑料套管材质均为abs,具有较高强度,尺寸精度控制合理,与密封件配合紧密,确保其密封的可靠性。

15、所述的极柱的主要材质为铅合金,铸造时应保证其外表面光滑,无毛刺、凹坑等缺陷,尺寸精度控制合理。

16、本发明所述的采用矿用免维护电池极柱密封结构的密封方法,包括以下步骤:

17、1)将密封垫片放置在极柱本体定位台阶的台阶端面上,然后将塑料套管从极柱本体顶部套入,进行螺纹连接;

18、2)在塑料套管及极柱本体之间的加胶空腔内灌入密封胶,形成二次密封,灌注高度与塑料套管顶部高度平齐,然后进行高温固化,在塑料套管外部的环形凹槽上套入o型密封圈,形成复合极柱体;

19、3)将电池极板和复合极柱体焊接好后形成极群,装入电池槽中,对复合极柱体进行校正,满足与电池盖配合要求,然后将电池盖由上自下压入极群,使复合极柱体通过极柱孔,并与电池槽热封卡合到位,经气体打压至50kpa检测不漏气,即电池组装完毕。

20、步骤1)所述的螺纹连接的锁紧扭矩为10-15n·m。

21、灌胶时采用双组分环氧密封胶。

22、与现有技术相比,本发明有益效果如下:

23、1、本发明复合极柱体与密封套管之间采用密封垫片压缩和灌胶相结合的双重密封方式,极大的提高了密封的可靠性,有效防止酸液沿极柱爬出。

24、2、本发明复合极柱体外部采用多重密封圈密封,当极柱本体偏斜时一侧底部的o型密封圈被挤压,对侧底部的o型密封圈松开,但是对侧顶部的o型密封圈必然是挤压密封状态,因此该设计不会因极柱本体偏斜问题,产生密封不良等缺陷。

25、3、本发明比现有结构简单,可靠性高,仅需对复合极柱体进行灌胶和高温固化,无需对电池灌胶、高温固化,可减少电池高温固化等设备的投入,工艺流程简化,安装便利,提高了生产效率,降低了制造成本。

- 还没有人留言评论。精彩留言会获得点赞!