一种匀磁同向高发电量节能发电机的制作方法

一种匀磁同向高发电量节能发电机

1.技术领域:本发明涉及一种匀磁同向高发电量节能发电机。

2.

背景技术:

:迄今为止,发电机长时间连续工作时,机壳外表温度一般在75~85 c

°

,特殊场景的发电机机壳温度在100 c

°

以上。这种发热、发烫、发烧现象,自发电机问世以来一直困扰着用户,并造成了很大的能源浪费。为了寻找发电机温升的根源,提高发电量,并达到节能的目的。我们对发电机的原理及其定子硅钢片的组分和结构进行了大量的分析与研究以及优化,历经十八年,投入一千七百多万元研发经费,对永磁和励磁发电机做了超千次的试验,最终找到了发电机发烧的主要原因:定子感应磁场分布不均匀与磁场非同步而导致的感应电流不完全“同向”,进而产生了发热现象,造成了能源的浪费。

3.

技术实现要素:

:本发明的目的是提供一种发电量增加100%以上的一种匀磁同向高发电量节能发电机。

4.上述的目的通过以下的技术方案实现:一种匀磁同向高发电量节能发电机,两相或三相永磁与励磁发电机的绕线方法为径向两侧分绕式, 分绕式的缠绕为单连把绕线方式, 定子硅钢片两个槽之间的间距h随着槽数的减少而增大,与槽数成负相关; 电机定子硅钢片36槽降至24槽或降至12槽。

5.所述的一种匀磁同向高发电量节能发电机,所述的定子硅钢片具有内圆与外圆,所述的内圆绕圆周开有2的倍数或3的倍数线槽。

6.所述的一种匀磁同向高发电量节能发电机,发电机感应线圈与定子硅钢片呈径向两侧均匀排列和对称有规律分布,同槽内一号绕组线圈与所述的二号绕组线圈绕制时通过径向分隔界限清晰。

7.所述的一种匀磁同向高发电量节能发电机,同功率、同体积、同组份、相同绕线方式条件下24槽比36槽热损失少,增加了发电量,12槽比24槽热损失还少。

8.所述的一种匀磁同向高发电量节能发电机,小型发电机即可用定子12槽与24槽即可完成,中型与大型发电机是以定子硅钢片12槽或24槽加宽的槽间距和形状为设计基础进行倍增设计完成。

9.有益效果:1.目前,世界范围内解决发电机发热发烧问题,通常采用外部强制冷却的方法,即采用风冷、水冷等外部系统,强制进行降温,或采用高质量和高价值的材料进行解决,这样不仅增加了发电机整个系统的成本,而且还要多消耗能源;本发明主要通过对定子硅钢片形状、内部组分和晶形的优化改造和绕组的重排以及智能芯片的应用,在不提高成本的前提下,达到了如下技术效果:(1)同等体积机型比现有发电机的发电量增加100%以上;(2)机壳温度比环境温度高7c

°

之内;(3)由于机体温度低,可使发电机使用寿命增加一倍以上;(4)比目前市场发电机节能10%以上,运行成本低;(5)生产发电机的综合成本比现有同功率机型降低30~50%。

10.附图说明:

附图1是本产品的发电机绕线方法。

11.附图2是本产品的三相四级发电机单相线圈示意图。

12.附图3是本产品36槽发电机硅钢片图。

13.附图4是本产品24槽发电机硅钢片图。

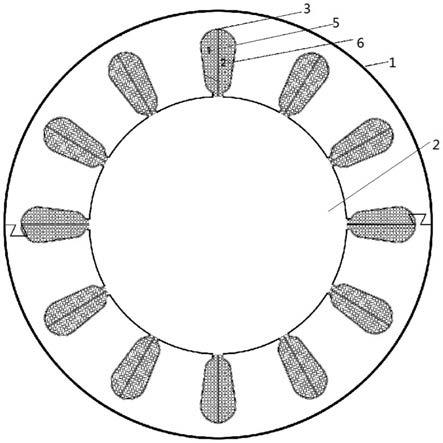

14.附图5是本产品12槽发电机硅钢片图。

15.附图6是本产品36槽发电机硅钢片图。

16.附图7是本产品本发明24槽发电机硅钢片图。

17.附图8是现有发电机绕线方法图。

18.附图9是现有三相四级24槽发电机单相线圈示意图。

19.附图10是现有三相四级36槽发电机单相线圈示意图。

20.附图11是现有36槽发电机硅钢片图。

21.附图12是现有24槽发电机硅钢片图。

22.具体实施方式:下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

23.实施例1:一种匀磁同向高发电量节能发电机,发电机的绕线方法为径向两侧分绕式, 分绕式的缠绕为单连把绕线方式, 定子硅钢片两个槽之间的间距h随着槽数的减少而增大,与槽数成负相关; 电机定子硅钢片36槽降至24槽或降至12槽。

24.实施例2实施例1所述的一种匀磁同向高发电量节能发电机,所述的定子硅钢片1具有内圆2,所述的内圆绕圆周开有一组线槽3,所述的线槽内装有一号绕组线圈5和二号绕组线圈6。

25.实施例3实施例1所述的一种匀磁同向高发电量节能发电机,发电机感应线圈与定子硅钢片呈径向两侧均匀排列和对称有规律分布,同槽内一号绕组线圈与所述的二号绕组线圈绕制时通过径向分隔界限清晰。

26.实施例4实施例1所述的一种匀磁同向高发电量节能发电机,匀磁同向高发电量节能发电机的绕线方法为单连把绕线方式。

27.实施例5实施例1所述的一种匀磁同向高发电量节能发电机同功率、同体积、同组份、相同绕线方式条件下24槽比36槽热损失少,增加了发电量,12槽比24槽热损失还少。

28.实施例6实施例1所述的一种匀磁同向高发电量节能发电机,中型与大型发电机可以定子硅钢片12槽或24槽加宽的槽间距与形状为设计基础进行倍增设计完成。

29.实施例7:上述实施例所述的一种匀磁同向高发电量节能发电机,目前现有发电机定子硅钢片上线槽内绕组1与绕组2两个线圈呈内外径向叠绕式,如附图8;而本发明的发电机定子硅钢片上线槽内绕组1与绕组2两个线圈呈径向两侧对称分绕式,如附图1。

30.现有发电机使用的内外径向叠绕式绕组致使线圈导线过于集中,使感应线圈不能

均匀地接收定子内的磁场传递,从而导致线圈感应电流分布不均匀,容易产生热量。本发明很好的克服上述缺点,并能产生如下良好效果:

①

发电机感应线圈与定子硅钢片呈径向两侧均匀排列和对称有规律分布,同槽内两个绕组线圈分隔界限清晰,绕组线圈与定子硅钢片接触面积较大,而且线圈导线与定子硅钢片边缘的平均距离缩短,有利于线圈感应电流,从而使线圈内感应电流增大并且呈均匀分布,这样不仅可以提高发电机的发电量,而且输出的电流稳定均匀。

31.②

大家知道,发电机每个线圈是由两个或多个间隔定子槽为框架绕制而成,本发明绕线方法为径向两侧分绕式,每个线圈覆盖定子硅钢片的面积比现有发电机径向叠绕式覆盖定子硅钢片面积增加一倍以上,从而线圈感应磁场面积加大,由此感应电流也随之增强加大。

32.目前,现有发电机定子铁芯有12槽、18槽、24槽、36槽、48槽、72槽(2或3的倍数)等等之分,例如三相36槽与24槽四级发电机每相分别有12个线圈和8个线圈,分别占据12槽与8槽位置。如附图9和附图10所示。上述列举的两个发电机都为四个磁极,则24槽四级发电机每个单极有两个线圈(俗称双连把线圈),如附图3绕组1、绕组2、绕组3和绕组4分别形成一个同向磁极;同样36槽四级发电机每个单极有三个线圈(俗称三连把线圈),如附图4绕组1、绕组2、绕组3和绕组4分别形成一个同向磁极。采用双连把与三连把以及多连把线圈绕线方法的目的是为了感应线圈与硅钢片的接触面加大,使线圈的感应电流波形平缓、尖峰少,但这样会出现一个难以克服的缺点就是发电机容易产生发热,出现热能损失。

33.现有发电机双联把和三连把以及多连把线圈绕线方法为何会使线圈和硅钢片产生发热现象呢。根据物理学我们知道,正向电流遇到反(负)向电流时,两者完全不同向或部分不同向都会产生热量,强烈的会出现发光现象,例如日常生活中电路短路就会产生发热发光的现象,这都是由于电流方向不“同向”产生对撞所导致的结果;另一方面,正向磁场流遇到反向磁场流时也会产生发热,这都是由于磁场流方向不“同向”所导致的结果。发电机绕组线圈发热主要原因是由于线圈电流不“同向”以及发电机定子铁芯电磁流方向不“同向”而产生的热量,这两种热量叠加是发电机温升和造成热能浪费的主要根源。那么发电机双联把和三连把以及多连把线圈绕线方式,为何会使线圈的电流产生不同向和硅钢片磁场流产生不同向呢。为了清楚,我们以一台三相四极发电机为例来说明一下,从发电机内部结构和转动过程知道,双联把绕线方式占据两个定子槽的空间位置,其圆弧长度为2*2πr/n(r为硅钢片的公称半径,n为硅钢片的槽数),三连把绕线方式占据三个定子槽的空间位置,其圆弧长度为3*2πr/n(r为硅钢片的公称半径,n为硅钢片的槽数)。四级发电机转子励磁线圈形成的四个磁极,这四个磁极分别为n-s-n-s状态或s-n-s-n状态循环进行,四个磁极是相邻的反向,间隔的才是同向。当一个磁极例如n极从双联把或三连把以及多连把线圈的第一个线圈跨到同一绕组的第二个线圈或第三个线圈或多个线圈的圆弧距离是需要时间的,连把数量越多圆弧距离越长,随之跨越的时间也越长。如果转子n极转到绕组1中线圈1-1感应的是正向电流,下一个s极转过来时这个线圈一定感应出的电流是反向电流。由于双联把或三连把以及多连把线圈所占定子硅钢片圆弧较长,当转子n极转到绕组1的第2个线圈圆弧的尾端或转到绕组1第3个线圈圆弧的尾端时,正向电流还没结束,转子的第二个磁极s已经开始转到绕组1中的线圈1圆弧的首端,线圈里感应出反向电流,正反电流出现对撞,由此线圈会快速产生热量,造成热量损失;同样道理可以推知,定子硅钢片中正反磁场流相遇时产

生热量的原因,在此就不重复赘述。

34.本发明将现有发电机双连把和三连把以及多连把绕线方式全部改为单连把绕线方式,很好地克服上述现有发电机的诸多缺点。缩短了同一绕组占据定子硅钢片的圆弧长度,解决了电流与磁场流滞后的情况,消除了电流与磁场流正反对撞现象,大大减少了发电机产生无用功的热量,并增加了发电量,如附图2所示。

35.从附图3、附图4和附图5可以看出,定子硅钢片两个槽之间的间距h随着槽数的减少而增大,与槽数成负相关。也就说下面列举的三种发电机,36槽发电机的槽间距h最小,12槽发电机的槽间距h最大。硅钢片槽间距h大,磁场形成均匀不集中,而且形状完善,磁场运动磁阻小不易产生热量损失。

36.目前,现有小型三相发电机大都是定子硅钢片36槽如附图9或24槽如附图11机型,12槽如附图1机型很少。

37.本发明是将发电机定子硅钢片36槽附图6降至24槽附图7,最佳是降至12槽附图2,这种降低槽位的设计思路违背了传统设计思维。据测定,同功率、同体积、同组份和相同绕线方式等条件下24槽要比36槽热损失少,并且增加了发电量;12槽要比24槽热损失还小,发电量最佳,并且转动效果很好。中型与大型发电机可以定子硅钢片12槽或24槽加宽槽间距和形状的数据为设计基础进行倍增设计即可完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1