嵌入磁体型转子的制作方法

[0001]

本发明涉及嵌入磁体型转子。

背景技术:

[0002]

通常,嵌入磁体型转子具有:设置有磁体插入孔的层叠芯、插入至磁体插入孔中的磁体以及用于闭合磁体插入孔以防止磁体散开的端部板。在专利文献1中,在端部板上设置有销,并且该销压入层叠芯的孔中以将端部板固定至层叠芯。

[0003]

专利文献

[0004]

专利文献1:jp 2000-184645 a。

技术实现要素:

[0005]

为了使端部板在磁体将要散开时适当地承受载荷,必须将端部板的压配合位置尽可能设置在层叠芯的径向外侧。此外,必须将端部板的压配合位置设置成避开构成层叠芯的多个钢板的压配合位置。出于此目的,可设想到端部板的压配合位置设置在位于多个钢板的压配合位置的径向外侧并且相对靠近磁体插入孔的位置处。

[0006]

然而,磁体的磁通很难在端部板的上述压配合位置处通过,并且在该位置处趋向于发生磁饱和。因此,如果端部板的压配合位置设置在接近磁体插入孔的位置处,嵌入磁体型转子的磁特性可能会发生劣化。

[0007]

鉴于以上几点做出了本公开,并且本公开的目的是提供一种抑制了磁特性的降低的嵌入磁体型转子。

[0008]

本公开涉及一种用于旋转电机的嵌入磁体型转子。该嵌入磁体型转子具有:通过层叠多个钢板形成的层叠芯、设置在层叠芯的磁体插入孔中的磁体以及设置在层叠芯的端部部分处以闭合封闭磁体插入孔的端部板。

[0009]

一对相邻的第一钢板通过将一个第一钢板的钢板固定突出部压入至另一第一钢板的钢板固定孔中而被固定。端部板和层叠芯通过将端部板的板固定突出部压入至层叠芯的板固定孔中而被固定。钢板固定孔和板固定孔沿周向方向交替地布置。

[0010]

因此,端部板的压配合位置可以设置于在避开多个钢板之间的压配合位置的同时与磁体插入孔适当地分开的位置处。由于这个原因,端部板的压配合位置不设置在磁体的磁通m的路径中,并且很难发生磁饱和。也就是说,端部板的压配合位置可以设置在磁特性不被影响的位置处。因此,该嵌入磁体型转子的磁特性的降低受到抑制。

附图说明

[0011]

图1是应用根据一种实施方式的嵌入磁体型转子的旋转电机的纵向截面图;

[0012]

图2是该嵌入磁体型转子的纵向截面图;

[0013]

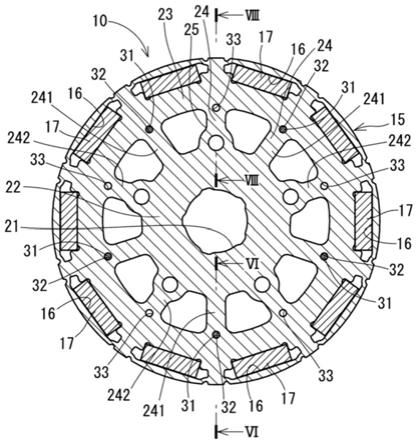

图3是沿图2的iii-iii线截取的横向截面图并且是嵌入磁体型转子的横截面图;

[0014]

图4是第一钢板的前视图;

[0015]

图5是第二钢板的前视图;

[0016]

图6是沿图3的vi-vi线截取的截面图,并且是示出了多个钢板之间的压配合位置的截面图;

[0017]

图7是端部板的前视图;

[0018]

图8是沿着图3的viii-viii线截取的截面图,并且是示出了端部板的压配合位置的截面图;

[0019]

图9是构成层叠芯的各个板的分解立体图;

[0020]

图10是示出了图3的嵌入磁体型转子的横截面的一部分的视图;

[0021]

图11是根据另一种实施方式的嵌入磁体型转子的截面图,并且是一种实施方式中的对应于图8的视图;

[0022]

图12是根据比较的实施方式的第二钢板的前视图;以及

[0023]

图13是示出了图12的嵌入磁体型转子的横截面的一部分的视图,并且是一种实施方式中的对应于图10的视图。

具体实施方式

[0024]

(一种实施方式)

[0025]

下文中,将参照附图对嵌入磁体型转子进行描述。根据一种实施方式的嵌入磁体型转子(下文中简称为转子)应用至如图1中所示的旋转电机5。该电机5包括外壳6、旋转轴7、定子8以及转子10。

[0026]

旋转轴7由外壳6经由一对轴承9以可旋转的方式支承。定子8具有固定至外壳6的定子芯11和组装至定子芯11的线圈12。

[0027]

如图2和图3中所示,转子10具有层叠芯15、多个磁体17和两个端部板18,层叠芯15通过层叠多个钢板13和14而形成并具有磁体插入孔16,所述多个磁体17插入层叠芯15的磁体插入孔16中,所述两个端部板18设置在层叠芯15的一个端部部分和另一端部部分处以封闭磁体插入孔16。

[0028]

下文中,转子10的径向方向被简单地描述为“径向方向”,转子10的周向方向(即,旋转方向)被简单地描述为“周向方向”或“旋转方向”,以及转子10的轴向方向被简称为“轴向方向”。

[0029]

如图3中所示,层叠芯15具有轴保持部分22、磁体保持部分23以及从轴保持部分22径向地延伸至磁体保持部分23的多个连接部分24。轴保持部分22位于层叠芯15的内周侧上并且具有插入孔21,旋转轴7插入通过该插入孔21。磁体保持部分23位于层叠芯15的外周侧上并且具有磁体插入孔16。在沿周向方向相邻的一对连接部分24之间形成有用于重量降低的多个孔25。

[0030]

如图2中所示,层叠芯15包括多个第一钢板13和一个第二钢板14。如图4和图6中所示,第一钢板13具有多个钢板固定突出部31、多个钢板固定孔32、以及多个板固定孔33。当钢板固定突出部31形成为沿板厚度的方向突出时,第一钢板13的钢板固定孔32形成在下述凹部中:该凹部形成在与形成有钢板固定突出部31的一侧相反的一侧上。如图5和图6中所示,第二钢板14具有多个钢板固定孔32和多个板固定孔33。

[0031]

如图2中所示,层叠芯15分成成对的第一钢板13相邻的部分和第一钢板13与第二

钢板14相邻的部分。如图6中所示,一对相邻第一钢板13通过将一个第一钢板13的钢板固定突出部31压入至另一第一钢板13的钢板固定孔32中而被固定。相邻第一钢板13和第二钢板14通过将一个第一钢板13的钢板固定突出部31压入至第二钢板14的钢板固定孔32中而被固定。

[0032]

如图7和图8中所示,端部板18具有朝向层叠芯15(即,板厚度方向)突出的板固定突出部34。一个端部板18的板固定突出部34压配合到第一钢板13的板固定孔33中,以及另一端部板18的板固定突出部34压配合到第二钢板14的板固定孔33中。也就是说,端部板18和层叠芯15通过将端部板18的板固定突出部34压入至层叠芯15的板固定孔33中而被固定。

[0033]

将对端部板18的压配合部分对转子10的磁特性的影响进行描述。端部板18被设置成用以防止磁体17散开。为了使端部板18在磁体17将要散开时适当地承受载荷,必须将端部板18的压配合位置尽可能设置在层叠芯的径向外侧。此外,必须将端部板18的压配合位置设置成避开构成层叠芯15的多个钢板13、14的压配合位置。出于此目的,如在图12中所示的比较的实施方式中,可以想到的是端部板18的压配合位置设置在位于多个钢板13、14的压配合位置的径向外侧并且相对靠近磁体插入孔16的位置处。

[0034]

然而,如图13中所示,磁体17的磁通m不容易通过端部板18的压配合部分,并且在该部分趋向于发生磁饱和。因此,如果端部板18的压配合位置设置在接近磁体插入孔16的位置处,转子10的磁特性可能被劣化。特别的是,在本实施方式中,由于端部板18由奥氏体不锈钢制成,值得注意的是磁通因板固定突出部34的形成而不容易通过。

[0035]

另一方面,在本实施方式中,如图3至图5和图9中所示,钢板固定孔32和板固定孔33沿周向方向交替地布置。也就是说,相对于如图12中所示的比较实施方式中的钢板固定孔32,板固定孔33不是径向向外设置的,而是设置成沿周向方向上与钢板固定孔32隔开。

[0036]

钢板固定孔32和板固定孔33布置在多个连接部分24中的任何一个连接部分上并且在相同的周向位置处。具体地,在多个连接部分24中,基于预定的位置布置在奇数编号位置处的连接部分被称为第一连接部分241,而布置在偶数编号位置处的连接部分被称为第二连接部分242。钢板固定孔32相对于第一连接部分241布置在相同的周向位置处,并且板固定孔33相对于第二连接部分242布置在相同的周向位置处。

[0037]

多个连接部分24沿周向方向以相等的间隔设置。因此,多个钢板固定孔32沿周向方向以相等的间隔设置,并且多个板固定孔33沿周向方向以同等的间隔设置。多个钢板固定孔32之间的沿周向方向的间隔与多个板固定孔33之间的周向间隔相同。

[0038]

钢板固定孔32和板固定孔33布置在连接部分24与磁体保持部分23之间的连接部处。连接部是避开磁体17形成在磁体保持部分23中的磁通的通道的同时尽可能径向向外定位的部分。

[0039]

钢板固定孔32和板固定孔33布置在相同的周向部分上。该周向部分设定为在避开磁体17在磁体保持部分23中形成的磁通的通道的同时尽可能径向向外。

[0040]

如图8中所示,端部板18的厚度大于钢板13和钢板14的厚度。如图6和图8中所示,端部板18的板固定突出部34的突出长度长于钢板13和钢板14的钢板固定突出部31的突出长度。另一方面,如图4和图7所示,板固定突出部34的横截面形状与钢板固定突出部31的横截面形状相同。相同的横截面形状意味着形状和尺寸相同。横截面的形状例如是圆形。

[0041]

(作用)

[0042]

如上述描述,在本实施方式中,钢板固定孔32和板固定孔33沿周向方向交替地布置。从而,端部板18的压配合位置可以设置在避开两块钢板13之间的压配合位置以及钢板13与钢板14之间的压配合位置的同时与磁体插入孔16适当地分开的位置处。由于这个原因,如图10中所示,端部板18的压配合位置不设置在磁体17的磁通m的路径中,并且难以发生磁饱和。也就是说,端部板18的压配合位置能够设置在磁特性不被影响的位置处。因此,转子10的磁特性的降低受到抑制。

[0043]

在本实施方式中,钢板固定孔32相对于第一连接部分241布置在相同的周向位置处,并且板固定孔33相对于第二连接部分242布置在相同周向位置处。因而,每个压配合位置可以设置在与磁体插入孔16适当分离的位置处的同时沿周向方向交替地布置。

[0044]

在本实施方式中,钢板固定孔32和板固定孔33布置在连接部分24与磁体保持部分23之间的连接部处。因而,每个压配合位置可以布置于在避开磁体17在磁体保持部分23中形成的磁通的通道的同时尽可能径向向外定位的位置处。

[0045]

在本实施方式中,钢板固定孔32和板固定孔33布置在相同的周向部分上。从而,每个压配合位置可以布置于在避开磁体17形成在磁体保持部分23中的磁通的通道的同时尽可能径向向外定位的位置处。

[0046]

在本实施方式中,端部板18由奥氏体不锈钢制成。在这样的构型中,由于磁通难以在板固定突出部34处通过,借助于钢板固定孔32和板固定孔33的周向交替布置能够有效地获得抑制磁特性劣化的作用。

[0047]

在本实施方式中,端部板18的厚度大于钢板13和钢板14的厚度。因此,板固定突出部34的突出长度可以被制成为长于钢板固定突出部31的突出长度。因此,端部板18的保持力得到提高。

[0048]

此外,在本实施方式中,板固定突出部34的横截面形状与钢板固定突出部31的横截面形状相同。因此,用于使板固定突出部34成型的模具和用于使钢板固定突出部31成型的模具可以共用,降低了制造成本。

[0049]

(其他实施方式)

[0050]

在另一种实施方式中,如图11中所示,端部板18的厚度可以与钢板13和钢板14的厚度相同。

[0051]

本公开不限于上述实施方式,并且在不脱离本发明的精神的情况下在本公开范围内的各种改型是可能的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1