智能三层附极线圈绕制机器人整机的绕制方法与流程

[0001]

本发明涉及一种智能三层附极线圈绕制机器人整机的绕制方法。

背景技术:

[0002]

专利号为201910246583.9的发明专利公开了直流电机的附极线圈及其绕制方法,其通过改变线圈绕制过程中的层间及匝间过渡方式来提高线圈端面平行度和单位高度线圈的有效匝数。这种线圈为三层结构,且层间及匝间过渡较为复杂,而目前公知的线圈绕制装置无法满足该线圈的绕制要求。

[0003]

为此,急需提供一种能够满足该线圈绕制要求的线圈绕制装置。

技术实现要素:

[0004]

本发明的目的在于克服以上所述的缺点,提供一种智能三层附极线圈绕制机器人整机的绕制方法。

[0005]

为实现上述目的,本发明的具体方案如下:一种智能三层附极线圈绕制机器人整机的绕制方法,包括有防震的机台,所述机台上设有两个对称设置的卷绕机。

[0006]

卷绕机包括底板、设于底板一侧的立板、设于立板上的直线移动机构、一侧滑动连接在直线移动机构上的环形绕线机构、相对设于底板两端的压线模具机构和滑动压线机构,所述直线移动机构用于带动环形绕线机构直线往复运动,所述环形绕线机构用于将电机绕线正向绕制在压线模具机构上;所述压线模具机构包括旋转电机、旋转架、绕线模具、模具侧正向二层压环和模具侧正向三层压环,所述旋转电机通过一个第一安装架连接在底板上,所述旋转架与旋转电机的输出端连接,所述绕线模具设有一体成型的连接部和绕线部,所述绕线部的厚度小于连接部的厚度,所述绕线模具的连接部连接在旋转架上,所述模具侧正向二层压环活动套设于绕线模具的连接部上,所述模具侧正向三层压环活动套设于所述模具侧正向二层压环,所述绕线模具的连接部嵌设有第一油缸和第二油缸,所述第一油缸的活塞杆与模具侧正向二层压环连接,所述第二油缸的活塞杆与模具侧正向三层压环连接,所述绕线部的一端设有正向一层限位部,所述正向一层限位部的一侧贴靠连接部;所述滑动压线机构包括压线驱动气缸、导向架、组合油缸、压线侧正向一层压环、压线侧正向二层压环和压线侧正向三层压环,所述压线驱动气缸通过一个第二安装架连接在底板上,所述导向架与压线驱动气缸的输出端连接,所述导向架与第二安装架滑动连接,所述组合油缸设于导向架上,所述压线侧正向一层压环活动套设于导向架上,所述压线侧正向二层压环活动套设于压线侧正向一层压环、所述压线侧正向三层压环活动套设于压线侧正向二层压环,所述组合油缸具有第一输出端、第二输出端和第三输出端,所述组合油缸的第一输出端与压线侧正向一层压环连接,所述组合油缸的第二输出端与压线侧正向二层压环连接,所述组合油缸的第三输出端与压线侧正向三层压环连接;

还包括拉料机构,所述拉料机构用于与压线模具机构配合进行绕制反向绕线圈组。

[0007]

其中,绕线模具的绕线部远离连接部的一侧设有锥形部。

[0008]

其中,所述第二安装架上设有滑动组件以及并排设有两个第一侧板,所述滑动组件位于两个第一侧板之间,所述压线驱动气缸的输出端连接有滑动块,所述导向架固定在滑动块上,所述滑动块的底面与滑动组件连接,两个所述第一侧板在远离压线驱动气缸的一端分别设有用于限制滑动块滑动最大行程的限位凸起。

[0009]

其中,所述拉料机构包括u形的拉料支架、u形的浮动支架、压料辊、u形的动力支架、动力辊、压紧弹簧和电磁铁,所述拉料支架通过一个第三安装架连接在底板上,所述拉料支架的两端分别连接在第三安装架上,所述浮动支架和动力支架相对设于拉料支架上,所述压料辊转动设于浮动支架上,所述动力辊转动设于动力支架上,所述电磁铁固定在拉料支架的顶部,所述压紧弹簧的两端分别连接在拉料支架的顶部和浮动支架的顶部,所述拉料支架的两端的侧边向内弯折形成限位导向沿,所述限位导向沿的底端延伸有用于支撑动力支架的支撑脚。

[0010]

其中,所述环形绕线机构包括固定板、绕线驱动电机、绕线环、贮线环和线环制动部件,所述固定板的一侧滑动连接在直线移动机构上,所述绕线驱动电机设于固定板朝向压线模具机构的表面上,所述固定板背向压线模具机构的表面上设有四个呈四边形分布的导向轮组,所述绕线环和贮线环并排嵌设在四个导向轮组之间,所述固定板设有与绕线环和贮线环匹配的中心通孔,所述中心通孔位于四个导向轮组之间,所述绕线环与贮线环之间连接有环间连接螺栓,所述绕线环上还设有绕线轮和u形的线材导向槽,所述绕线轮轴接在绕线环上并位于绕线环与贮线环之间,所述线材导向槽的一端连接绕线环上,所述线材导向槽的另一端位于贮线环的上方,所述线材导向槽两端之间的间距从其一侧向另一侧逐渐减小,所述绕线驱动电机通过齿轮和齿圈与绕线环传动连接,所述线环制动部件用于控制贮线环的转速。

[0011]

其中,所述直线移动机构包括直线驱动电机、螺杆、两个第二侧板和两个导向杆,两个所述第二侧板对应并排固定在立板上,两个所述导向杆并排固定在两个第二侧板之间,所述螺杆的两端分别转动连接在两个第二侧板上并位于两个导向杆之间,所述直线驱动电机固定在其中一个第二侧板上并与螺杆的一端连接,所述环形绕线机构分别通过直线轴承与螺杆以及两个导向杆连接。

[0012]

本发明的有益效果为:与现有技术相比,本发明利用相对设置的压线模具机构和滑动压线机构相互配合绕制出三层正向绕线圈组,以及利用压线模具机构与拉料机构配合绕制出三层反向绕线圈组,从而绕制出三层附极线圈,机械式操作,大大减轻三层附极线圈绕制的劳动强度。

附图说明

[0013]

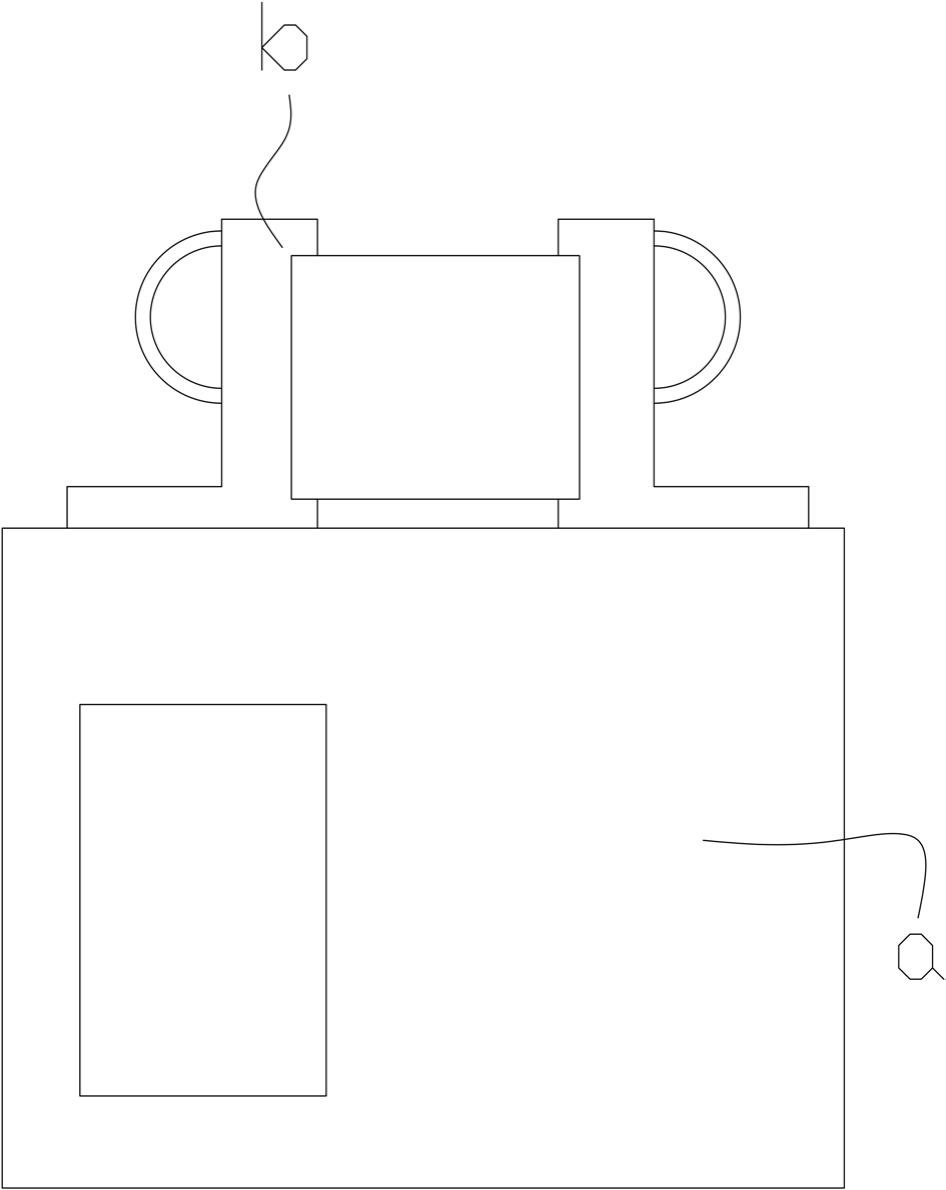

图1是本发明的主视图;图2是本发明的结构示意图;图3是本发明中压线模具机构的结构示意图;图4是本发明中压线模具机构的部分结构示意图;图5是本发明中滑动压线机构的结构示意图;

图6是本发明中拉料机构的结构示意图;图7是本发明中环形绕线机构的结构示意图;图8是本发明中压线侧正向一层压环的结构示意图;图9是本发明中模具侧正向二层压环的结构示意图;图10是本发明中压线侧正向二层压环的结构示意图;图11是本发明中模具侧正向三层压环的结构示意图;图12是本发明中压线侧正向三层压环的结构示意图;附图标记说明:1-底板;2-立板;3-直线移动机构;4-环形绕线机构;41-固定板;42-绕线驱动电机;43-绕线环;44-贮线环;45-线环制动部件;46-导向轮组;47-环间连接螺栓;48-绕线轮;49-线材导向槽;5-压线模具机构;51-旋转电机;52-旋转架;53-绕线模具;531-正向一层限位部;54-模具侧正向二层压环;55-模具侧正向三层压环;56-第一油缸;57-第二油缸;6-滑动压线机构;61-压线驱动气缸;62-导向架;63-组合油缸;64-压线侧正向一层压环;65-压线侧正向二层压环;66-压线侧正向三层压环;67-滑动组件;68-第一侧板;69-滑动块;7-拉料机构;71-拉料支架;72-浮动支架;73-压料辊;74-动力支架;75-动力辊;76-压紧弹簧;77-电磁铁。a-第一凹模;b-第一缺角;c-第二凹模;d-第二缺角;e-第二凸模;f-第三缺角;g-斜边凸模沿;h-斜边凹模沿;机台-a;卷绕机-b。

具体实施方式

[0014]

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

[0015]

如图1至图12所示,本实施例所述的一种智能三层附极线圈绕制机器人整机的绕制方法,包括有防震的机台a,所述机台上设有两个对称设置的卷绕机b。

[0016]

卷绕机b包括底板1、设于底板1一侧的立板2、设于立板2上的直线移动机构3、一侧滑动连接在直线移动机构3上的环形绕线机构4、相对设于底板1两端的压线模具机构5和滑动压线机构6,所述直线移动机构3用于带动环形绕线机构4直线往复运动,所述环形绕线机构4用于将电机绕线正向绕制在压线模具机构5上;所述压线模具机构5包括旋转电机51、旋转架52、绕线模具53、模具侧正向二层压环54和模具侧正向三层压环55,所述旋转电机51通过一个第一安装架连接在底板1上,所述旋转架52与旋转电机51的输出端连接,所述绕线模具53设有一体成型的连接部和绕线部,所述绕线部的厚度小于连接部的厚度,所述绕线模具53的连接部连接在旋转架52上,所述模具侧正向二层压环54活动套设于绕线模具53的连接部上,所述模具侧正向三层压环55活动套设于所述模具侧正向二层压环54,所述绕线模具53的连接部嵌设有第一油缸56和第二油缸57,所述第一油缸56的活塞杆与模具侧正向二层压环54连接,所述第二油缸57的活塞杆与模具侧正向三层压环55连接,所述绕线部的一端设有正向一层限位部531,所述正向一层限位部531的一侧贴靠连接部;所述滑动压线机构6包括压线驱动气缸61、导向架62、组合油缸63、压线侧正向一层压环64、压线侧正向二层压环65和压线侧正向三层压环66,所述压线驱动气缸61通过一个第二安装架连接在底板1上,所述导向架62与压线驱动气缸61的输出端连接,所述导向架62与第二安装架滑动连接,所述组合油缸63设于导向架62上,所述压线侧正向一层压环64活动

套设于导向架62上,所述压线侧正向二层压环65活动套设于压线侧正向一层压环64、所述压线侧正向三层压环66活动套设于压线侧正向二层压环65,所述组合油缸63具有第一输出端、第二输出端和第三输出端,所述组合油缸63的第一输出端与压线侧正向一层压环64连接,所述组合油缸63的第二输出端与压线侧正向二层压环65连接,所述组合油缸63的第三输出端与压线侧正向三层压环66连接;还包括拉料机构7,所述拉料机构7用于与压线模具机构5配合进行绕制反向绕线圈组。

[0017]

本实施例的工作方式是:首先通过环形绕线机构4将一段电机绕组线从料卷上转移到环形绕线机构4上,然后将电机绕组线的末端牵引至拉料机构7上,在拉料机构7的作用下,预留出用于绕制反向绕线圈组的电机绕组线,然后在环形绕线机构4的作用下,环形绕线机构4将预留电机绕组线以外的电机绕组线正向绕制三层在绕线模具53的绕线部上,在绕制正向一层的第一匝时,绕线前,将绝缘块九沿着绕线部上的正向一层限位部531朝向贴靠在正向一层限位部531的末端,然后环形绕线机构4将正向一层的第一匝绕制在绕线模具53的绕线部上,然后压线驱动气缸61推动导向架62朝向压线模具机构5伸出,然后压线侧正向一层压环64在组合油缸63的作用下推出,如此,绕线部上的正向一层限位部531为成型固定凸模、压线侧正向一层压环64为运动凹模,对第一层的第一匝新型挤压成型,即运动凹模朝向成型固定凸模运动来进行挤压整形,如此重复,直线移动机构3带动环形绕线机构4在线圈轴向方向运动,将第一层的最后一匝绕制、整形完成,同时压线侧正向一层压环64保持伸出状态,压线侧正向一层压环64的作用,使电机绕组线从第一层过渡转移至第二层;第二层绕制时,同时在压线侧正向二层压环65伸出与第二层第一匝抵靠,以压线侧正向二层压环65为成型固定凸模、模具侧正向二层压环54为运动凹模,在第一油缸56的带动下,不断对第二层的每一匝进行挤压成型,此时,第二层自第一层的末端又绕回至第一层的始端上方;绕制正向第三层,从第二层直接过渡至第三层,同时在第二层与第三层之间的过渡段放置绝缘块八,然后以模具侧正向三层压环55为成型固定凸模、压线侧正向三层压环66为运动凸模,不断进行对第三层的每一匝挤压成型,直至第三层的最后一匝绕制、整形完成,并留出合适长度的第一引出线,如此便完成正向绕线圈组的三层电机线圈组绕制工作;正向绕线圈组的绕制完成后,压线驱动气缸61带动压线侧正向一层压环64、压线侧正向二层压环65和压线侧正向三层压环66收回,从而从绕线模具53的绕线部上退出,同时模具侧正向二层压环54、模具侧正向三层压环55在第一油缸56和第二油缸57的作用下收回,然后旋转电机51带动旋转架52反向旋转,旋转架52带动绕线模具53反向旋转,绕线模具53反向旋转的同时,与拉料机构7配合将事先预留用于绕制反向绕线圈组的电机绕组线反向绕制三层在绕线模具53的绕线部上,并留出合适长度的第二引出线。

[0018]

本实施例利用相对设置的压线模具机构5和滑动压线机构6相互配合绕制出三层正向绕线圈组,以及利用压线模具机构5与拉料机构7配合绕制出三层反向绕线圈组,从而绕制出三层附极线圈,机械式操作,大大减轻三层附极线圈绕制的劳动强度。

[0019]

本实施例中,如图2所示,将正向一层限位部531设为第一凸模,如图7至图11所示,所述压线侧正向一层压环64的自由端端部的上沿设有用于与第一凸模配合使正向绕线圈组第一层匝间过渡转移的第一凹模a,所述压线侧正向一层压环64的自由端端部的下沿设有用于正向绕线圈组层间过渡转移的第一缺角b;所述模具侧正向二层压环54的自由端端部的上沿设有第二层匝间过渡转移的第二凹

模c,所述模具侧正向二层压环54的自由端端部的下沿设有便于第二凹模c充分伸出的第二缺角d;所述压线侧正向二层压环65的自由端端部的上沿设有用于与第二凹模c配合使正向绕线圈组第二层匝间过渡转移的第二凸模e,所述压线侧正向二层压环65的自由端端部的下沿设有与第一缺角b配合使正向绕线圈组层间过渡转移的第三缺角f;所述模具侧正向三层压环55的自由端端部的下沿突出有斜边凸模沿g,所述压线侧正向三层压环66的自由端端部的下沿突出有用于与斜边凸模沿g配合的斜边凹模沿h,绕制时,所述斜边凹模沿h与斜边凸模沿g配合,使正向绕线圈组第三层匝间过渡转移。

[0020]

本实施例所述的一种智能三层附极线圈绕制机器人整机的绕制方法,绕线模具53的绕线部远离连接部的一侧设有锥形部。如此设置,以便于将绕制完成的三层附极线圈从绕线模具53上取下来。

[0021]

本实施例所述的一种智能三层附极线圈绕制机器人整机的绕制方法,所述第二安装架上设有滑动组件67以及并排设有两个第一侧板68,所述滑动组件67位于两个第一侧板68之间,所述压线驱动气缸61的输出端连接有滑动块69,所述导向架62固定在滑动块69上,所述滑动块69的底面与滑动组件67连接,两个所述第一侧板68在远离压线驱动气缸61的一端分别设有用于限制滑动块69滑动最大行程的限位凸起。实际使用时,压线驱动气缸61通过滑动块69将推力和拉力传递至导向架62上,实现压线侧正向一层压环64、压线侧正向二层压环65和压线侧正向三层压环66的进给和收回,而设置限位凸起,能够限制滑动块69朝向压线模具机构5运动的最大行程,从而确保压线侧正向一层压环64、压线侧正向二层压环65和压线侧正向三层压环66不会进给过度,结构更可靠;本实施例中,第二安装架呈l形,第二安装架的一端固定在底板1上,压线驱动气缸61固定在第二安装架的另一端,两个第一侧板68固定在第二安装架的一端,滑动组件67包括直线导轨和滑块,直线导轨固定在第二安装架的一端,并位于两个第一侧板68之间,滑块滑动连接在直线导轨上,滑动块69固定连接在滑块上。

[0022]

本实施例所述的一种智能三层附极线圈绕制机器人整机的绕制方法,如图5所示,所述拉料机构7包括u形的拉料支架71、u形的浮动支架72、压料辊73、u形的动力支架74、动力辊75、压紧弹簧76和电磁铁77,所述拉料支架71通过一个第三安装架连接在底板1上,所述拉料支架71的两端分别连接在第三安装架上,所述浮动支架72和动力支架74相对设于拉料支架71上,所述压料辊73转动设于浮动支架72上,所述动力辊75转动设于动力支架74上,所述电磁铁77固定在拉料支架71的顶部,所述压紧弹簧76的两端分别连接在拉料支架71的顶部和浮动支架72的顶部,所述拉料支架71的两端的侧边向内弯折形成限位导向沿,所述限位导向沿的底端延伸有用于支撑动力支架74的支撑脚。实际使用时,对电磁铁77通电,电磁铁77磁性吸附浮动支架72,浮动支架72带动压料辊73向上滑移,并压缩压紧弹簧76,此时压料辊73与动力辊75之间的距离增大,以便穿过电机绕组线,然后电磁铁77断电,压料辊73向下滑移,在压紧弹簧76的作用,压料辊73始终保持压紧力作用下电机绕组线上,然后动力辊75转动,将电机绕组线拉出,从而达到预留出用于绕制反向绕线圈组的电机绕组线的目的,当正向绕线圈组绕制完成后,动力辊75反向转动,从而为绕制反向绕线圈组输送电机绕组线,同时由于压料辊73的作用,使电机绕组线时刻保持张力,保障反向绕线圈组的绕制工作顺利完成。

[0023]

本实施例中,所述压紧弹簧76的数量为两个,两个所述压紧弹簧76对称设于电磁铁77的两侧,如此设置,使浮动支架72受力更平衡,进而使压料辊73的压紧力更平衡。

[0024]

本实施例所述的一种智能三层附极线圈绕制机器人整机的绕制方法,如图6所示,所述环形绕线机构4包括固定板41、绕线驱动电机42、绕线环43、贮线环44和线环制动部件45,所述固定板41的一侧滑动连接在直线移动机构3上,所述绕线驱动电机42设于固定板41朝向压线模具机构5的表面上,所述固定板41背向压线模具机构5的表面上设有四个呈四边形分布的导向轮组46,所述固定板41设有与绕线环43和贮线环44匹配的中心通孔,所述中心通孔位于四个导向轮组46之间,所述绕线环43和贮线环44并排嵌设在四个导向轮组46之间,所述绕线环43与贮线环44之间连接有环间连接螺栓47,所述绕线环43上还设有绕线轮48和u形的线材导向槽49,所述绕线轮48轴接在绕线环43上并位于绕线环43与贮线环44之间,所述线材导向槽49的一端连接绕线环43上,所述线材导向槽49的另一端位于贮线环44的上方,所述线材导向槽49两端之间的间距从其一侧向另一侧逐渐减小,所述绕线驱动电机42通过齿轮和齿圈与绕线环43传动连接,所述线环制动部件45用于控制贮线环44的转速。

[0025]

实际使用时,绕线之前,通过两环之间的环间连接螺栓47将绕线环43和贮线环44固定连接在一起,以将动力传递给贮线环44,从而可以将电机绕组线从料卷上绕制、存储在贮线环44中,贮线完成后,断开绕线环43和贮线环44之间的连接,然后将贮线环44与料卷之间的电机绕组线剪断,并将其中绕制在贮线环44上的一端穿过线材导向槽49后绕到绕线轮48的轮槽中,同时环形绕线机构4在直线移动机构3的带动下,朝向压线模具机构5移动,使压线模具机构5的绕线模具53穿过固定板41的中心通孔,然后将电机绕组线的一端穿过拉料机构7,在拉料机构7的作用下,将反向绕线圈组的电机绕组线长度从贮线环44中拉出,然后在绕线驱动电机42的作用下,通过齿轮和齿圈带动绕线环43转动,同时直线移动机构3带动环形绕线机构4移动,依次将正向绕线圈组的电机绕组线绕制在绕线模具53的绕线部上,同时压线模具机构5和滑动压线机构6相互配合在绕制过程中对各匝线圈进行挤压成型;而设置线环制动部件45可以控制贮线环44在绕制过程中的转速,从而控制电机绕组线在绕制的时候张力大小,以满足不同线径及不同截面形状线材的绕制。

[0026]

本实施例所述的一种智能三层附极线圈绕制机器人整机的绕制方法,所述直线移动机构3包括直线驱动电机、螺杆、两个第二侧板和两个导向杆,两个所述第二侧板对应并排固定在立板2上,两个所述导向杆并排固定在两个第二侧板之间,所述螺杆的两端分别转动连接在两个第二侧板上并位于两个导向杆之间,所述直线驱动电机固定在其中一个第二侧板上并与螺杆的一端连接,所述环形绕线机构4分别通过直线轴承与螺杆以及两个导向杆连接。实际使用时,直线驱动电机带动螺杆转动,螺杆驱动环形绕线机构4的固定板41平行线圈的轴线移动,从而实现正向绕线圈组中各层各匝的绕制。

[0027]

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1