电机的制作方法

1.本发明涉及电机,特别地涉及改进的无铁芯盘式电机。

背景技术:

2.在电机领域中,直流盘式电机是一种采用轴向磁场、转子采用无铁芯结构的驱动电机。该无铁芯盘式直流电机具有无齿槽转矩、噪声小、转动惯量小、工作反应灵敏、轴向尺寸小、效率高和结构简单等优点,在家用电器、汽车、电动自行车等行业广泛应用。

3.无铁芯盘式电机的电枢有两种结构:印刷电路板式和线圈盘式。印刷电路板式电枢用腐蚀法、电化学沉积法等在覆铜箔板上印制而成,其结构简单,体积小,重量轻,但制造成本高。线圈盘式一般通过成型线圈用热固性材料(如环氧树脂)模压而成,制造成本相对印刷电路板式低,应用较多。

4.然而,盘式无铁芯直流电机一般采用蓄电池供电,额定电压较低,一般为12v至48v,使得该电机无法直接应用于电压较高(例如120v或220v)的场合。

5.专利cn 201805335 u公开了一种无铁芯盘式电机,该电机包括套在同一根电机轴上、扁平盘状且依次同轴排列的转子端盖、转子、线圈绕组、电磁盘,其中,转子端盖、转子、电磁盘通过中心嵌入的轴承与电机轴嵌套安装,作为定子的线圈绕组的中心孔直接紧固嵌套在电机轴外,所述转子端盖与转子固定为一体,转子、线圈绕组、电磁盘之间留有间隙;转子面对线圈绕组的一面固定装有均匀分布的多块磁钢。该电机以开放式的结构减轻了电机的重量和体积。该电机为无刷电机,无换向器结构,在使用中需要配备相应的驱动。

6.专利cn 203617869 u公开了一种全封闭铝合金盘式电机,该电机由铝合金机座与壳盖组合成中空的壳体,转轴支撑在壳体内的轴承上且转轴的一端伸出壳体外,壳体内的转轴上固定有无铁芯塑封盘型转子盘形成的转子,转子盘对侧壳盖上固定有磁铁形成的电动机的定子,壳盖上还固定有电刷组合,电刷组合与转子盘上的换向器配合为转子线圈输送电力,机座与转轴之间安装有骨架油封。磁轭铁件采用镶嵌或者压铸的方式安装在铝合金机座上。该电机采用全封闭结构,能够有效达到防水、防油和防尘的要求,免维护,使用寿命长。

7.专利cn 204465265 u公开了一种恒温盘式直流电动机,依次固定连接的机座、壳体、罩壳的轴线上通过轴承支撑有一端伸出机座外的转轴,机座与壳体之间形成的转子腔内设置有固定在转轴上的与换向器电连接的带有转子绕组的转子盘,转子腔内的转子盘的外圆柱面上均布有散热叶片,散热叶片外侧相对壳体上均布有一圈径向导通的散热孔,换向器固定在转轴上,固定在罩壳上的电刷与换向器接触导电,机座和壳体内壁表面上均匀粘贴有一周具有偶数个磁极的磁铁,由机座和壳体组合成的转子腔形成一个闭合的磁路空间。机座和壳体分别是冲压成型的一体式铁件或以铁片作为磁轭嵌件的压铸成的铝合金零件。电机工作时,散热片叶片随转子盘一起转动,把转子盘产生的热量通过空气对流排出,电机转速越快,散热风叶转动也快,排除的热量也多,反之亦然。从而使电机产生热平衡,使温升在合理的范围内,电机得以长期稳定工作。

8.在现有技术的电机换向器设计中,换向器片的数目需要保证换向器片之间的电压不能过大,一般不超过30v,过大易引起较大的换向火花。对于常见的盘式电机,由于内部空间有限,换向器片数和线圈数通常较少,但由于额定电压较低,通常不会引起较大的火花。但是当额定电压较高时,需要增加换向器片的数目以防止换向器出现较大的火花。

9.关于现有技术中的电机换向器设计,本技术的发明人注意到,对于盘式电机的绕组,通常采用单波绕组方式,该绕组方式的支路数恒为2,而与电刷数量和极极数无关。本技术的发明人还注意到:与两电刷方案相比,更多数量的电刷会导致电枢绕组的短路线圈数量增多,实际有用的线圈数量减少,从而使换向器片之间的电压增大,换向器火花增大。同时,电刷宽度也不能过宽,过宽会导致与电刷接触的换向器片数增多,也会导致短路线圈数量增多,也会导致换向器片之间的电压增大。

10.其次,对于无铁芯盘式电机的转子,传统的制造方法是使用热固性材料模压而成,再将其过盈配合到电机的轴上。电机在负载状态下运行时,转矩直接通过转子线圈盘传递到轴上。由于高分子材料在高温下不稳定,使得转子线圈盘和轴之间的连接是薄弱的,无法承受较大转矩,特别地在频繁启停和高温的情况下更易导致连接失效。

11.再者,对于盘式电机的机壳,需要具有一定的导磁性,以形成磁路。采用铝合金和镶嵌磁轭铁件可以节约材料成本,但工艺复杂,可靠性不高;更简便的方式是直接采用铁制机壳。铁制机壳可采用冲压或者机加工的方法制造,但是如果采用冲压的方式,受冲压工艺的限制,机壳厚度不能太厚,否则无法制造,但机壳厚度越薄,磁阻越大,电机效率越低。因此,为了提高电机效率,需要保证机壳具有一定的厚度。

12.综上,现有技术的无铁芯盘式电机的电枢结构中存在下述缺陷:印刷电路板式电枢成本高;线圈盘式电压低,无法直接用于高电压,容易产生电火花;转子附接不稳固;磁通路径上的部件磁阻高并且成本高等。

13.这里,应当指出的是,本部分中所提供的技术内容旨在有助于本领域技术人员对本发明的理解,而不一定构成现有技术。

技术实现要素:

14.本发明的一个目的是通过改进的电刷和换向器构造降低换向器电火花能够应用于高电压的电机。

15.本发明的一个目的提供成本低、部件附接强度高、性能高、结构紧凑的电机。

16.本发明提供了一种电机,包括:轴;转子组件,所述转子组件包括转子盘和衬套,所述衬套布置在所述轴与所述转子盘之间,所述转子组件通过所述衬套固定至所述轴,所述转子盘中设置有线圈;以及换向器,所述换向器适于为所述线圈输送电力,所述换向器包括多个换向器片,所述换向器片的总数目n满足下述公式:u/[(n-p)/2]*p《30,以及(n+1)/p为整数或者(n-1)/p为整数;其中,u为所述电机的额定电压,p为所述电机的极对数。

[0017]

并且,所述多个换向器片沿以所述电机的轴线为中心的圆周均匀地间隔布置,所述电机还包括适于与所述换向器片接触以输送电力的多个电刷,所述多个电刷成对布置,各对电刷中的所述两个电刷关于所述轴线对称地布置,各对电刷中的所述两个电刷构造成使得每个电刷的周向宽度满足下述公式:wb《ws/2+wi*3/2,其中,wb为每个电刷的周向宽度,ws为每个换向器片的周向宽度,wi为相邻的每两个换向器片之间的间隙的周向宽度。

[0018]

有利地,所述衬套的径向外侧设置有嵌置在所述转子盘中的突齿。

[0019]

有利地,所述衬套为与所述轴过盈配合的铜套,并且/或者,所述衬套与所述转子盘利用热固性材料模制成一体。

[0020]

有利地,所述转子盘具有径向外部区域和径向中央区域,所述电机还包括第一端盖和第二端盖,所述第一端盖布置在所述转子盘的第一侧并且面对所述径向外部区域,所述第二端盖布置在所述转子盘的与所述第一侧相反的第二侧并且面对所述径向外部区域,使得所述转子盘位于由所述第一端盖和所述第二端盖限定的空间内。

[0021]

有利地,所述第一端盖和所述第二端盖由导磁材料制成。

[0022]

有利地,所述电机还包括永磁体,所述永磁体布置在所述第一端盖的面对所述径向外部区域的内表面上,并且其中:所述永磁体为圆形永磁体并且所述线圈为菱形线圈,或者所述永磁体为扇形永磁体并且所述线圈为扇形线圈

[0023]

有利地,呈盘状的所述换向器布置在所述转子盘的所述第二侧并且附接至所述径向中央区域,并且所述换向器通过所述第二端盖的孔而突出。

[0024]

有利地,所述电机还包括:筒状机壳,以及第一轴承盖,二轴承盖,其中,所述第一轴承盖、所述第一端盖、所述筒状机壳、所述第二端盖、所述第二轴承盖沿所述电机的轴线依次连接,并且,所述第一轴承盖和所述第二轴承盖面对所述径向中央区域,所述筒状机壳、所述第一轴承盖和所述第二轴承盖由非导磁材料制成。

[0025]

有利地,所述电机的电刷组件的电刷架固定至所述第二轴承盖,所述电机的电刷组件的电刷以可伸缩运动的方式附接至所述电刷架并且能够与所述换向器保持接触。

[0026]

有利地,所述电机为额定电压大于等于120v并且采用所述线圈以单波绕组实现的电机。

[0027]

本发明还提供了一种电机,包括:转子组件,所述转子组件包括转子盘,所述转子盘中设置有线圈;换向器,所述换向器适于为所述线圈输送电力,所述换向器包括多个换向器片,所述多个换向器片沿以所述电机的轴线为中心的圆周均匀地间隔布置;以及两个电刷,所述两个电刷适于与所述换向器片接触以输送电力,所述两个电刷关于所述轴线对称地布置,所述两个电刷构造成使得每个电刷的周向宽度满足下述公式以减小所述换向器片之间的电压:wb《ws/2+wi*3/2,其中,wb为每个电刷的周向宽度,ws为每个换向器片的周向宽度,wi为相邻的每两个换向器片之间的间隙的周向宽度。

[0028]

与现有的电机设计相比,本发明的有益效果在于:1、适用于较高电压,换向器片数与电机的额定电压相关,电压越高,换向器片数越多,从而减低换向器片间电压,减小火花;2、对电刷宽度进行限制,以减小换向火花;3、转子组件内嵌带齿铜套,以传递更大扭矩;4、磁通路径的零件采用导磁材料,提高性能,非磁通路径的零件采用非导磁材料,以降低材料和加工成本;5、电机结构紧凑、轴向尺寸小。

附图说明

[0029]

通过以下参照附图而提供的对具体实施例的详细描述,将能够更加容易地理解本发明的特征和优点。附图中,相同的特征或部件采用相同的附图标记来表示且附图不一定按比例绘制,并且附图中:

[0030]

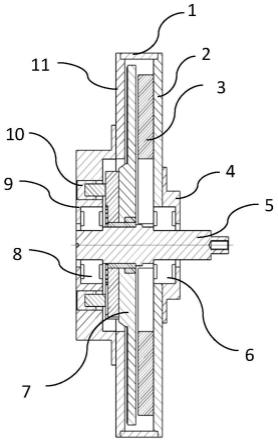

图1是根据本发明的具有改进的电枢结构的电机的示意性剖视图。

[0031]

图2a和图2b分别是图1的电机的转子组件的示意性纵向剖视图和轴向剖视图,该转子组件包括换向器、转子盘和衬套。

[0032]

图3a是图1的电刷组件与换向器片配合接触的示意性轴向剖视图。

[0033]

图3b是沿图3a的圆周虚线展开的截面示意图。

具体实施方式

[0034]

下面参照附图对本发明的示例性实施方式进行详细描述。对示例性实施方式的描述仅仅是出于示范目的,而绝不是对本发明及其应用或用法的限制。

[0035]

本技术的发明构思在于:将换向器片的数目与电源的额定电压和电机的极对数相关联来设计换向器片的总数目,使得电压越高,换向器片的数目越多,从而降低换向器片之间的电压,减少火花的产生。本技术的发明构思还在于,基于电机运行时与电刷接触的换向器片的数目,对换向器片和电刷的构造如宽度进行设计,从而降低换向器片之间的电压,减少火花的产生。

[0036]

接下来,结合图1至图3b对本发明的电机进行描述。本发明中的电机以无铁芯盘式永磁直流电机为例,当然也可以适用于其他的电机。

[0037]

参见图1至图2b,本发明的电机包括:轴5;转子组件7,转子组件7固定至轴5并且包括转子盘71,转子盘中设置有线圈;以及换向器73,换向器适于为线圈输送电力,换向器包括多个换向器片73a,换向器73根据电机的额定电压和极对数构造,使得换向器片73a的总数目n满足下述公式以减小换向器片之间的电压:u/[(n-p)/2]*p《30;以及(n+1)/p为整数,或者,(n-1)/p为整数,其中,u为额定电压,p为极对数。本发明的具有上述特征的电机适用于较高电压,换向器片数与电机的额定电压相关,电压越高,换向器片数越多,从而减低换向器片间电压,减小火花。

[0038]

在根据该实施方式的一个方面中,电机的额定电压可以为150v,极对数p为3对,根据上述公式可以得出,换向器片的总数目n>33,n可以例如取奇数,换向器片的总数目可以根据需要设置为35,当然也可以根据需要(例如构造和成本因素等)设置为不同的数值。此外,在实施方式的其他方面,极对数p还可以为例如4对(8极)、5对(10极)、6对(12极)等不同的极对数数目。

[0039]

并且结合图3a和图3b,多个换向器片73a沿以电机的轴线为中心的圆周均匀地间隔布置,并且每个换向器片的尺寸一致。电机还包括适于与换向器片73a接触以输送电力的两个电刷10a,两个电刷关于电机的轴线对称地(相隔180

°

)布置,两个电刷构造成使得每个电刷10a的周向宽度满足下述公式:wb《ws/2+wi*3/2,其中,wb为每个电刷的周向宽度,ws为每个换向器片的周向宽度,wi为相邻的每两个换向器片之间的间隙的周向宽度。

[0040]

具体地,在根据该实施方式的一个方面中,电机可以为额定电压大于等于120v并且采用线圈以单波绕组实现的电机,电刷可以是碳刷,并且沿圆周均匀间隔布置有35个(编号1至35)换向器片。假设初始状态时一个电刷10a位于编号为1的换向器片73a的中心,由于两个电刷成180度对称布置,另一个电刷10a位于编号18和19的换向器片73a的中心。由于与电刷接触换向器片数越多,短路线圈数越多,换向器片间电压越高,越容易出现火花。根据上述公式wb《ws/2+wi*3/2对电刷和换向器片进行设计,从而保证在转动过程中与电刷接触的换向器片数始终不超过3片,也就是说,保证当上述一个电刷10a与换向器片2接触时,另

一个电刷10a已经与换向器片18脱开,即,保证d1大于d2,从而减少了换向器片之间的电压,降低或消除了电火花的产生,这特别地适用于电机的额定电压为高的情况。

[0041]

虽然图3b中示出的电刷的周向宽度wb小于换向器片的周向宽度ws,但是本领域的技术人员可以得知,上述公式同样适用于当电刷的周向宽度wb大于换向器片的周向宽度ws时的情况。

[0042]

此外,图中示出的电刷的数量是对称布置的一对电刷,而本领域的技术人员可以得知的是,电刷可以成对布置成多对电刷,各对电刷中的两个电刷对称布置并且保证与该两个电刷同时接触的换向器片数始终不超过3片。例如,当多个电刷布置成两对电刷时,每对电刷的两个电刷同时接触的换向器片数始终不超过3片,而与电刷同时接触的总换向器片数始终不超过6片。

[0043]

并且转子组件70还可以包括衬套72,衬套72布置在轴5与转子盘71之间,并且衬套的径向外侧设置有嵌置在转子盘71中的突齿72a,以提高转子盘和衬套之间的机械强度,从而转递更大的扭矩。如图2a和图2b所示,衬套72为与轴5过盈配合的铜套,并且/或者,衬套72与转子盘71利用热固性材料模制成一体,该热固性材料可以是环氧树脂,酚醛树脂,从而实现转子组件与轴的可靠的固定连接。

[0044]

在根据本发明的实施方式的另一个有利方面,转子盘71具有径向外部区域和径向中央区域,电机还包括第一端盖2和第二端盖11,第一端盖2布置在转子盘71的第一侧并且面对径向外部区域,第二端盖11布置在转子盘71的与第一侧相反的第二侧并且面对径向外部区域,使得转子盘71位于由第一端盖2和第二端盖11限定的空间内。电机还包括永磁体3,永磁体布置在第一端盖2的面对径向外部区域的内表面上。在一个示例中,6片圆柱形永磁体3粘接在第一端盖2的内表面上并沿圆周均匀分布,同时按照n极和s极交叉排列。

[0045]

借助于上述布置,在电机通电运行时形成从永磁体3、第一端盖2、第二端盖11、转子盘71并且再返回永磁体3的闭合磁通路经,其中,转子盘71布置在第二端盖11和永磁体3之间的空隙中。位于闭合磁通路径上的第一端盖2和第二端盖11由导磁材料制成,该导磁材料例如可以是10号钢,以降低磁阻,提高电机性能。

[0046]

有利地,永磁体3为圆形永磁体并且线圈为菱形线圈,或者,永磁体3为扇形永磁体并且线圈为扇形线圈,使得增大磁场切割范围内的有效长度,提高线圈利用率。

[0047]

再转向图1,电机还包括:筒状机壳1,以及第一轴承盖4和第二轴承盖9,其中,第一轴承盖4、第一端盖2、筒状机壳1、第二端盖11、第二轴承盖9沿电机的轴线依次连接,其中,轴5由分别设置在第一轴承盖4和第二轴承盖9中的第一轴承6和第二轴承8支承。并且,第一轴承盖4和第二轴承盖9面对径向中央区域,筒状机壳1、第一轴承盖4和第二轴承盖9由非导磁材料制成,该非导磁材料可以是铝合金,以降低成本。有利地,呈盘状的换向器73布置在转子盘71的第二侧并且附接至径向中央区域,并且换向器73通过第二端盖11的孔而突出以与电刷组件10的电刷10a接触。借助于上述布置,还可以使得电机结构紧凑、轴向尺寸小。

[0048]

在实施方式的一个有利方面,电机的电刷组件10的电刷架固定至第二轴承盖9,电机的电刷组件10的电刷10a以可伸缩运动的方式附接至电刷架并且能够与换向器保持接触以实现可靠的电力输送。

[0049]

在根据本发明的又一个实施方式中,电机包括:转子组件7,转子组件包括转子盘71,转子盘中设置有线圈;换向器73,换向器适于为线圈输送电力,换向器包括多个换向器

片73a,多个换向器片73a沿以电机的轴线为中心的圆周均匀地间隔布置;以及两个电刷10a,两个电刷10a适于与换向器片73a接触以输送电力,两个电刷关于轴线对称地布置,两个电刷构造成使得每个电刷的周向宽度满足下述公式以减小换向器片之间的电压:wb《ws/2+wi*3/2,其中,wb为每个电刷的周向宽度,ws为每个换向器片的周向宽度,wi为相邻的每两个换向器片之间的间隙的周向宽度,从而减少了换向器片之间的电压,降低或消除了电火花的产生。

[0050]

尽管在此已详细描述了本发明的优选实施方式,但要理解的是本发明并不局限于在此详细描述和示出的具体结构,在不偏离本发明的实质和范围的情况下可由本领域的技术人员实现其它的变型和变体。所有这些变型和变体都落入本发明要求保护的权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1