一种锂电池充电器的制作方法

[0001]

本实用新型涉及一种锂电池充电器,具体涉及一种基于llc谐振变换器,并可适应更宽工作范围的锂电池充电器。

背景技术:

[0002]

目前中小功率锂电池充电器中应用最广泛的拓扑结构是llc谐振变换器。相比其他不可实现软开关的功率拓扑,llc谐振变换器可实现更低的能量损耗和更高的能量密度,但llc谐振变换器的谐振参数需要针对性地设计才能实现开关管最佳的软开关状态。

[0003]

市场上基于llc谐振变换器的高性能锂电池充电器,大多固定了谐振参数,即在完整的充电周期内,llc谐振变换器的谐振频率是不变的。谐振参数由充电器额定功率、输入输出等指标确定,谐振频率由谐振参数确定,而锂电池在一个充电周期内的电压变化范围较大,这将导致在部分充电时间段内,开关频率偏离谐振频率较远,一定程度上影响了软开关的效果,降低了变换器性能和效率。由输入输出电压变化或负载变化所引起的变换器工作状态不理想,可统一归纳为llc谐振变换器宽范围输入输出问题。针对这一问题,有方案通过改变变压器变比实现宽范围输入输出,如名称为基于变压器变比可调的宽范围输入llc谐振变换器及调控方法的专利,申请号:cn201610549806.5,当输入电压低于设定阈值下限时,通过改变变压器副边分接头提高变压器变比,当输入电压高于设定阈值上限时,恢复额定变压器变比,从而保证开关频率总是维持在理想范围内。这类方案很好地解决了一定范围内输入电压变化所导致的问题,但在某些应用场合下的适用性较低,例如锂电池充电器,在充电初期输出电压小,负载低,仅依靠变压器变比的改变难以满足需要,且复杂的变压器设计与设备尺寸限制及变换器稳定性要求之间难以平衡,一定程度上加大了工程师的设计难度,也限制了产品的推广。

技术实现要素:

[0004]

实用新型目的:针对上述问题,本实用新型提供一种基于llc谐振变换器的锂电池充电器,其特点是llc的谐振参数可调,可用以实现在锂电池充电过程中,谐振频率可根据输出电压范围进行合理调节,使得开关频率能够维持在谐振频率附近,保证llc谐振变换器处于最佳的软开关状态。

[0005]

技术方案:为实现本实用新型的目的,本实用新型所采用的技术方案是:

[0006]

一种锂电池充电器,包括前级ac/dc变换器及第一控制回路、后级dc/dc变换器及第二控制回路、逻辑运算电路、辅助电源电路;

[0007]

所述前级ac/dc变换器为boost变换器,boost变换器的输入电压、输出电流以及输出电压接入第一控制回路,第一控制回路与boost变换器的开关管相连接;

[0008]

所述后级dc/dc变换器为半桥隔离型llc谐振变换器,在所述llc谐振变换器的谐振电容c0上并联三个谐振电容c1、c2、c3,三个电容c1、c2、c3分别串联mos管m1、m2、m3;所述llc谐振变换器的输出电压和输出电流分别接入第二控制回路,第二控制回路与所述llc谐

振变换器的开关管相连接;

[0009]

所述逻辑运算电路与所述llc谐振变换器的输出电压端相连接,逻辑运算电路的输出控制信号端con1、con2、con3分别连接mos管m1、m2、m3;

[0010]

所述辅助电源电路的电压输出端与第一、第二控制回路中的供电接口相连。

[0011]

进一步的,所述逻辑运算电路接入所述llc谐振变换器的输出电压,经过同相比例运算电路比较器u1a及电压跟随器u1b后分别输入比较器u2a和u2b的同相端;5v电阻分压网络接入比较器u2a和u2b的反相端,比较器u2a和u2b的输出端分别接入逻辑门电路,逻辑门电路的输出端输出控制信号con1、con2、con3。

[0012]

优选的,所述第一控制回路采用集成芯片ucc28019a;所述第二控制回路采用集成芯片l6599a。

[0013]

有益效果:与现有技术相比,本实用新型的技术方案具有以下有益的技术效果:

[0014]

1)本实用新型根据输出电压,适时调节llc谐振变换器的开关频率,可以有效解决llc谐振变换器在轻载以及宽范围输出时的效率降低问题。

[0015]

2)相比于使用固定参数llc谐振变换器的充电器,本实用新型有助于在更多充电时间段内,实现开关光的零电压开通,进一步控制发热量,有效降低变换器的能量损耗。

[0016]

3)实现锂电池充电器在完整的充电周期内,变换器的开关频率都能接近谐振频率,有助于实现更高的开关频率,进一步降低磁性元件的尺寸,提高充电器的功率密度。

附图说明

[0017]

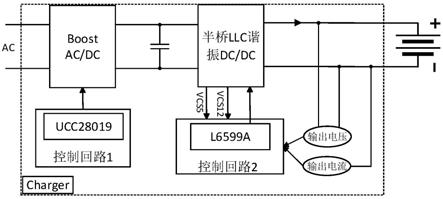

图1是电路整体架构示意图;

[0018]

图2是ac-dc变换器电路原理图;

[0019]

图3是半桥谐振dc-dc变换器电路原理图;

[0020]

图4是逻辑运算电路原理图;

[0021]

图5是辅助电源电路图(12v和5v)。

具体实施方式

[0022]

下面结合附图和实施例对本实用新型的技术方案作进一步的说明。

[0023]

本实用新型所述的一种锂电池充电器,在传统llc谐振变换器的基础上,电路拓扑加入了一些必要的硬件电路,如图1所示,包括前级ac/dc变换器及控制回路1、后级dc/dc变换器及控制回路2、逻辑运算电路、辅助电源电路。

[0024]

如图2所示,所述前级ac/dc变换器为boost变换器,boost变换器的输入电压、输出电流以及输出电压接入控制回路1,控制回路1与boost变换器的开关管相连接;所述控制回路1采用集成芯片ucc28019a。集成芯片采样boost变换器的输入电压、输出电流以及输出电压,通过芯片反馈控制boost变换器的开关管;

[0025]

如图3所示,所述后级dc/dc变换器为半桥隔离型llc谐振变换器,与固定谐振参数的变换器所不同的是,在所述llc谐振变换器的谐振电容c0上并联三个谐振电容c1、c2、c3,三个电容c1、c2、c3分别串联mos管m1、m2、m3,用于控制三个电容支路的接入与断开;所述llc谐振变换器的输出电压和输出电流分别接入控制回路2,控制回路2与所述llc谐振变换器的开关管相连接;所述控制回路2采用集成芯片l6599a;集成芯片采样llc谐振变换器的

输出电压和输出电流,通过芯片反馈控制llc谐振变换器的开关管。

[0026]

所述逻辑运算电路与所述llc谐振变换器的输出电压端相连接,如图3和图4所示,所述逻辑运算电路接入所述llc谐振变换器的输出电压,经过同相比例运算电路比较器u1a及电压跟随器u1b后分别输入比较器u2a和u2b的同相端;5v电阻分压网络接入比较器u2a和u2b的反相端,比较器u2a和u2b的输出端分别接入逻辑门电路,逻辑门电路的输出端输出控制信号con1、con2、con3。所述逻辑运算电路的输出控制信号端con1、con2、con3分别连接mos管m1、m2、m3。所述逻辑运算电路采样llc谐振变换器的输出电压,对其进行电压等级划分,在不同的电压区间,逻辑运算电路输出不同的控制信号,分别控制mos管m1、m2、m3的开通闭合,从而控制电容c1、c2、c3的接入与断开。

[0027]

所述辅助电源电路的电压输出端与控制回路1、控制回路2中的供电接口相连,为其提供稳定的5v和12v供电电压。图5是本实施例的辅助电源电路示意图。

[0028]

首先,逻辑运算电路工作原理如下:如图4所示,采样输出电压值,经过同相比例运算比较器u1a及电压跟随器u1b后分别输入比较器u2a和u2b的同相端;5v电阻分压网络在p、q点为比较器u2a和u2b的反相端提供两个不同的参考电压。由此,当输出电压变化时,便可以将其划分出三个电压段,并在a、b两个端点分别产生高低电平。其后的逻辑运算则将a、b的输出转化为一组控制信号,当a、b同时为高电平时,控制信号端con1、con2、con3分别输出1、0、0;当a、b分别为高、低电平时,控制信号端con1、con2、con3分别输出0、0、1;当a、b同时为低电平时,控制信号端con1、con2、con3分别输出0、1、0。

[0029]

其次,根据整体硬件架构,本实用新型电路工作过程如下:电池接入充电器时,变换器开始为其充电。起始阶段电量较低,逻辑运算电路采集到的输出电压值较低,经逻辑运算后,在控制信号端con1、con2、con3产生0、1、0信号,则将电容c2接入llc谐振变换器,此时对应的谐振频率为(仅考虑第一谐振频率):

[0030][0031]

其中l

r

为llc谐振变换器电感。以此类推,当电池电压逐渐提高,控制信号端con1、con2、con3的输出变化为0、0、1,则将电容c3接入llc谐振变换器,此时对应的谐振频率为:

[0032][0033]

当电压达到一定值时,控制信号端con1、con2、con3的输出变化为1、0、0,则将电容c1接入llc谐振变换器,此时对应的谐振频率为:

[0034][0035]

最终,由上述过程可知,只需电容c1、c2、c3以及c0取值合理,且逻辑运算电路对电压区间分段合理,就可以实现在输出电压逐渐递增时,谐振频率f

r

逐渐递减,则开关管的开关频率始终接近谐振频率f

r

,开关管在整个充电过程中始终保持良好的软开关状态。

[0036]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1