24工位笔头加工机动力头驱动电机总成的制作方法

1.本实用新型涉及一种电机,具体涉及一种24工位笔头加工机动力头驱动电机总成。

背景技术:

2.电机俗称“马达”,是指依据电磁感应定律实现电能转换或传递的一种电磁装置,它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源。

3.电机通常由外壳、定子、转子等结构组成,其在运转过程中会产生大量的热量,必须进行冷却散热,但是常规电机的散热多是通过在外壳表面形成散热筋进行散热,散热效果差,这不仅使得电机外壳内部高温不散,极易造成定子、转子的损坏,影响其使用性能,使用寿命也低,而且电机外壳的外表面也保持高温,对电机工作的周围环境造成影响,限制电机的使用范围。

4.目前,由于散热不足的问题,使得电机性能大打折扣,无法满足很多高要求的工作环境,如目前二十四工位笔头加工机,其对电机性能要求高,常规电机难以满足其使用要求,而国外的一些散热高性能好的电机,不仅结构复杂,而且造价昂贵,因此急需一种结构简单,成本低,而且具有高散热性能的电机,以满足二十四工位笔头加工机的使用需求。

技术实现要素:

5.为了克服背景技术的不足,本实用新型提供一种24工位笔头加工机动力头驱动电机总成。

6.本实用新型所采用的技术方案:一种24工位笔头加工机动力头驱动电机总成,包括外壳,所述外壳内设有定子与转子,转子中心连接有传动轴;所述外壳的侧壁上形成有若干轴向导通的通风槽;所述传动轴两端穿出外壳,所述传动轴的后端安装有叶轮。

7.所述外壳包括芯壳以及分别安装在芯壳前后两端的前端盖与后端盖;所述芯壳呈环形结构,其中心形成有安装定子与转子的腔室,侧壁上形成有轴向导通的若干通风槽以及若干连接孔;所述前端盖的外侧壁设有若干周向均布的第一安装凸台,所述第一安装凸台上形成有与连接孔相对应的第一安装孔;所述后端盖的外侧壁设有若干周向均布的第二安装凸台,所述第二安装凸台上形成有与连接孔相对应的第二安装孔。

8.所述后端盖上还设有风罩。

9.所述后端盖的外侧壁还设有风罩安装凸台,所述风罩安装凸台侧壁设有第三安装孔,所述风罩套设在后端盖外侧,其侧壁通过螺丝与风罩安装凸台的第三安装孔固定连接。

10.所述芯壳前端的外圈位置形成有第一定位凸台,所述前端盖设置在第一定位凸台内圈。

11.所述芯壳后端的内圈位置形成有第二定位凸台,所述后端盖套设在第二定位凸台外。

12.所述芯壳外直径为95mm,所述芯壳的腔室直径为74.4mm,所述连接孔设有四个,所

述连接孔为边长为7mm的方孔,所述通风槽成弧形槽,其外径为90.3mm,其内径为80.4mm。

13.所述连接孔、通风槽边角均形成半径为1mm的圆角。

14.所述前端盖的内径为76.77mm,前端盖的外径为82.92mm。

15.所述后端盖的内径为77.26mm,后端盖的外径为82.06mm。

16.本实用新型的有益效果是:采用以上方案,电机工作时,能够同时带动叶轮同步高速旋转,从而引导冷却风通过通风槽,冷却风集中且流速快,从而保证外壳内部高效散热,提高电机性能与使用寿命,同时通风槽将外壳侧壁分隔成内外两层的双层结构,减少传递到外壳外壁的热量,减少电机工作对周围环境的影响,更加安全可靠,能够满足二十四工位笔头加工机的使用需求。

附图说明

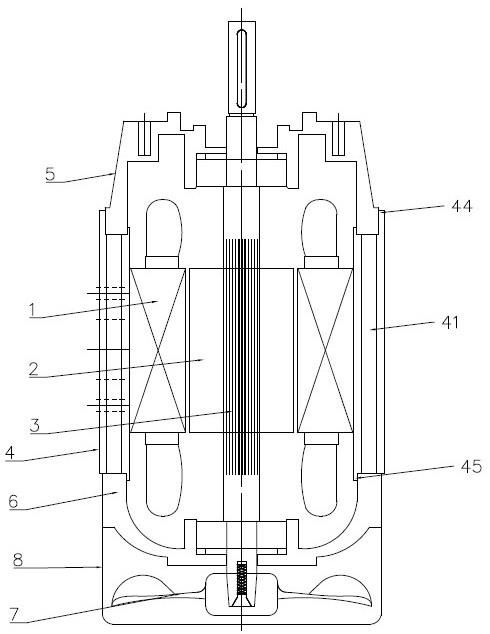

17.图1为本实用新型实施例电机的结构示意图。

18.图2为本实用新型实施例芯壳的结构示意图。

19.图3为本实用新型实施例前端盖的结构示意图。

20.图4为本实用新型实施例后端盖的结构示意图。

21.图5为本实用新型实施例芯壳的具体尺寸设计图。

22.图6为本实用新型实施例前端盖的具体尺寸设计图。

23.图7为本实用新型实施例后端盖的具体尺寸设计图。

具体实施方式

24.下面结合附图对本实用新型实施例作进一步说明:

25.如图1

‑

4所示,一种24工位笔头加工机动力头驱动电机总成,包括外壳,所述外壳内设有定子1与转子2,转子2中心连接有传动轴3。

26.所述外壳包括芯壳4、前端盖5、后端盖6,所述芯壳4呈环形结构,其中心形成有安装定子1与转子2的腔室42,侧壁上形成有轴向导通的若干通风槽41以及若干连接孔43。

27.所述前端盖5的外侧壁设有若干周向均布的第一安装凸台51,所述第一安装凸台51上形成有与连接孔43相对应的第一安装孔52。

28.所述后端盖6的外侧壁设有若干周向均布的第二安装凸台61,所述第二安装凸台61上形成有与连接孔43相对应的第二安装孔62。

29.所述前端盖5设置在芯壳4的前端,所述后端盖6设置在芯壳4的后端,安装外壳时,将前端盖5的第一安装孔52、后端盖6的第二安装孔62与芯壳4的连接孔43一一对应,再通过螺栓紧固连接,安装非常方便。而在前端盖5的外侧壁上形成第一安装凸台51,后端盖6的外侧壁上形成第二安装凸台61,使得前端盖5与后端盖6在安装到芯壳4上时,不会对通风槽41进行遮挡,以保证通风槽41轴向导通,便于冷却风的流通。

30.所述传动轴3两端分别穿出前端盖5与后端盖6,所述传动轴3的前端为输出端,所述传动轴3的后端则安装有叶轮7,当上述电机工作时,转子2带动传动轴3高速旋转,同时传动轴3会带动叶轮7同步旋转,叶轮7旋转则能够带动空气从后往前流动,冷却风则通过通风槽41进行冷却。

31.其中,所述后端盖6上还设有风罩8,所述后端盖6的外侧壁还设有风罩安装凸台

63,所述风罩安装凸台63侧壁设有第三安装孔64,所述风罩8套设在后端盖6外侧,其侧壁通过螺丝与风罩安装凸台63的第三安装孔64固定连接,安装非常方便,风罩8不仅起到安全防护的作用,而且能够更好地对空气进行引导导向。

32.另外,所述芯壳4前端的外圈位置形成有第一定位凸台44,所述前端盖5设置在第一定位凸台44内圈,实现前端盖5的快速定位安装,而所述芯壳4后端的内圈位置形成有第二定位凸台45,所述后端盖6套设在第二定位凸台45外,不仅能够适配风罩8,而且实现后端盖6的快速定位安装。

33.采用上述方案,电机工作时,能够同时带动叶轮同步高速旋转,从而引导冷却风通过通风槽,冷却风集中且流速快,从而保证外壳内部高效散热,提高电机性能与使用寿命,同时通风槽将外壳侧壁分隔成内外两层的双层结构,减少传递到外壳外壁的热量,减少电机工作对周围环境的影响,更加安全可靠,从而能够满足二十四工位笔头加工机的使用需求,上述电机散热好、性能稳定、安全可靠,能够给用户带来更好地经济效益。

34.如图5

‑

7所示,是一种型号为24l一dk95的24工位笔头加工机动力头驱动电机总成。

35.所述芯壳4的外径为95mm,所述芯壳腔室42的直径为74.4mm,所述连接孔43设有四个,所述连接孔43为边长为7mm的方孔,所述通风槽41成长弧形槽,所述通风槽41的外径为90.3mm,所述通风槽41的内径为80.4mm,所述连接孔43、通风槽41边角均形成半径为1mm的圆角。

36.所述前端盖5的内径为76.77mm,前端盖5的外径为82.92mm,所述前端盖5的内径略大于芯壳腔室42的直径,以确保前端盖5与芯壳4端部相抵,构成限位配合,所述前端盖5的内径略小于通风槽41的内径,同时所述前端盖5的外径大于通风槽41的内径、小于通风槽41的外径,以确保通风槽吹出冷却风时,能沿着前端盖5的外表面吹出进行冷却。

37.所述后端盖6的内径为77.26mm,后端盖6的外径为82.06mm,所述后端盖6的内径略大于芯壳腔室42的直径,以确保后端盖6与芯壳4端部相抵,构成限位配合,所述后端盖6的内径略小于通风槽41的内径,同时所述前端盖5的外径大于通风槽41的内径、小于通风槽41的外径,以确保风轮7能够将冷却风吹入通风槽41中,且通风槽41后端的入风面积小于通风槽前端的出风面积。

38.当然,在实际产品中,允许存在一定的尺寸误差。

39.上述电机也可用于其它高要求的工作环境,结构简单,成本低,具有较好的实用性。

40.在本实用新型的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

41.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,

可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

42.各位技术人员须知:虽然本实用新型已按照上述具体实施方式做了描述,但是本实用新型的实用新型思想并不仅限于此实用新型,任何运用本实用新型思想的改装,都将纳入本专利专利权保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1