一种优化了接线端子盒的低压大电流电机的制作方法

1.本实用新型属于电机设备技术领域,特别是提供了一种优化了接线端子盒的低压大电流电机,可广泛应用于工业、农业、国防、航空航天、现代科技等各个领域。

背景技术:

2.在各个领域应用的电机,多是220v/380v高压电源供电,或者是24v/48v的低电压供电,但输出功率小。当在不方便高电压电源供电,又要求有较高输出功率场合的电机。在该种状态下,低电压供电,大电流输出电机就应运产生了。在新能源汽车领域,轻混48v供电的电机应用较为广泛,这种电机功率较大,可以达到几十千瓦,甚至几百千瓦,输出的电流达几百安培,甚至上千安培。

3.在低电压大电流电机,应用在特种工程车中,在这种车型中,为了行车和人身操作安全,不方便使用高压电源供电,但还需要有高功率输出,这时就必须使用低电压大电流的电机作为驱动电机,这种电机使用24v电压供电,电流最大可到100a。这种低压大电流电机有其应用的优势,也有其劣势。由于电机电流大,造成电机的铜损耗较大,进而造成电机的效率低和温升高,从而影响电机的性能。在本实用新型中,降低这种电机的铜损耗,提高电机性能是要解决的难题之一。

4.这种电机具有输出转矩大,功率密度高。由于输出电流大,电机输出尾子线的截面积较大,与接线端子焊接时比较困难。因此合理的处理接线端子也是低压大电流电机的难题。

技术实现要素:

5.本实用新型的目的在于提供一种优化了接线端子盒的低压大电流电机,解决了电机效率低、温升高、与接线端子焊接困难等难题;降低电机的铜损耗,提高了电机性能。

6.本实用新型电机供电电压为24v,输出最大电流为100a。低压大电流电机的特点是输出电流过大,常常导致涡流损耗大于相同功率的高电压供电电机的2倍,甚至更大,本电机采用特殊的方式降低电机铜损耗和涡流损耗。

7.这种电机的输出电流最大为100a,通常电机尾子线至少采用10平方以上,线比较组,不容易引出。如果采用正常的引出方式焊接到插座上,一方面线粗非常不容易焊接,另一方面线粗引出时容易划破,导致绝缘破坏,造成电机故障。本实用新型采用一种新的接线端子盒结构设计,解决了低压大电流电机引出线较粗不容易焊接的问题。

8.本实用新型包括定子绕组1、转子组装2、前法兰3、编码器4、后法兰5、后端盖6、机壳7、电机尾子线8、电机电连接器9、编码器电连接器10、电机端子盒11等。定子绕组1装入机壳7中,转子组装2穿过定子绕组1的内孔,通过前法兰3和后法兰5固定。编码器4固定在转子组装2的尾端,电机端子盒11固定在后法兰5上,保护编码器。编码器电连接器10和电机电连接器9固定在电机端子盒11上,电机尾子线8穿过电机端子盒11预留的孔焊接在电机电连接器9上。编码器4的信号输出线穿过电机端子盒11另一个预留的孔焊接到编码器电连接器10

上。

9.低压大电流永磁电机转子组装2,采用的是表贴式(sm)磁钢,磁钢排列方式为nsnsnsns,磁钢采用的是分段粘贴方式,总共分成5段,这种分段式磁钢粘贴的转子,可以降低低压大电流电机造成的涡流损耗,经计算涡流损耗可降低20%以上,这就有效降低了电机损耗,从而提高了电机效率。

10.低压大电流电机的尾子线较粗,不易塑性且绝缘容易破坏,导致电机发生故障。为了避免电机尾子线出线困难,本实用新型将电机的后端盖及端子盒特殊设计,即电机尾子线(10平方线)从后法兰5引出,再通过电机后端盖7的圆孔焊接到电机插座上,将电机端子盒11通过螺钉固定到电机后端盖7上,有效避免了电机焊线难的问题。

11.本实用新型中低压大电流永磁电机的定子绕组采用分数槽集中分布绕组,利用了分数槽集中绕组的优点,降低了低压大电流电机中的铜损耗,进而提高了电机的效率;在转子组装中,永磁体采用分段式粘贴方式,这种结构有效的降低了大电流引起的永磁体涡流损耗,进而提高了电机的性能;在解决大电流电机中尾子线过粗不容易引出的问题上,本实用新型采用的是特殊结构的后端盖和端子盒设计,使得尾子线很方便的焊接到电机插座上,降低了电机因引线问题造成的故障率,节省了生产时间。

12.本实用新型的优点:特殊处理的端子盒结构,方便了电机尾子线与插座的焊接,避免了因尾子线太粗导致线破损的绝缘问题。这种低压大电流电机具有功率密度高,通用性强、操作安全、环境适应能力强、效率高。特殊设计的接线端子盒解决了焊线难的问题,可广泛应用于不便于高压供电的场合。

附图说明

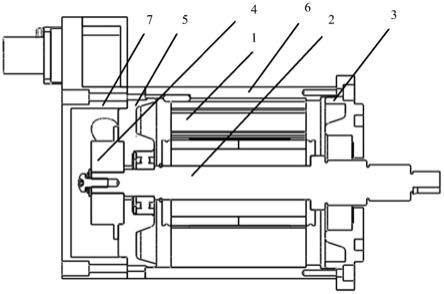

13.图1为本实用新型低压大电流永磁电机的剖面主视图。

14.图2为本实用新型低压大电流永磁电机的侧视图。

15.图3为本实用新型低压大电流永磁电机主视图。

16.图4为本实用新型低压大电流永磁电机后端盖侧视图。

17.图5为本实用新型低压大电流永磁电机端子盒侧视图。

18.图中,定子绕组1、转子组装2、前法兰3、编码器4、后法兰5、机壳6、后端盖7、电机尾子线8、电机电连接器9、编码器电连接器10、电机端子盒11。

具体实施方式

19.下面将结合附图对本实用新型作进一步的详细说明。

20.本实用新型包括定子绕组1、转子组装2、前法兰3、编码器4、后法兰5、后端盖6、机壳7、电机尾子线8、电机电连接器9、编码器电连接器10、电机端子盒11等。定子绕组1装入机壳7中,转子组装2穿过定子绕组1的内孔,通过前法兰3和后法兰5固定。编码器4固定在转子组装2的尾端,电机端子盒11固定在后法兰5上,保护编码器。编码器电连接器10和电机电连接器9固定在电机端子盒11上,电机尾子线8穿过电机端子盒11预留的孔焊接在电机电连接器9上。编码器4的信号输出线穿过电机端子盒11另一个预留的孔焊接到编码器电连接器10上。

21.该发明主要包括低压大电流永磁电机及其出线端子盒结构设计两部分构成。其

中,定子绕组1、转子组装2、前法兰3、编码器4、后法兰5、后端盖6构成了低压大电流永磁电机,电机尾子线8、电机电连接器9构成了端子盒结构。

22.下面分别介绍各个部分的结构及功能。

23.由于低压大电流电机的弱点就是电流大,铜损耗较大,本实用新型中的低压大电流永磁电机的定子绕组1,采用的分数槽集中分布绕组,这种绕组提高了绕组槽满率,使导体的绕线周长和端部伸出长度缩短,减少了绕组的实际用铜量,使电机绕组的电阻减小,随之降低了铜损耗和温升,进而提高了电机的效率和功率密度。

24.低压大电流永磁电机转子组装2,采用的是表贴式(sm)磁钢,磁钢排列方式为nsnsnsns,磁钢采用的是分段粘贴方式,总共分成5段,这种分段式磁钢粘贴的转子,可以降低低压大电流电机造成的涡流损耗,经计算涡流损耗可降低20%以上,这就有效降低了电机损耗,从而提高了电机效率。

25.低压大电流电机的尾子线较粗,不易塑性且绝缘容易破坏,导致电机发生故障。为了避免电机尾子线出线困难,本实用新型将电机的后端盖及端子盒特殊设计,即电机尾子线(10平方线)从后法兰5引出,再通过电机后端盖7的圆孔焊接到电机插座上,将电机端子盒11通过螺钉固定到电机后端盖7上,有效避免了电机焊线难的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1