一种电动餐车控制电路及控制系统的制作方法

1.本实用新型实施例涉及电动车技术,尤其涉及一种电动餐车控制电路及控制系统。

背景技术:

2.由于地摊经济的推广,新能源纯电动餐车的需求日渐增长,新能源纯电动餐车降低了安全隐患,并且绿色环保。

3.电动餐车将动力电池的直流电逆变为餐厨设备可使用的交流电,但高压动力电池控制开关设置在外部存在外接线路故障风险,降低了电动餐车的高压直流电的控制电路及控制系统的安全性。

技术实现要素:

4.本实用新型提供一种电动餐车控制电路及控制系统,实现了缩短电池高压外接线路,降低电动餐车控制电路上电、下电及充电过程的风险。

5.第一方面,本实用新型实施例提供了一种电动餐车控制电路,包括:高压动力电池、电机控制器、逆变器和直流-直流变换器;

6.所述高压动力电池包括储能单元、高压正端、高压负端、电池正极继电器、预充继电器和电池负极继电器;所述电池正极继电器连接于所述高压正端与所述储能单元之间,所述预充继电器与所述电池正极继电器并联连接,所述电池负极继电器连接于所述高压负端与所述储能单元之间;

7.所述高压动力电池用于向所述电机控制器、所述逆变器和所述直流-直流变换器供电;其中,所述高压正端与所述电机控制器之间串联第一开关;所述高压正端与所述直流-直流变换器之间串联第二开关;所述高压正端与所述逆变器之间串联第三开关;

8.可选的,所述控制电路还包括车载充电器,所述高压正端与所述车载充电器之间串联第四开关。

9.可选的,所述控制电路还包括直流充电接口、第五开关、快充正极继电器和快充负极继电器;

10.所述直流充电接口包括第一端和第二端,所述第五开关和所述快充正极继电器串联连接于所述直流充电接口的第一端与所述高压正端之间,所述快充负极继电器串联连接于所述直流充电接口的第二端与所述高压负端之间。

11.可选的,所述控制电路还包括交流充电接口;

12.所述交流充电接口的acl端、acn端和pe端与所述车载充电器对应端口电连接,用于交流接入进行充电。

13.可选的,所述控制电路还包括驱动电机;

14.所述驱动电机的u相、v相和w相与所述电机控制器对应端口电连接,所述驱动电机用于驱动电动餐车的运行。

15.可选的,所述控制电路还包括空气调节装置和第六开关;

16.所述高压正端与所述空气调节装置之间串联第六开关;所述空气调节装置用于调节所述电动餐车内温度及空气质量;所述第六开关用于控制空气调节装置回路导通或断开。

17.可选的,所述控制电路还包括低压电池;

18.所述低压电池的正端与所述直流-直流变换器正输出端电连接,所述低压电池的负端与所述直流-直流变换器负输出端电连接,所述低压电池用于所述电动餐车低压供电。

19.可选的,所述控制电路还包括交流负载;

20.所述交流负载的正端与所述逆变器正输出端电连接,所述交流负载的负端与所述逆变器负输出端电连接。

21.第二方面,本实用新型实施例提供了一种电动餐车控制系统,所述电动餐车控制系统包括任一项所述的一种电动餐车控制电路和整机控制器,所述整机控制器用于控制所述第一开关、所述第二开关、所述第三开关、所述第四开关、所述第五开关、所述第六开关、所述电池正极继电器、所述预充继电器、所述电池负极继电器、所述快充正极继电器和所述快充负极继电器的导通和断开。

22.可选的,所述高压动力电池、所述电机控制器、所述逆变器、所述直流

‑ꢀ

直流变换器和所述车载充电器内部均设置有存储器,用于存储工作数据。

23.本实用新型实施例提供的一种电动餐车控制电路及控制系统通过将电池正负端控制开关置于电池内部,从而缩短了电池高压外接线路,降低了电动餐车控制电路上电下电及充电过程的风险。

附图说明

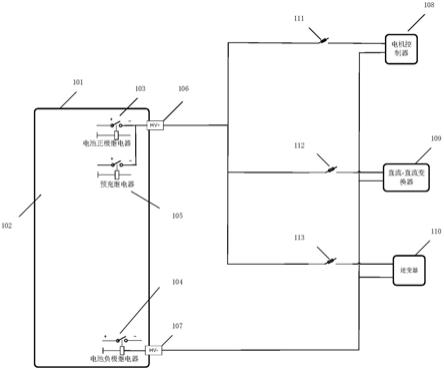

24.图1为本实用新型实施例提供的一种电动餐车控制电路的示意图。

25.图2为本实用新型实施例提供的另一种电动餐车控制电路的示意图。

26.图3为本实用新型提供的一种电动餐车结构示意图。

27.图4为本实用新型提供的电机控制器上电、下电过程流程示意图。

28.图5为本实用新型提供的直流-直流变换器上电、下电过程流程示意图。

29.图6为本实用新型提供的车载充电器上电、下电过程流程示意图。

30.图7为本实用新型提供的逆变器上电、下电过程流程示意图。

31.图8为本实用新型提供的电机控制器交流充电过程流程示意图。

32.图9为本实用新型提供的直流-直流变换器交流充电过程流程示意图。

33.图10为本实用新型提供的车载充电器交流充电过程流程示意图。

34.图11为本实用新型提供的逆变器充电过程流程示意图。

35.图12为本实用新型提供的电机控制器直流充电过程流程示意图。

36.图13为本实用新型提供的直流-直流变换器直流充电过程流程示意图。

具体实施方式

37.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描

述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.图1为本实用新型实施例提供的一种电动餐车控制电路的示意图,参见图1,电动餐车控制电路包括:高压动力电池101、电机控制器108、逆变器 110和直流-直流变换器109;

39.高压动力电池101包括储能单元102、高压正端106、高压负端107、电池正极继电器103、预充继电器105和电池负极继电器104;电池正极继电器 103连接于高压正端106与储能单元102之间,预充继电器105与电池正极继电器103并联连接,电池负极继电器104连接于高压负端107与储能单元 102之间;

40.高压动力电池101用于向电机控制器108、逆变器110和直流-直流变换器109供电;其中,高压正端106与电机控制器108之间串联第一开关111;高压正端106与直流-直流变换器109之间串联第二开关112;高压正端106 与逆变器110之间串联第三开关113;

41.具体的,电池正极继电器103的正端连接高压动力电池101的储能单元 102,电池正极继电器103的负端连接高压正端106,预充继电器105的正端连接高压动力电池101的储能单元102,预充继电器105的负端连接高压正端106,电池负极继电器104正端连接高压动力电池101的储能单元102,电池负极继电器104的负端连接高压负端107。

42.通过将电池正极继电器、预充继电器和电池负极继电器置于高压动力电池,从而缩短了电池高压外接线路,降低了电动餐车控制电路上电下电及充电继电器导通关断过程的高压线路故障风险。

43.图2为本实用新型实施例提供的另一种电动餐车控制电路,参见图2,可选的,控制电路还包括车载充电器201,高压正端106与车载充电器201 之间串联第四开关210。

44.具体的,车载充电器201用于给电动餐车高压动力电池102交流充电,当进行充电时第四开关210导通,实现高压动力电池交流慢充。

45.可选的,控制电路还包括直流充电接口203、第五开关211、快充正极继电器209和快充负极继电器208;

46.直流充电接口205包括第一端和第二端,第五开关211和快充正极继电器209串联连接于直流充电接口205的第一端与高压正端106之间,快充负极继电器208串联连接于直流充电接口205的第二端与高压负端107之间。

47.具体的,直流充电接口205的第一端可以为正端,直流充电接口205的第二端可以为负端。直流充电接口205的第一端连接第五开关211后与快充继电器209串联后与高压动力电池101的高压正端106连接,直流充电接口 205的第二端与快充负极继电器208串联后与高压动力电池101的高压负端 107连接。直流充电接口205可以用于给电动餐车高压动力电池101直流充电,第五开关用于控制直流充电回路导通或断开。

48.在上述各实施例的基础上,可选的,控制电路还包括交流充电接口203;

49.交流充电接口203的acl端、acn端和pe端与车载充电器201对应端口电连接,用于交流接入进行充电。

50.具体的,交流充电接口203与车载充电器201对应端口电连接,可以使用充电设备通过交流充电接口203向电动餐车交流充电。

51.继续参见图2,在上述各实施例的基础上,可选的,还包括驱动电机204;

52.驱动电机204的u相、v相和w相与电机控制器108对应端口电连接,驱动电机204用于驱动电动餐车的运行。具体的,驱动电机204根据电机控制器108的控制完成扭矩控制,输出功率调节从而实现电动餐车加速、减速、启动和停止动作。

53.可选的,还包括空气调节装置202和第六开关212;

54.高压正端106与空气调节装置202之间串联第六开关212;空气调节装置202用于调节电动餐车内温度及空气质量;第六开关212用于控制空气调节装置回路导通或断开。

55.具体的,空气调节装置202通过高压动力电池101供电,用于电动餐车内部空间温度调节与空气质量调节。其中第六开关212闭合则空气调节装置开启,第六开关212断开则空气调节装置关闭。

56.可选的,控制电路还包括低压电池206;

57.低压电池206的正端与直流-直流变换器109正输出端电连接,低压电池 206的负端与直流-直流变换器109负输出端电连接,低压电池206用于电动餐车低压供电。

58.具体的,高压动力电池101通过直流-直流变换器109将高压直流变换为低压直流给低压电池206供电,低压电池206给电动餐车低压供电并且还可以用于电动餐车控制电路中的设备低压供电。

59.可选的,控制电路还包括交流负载207;

60.交流负载207的正端与逆变器110正输出端电连接,交流负载207的负端与逆变器110负输出端电连接。

61.具体的,交流负载207包括冰柜、微波炉、烤炉和咖啡机等厨房设备。逆变器110将高压动力电池101的高压直流电逆变转换成220v交流电,可以完成餐车上的冰柜、微波炉、烤炉和咖啡机等厨房设备供电。

62.本实用新型实施例提供了一种电动餐车控制系统,电动餐车控制系统包括任一项所述的一种电动餐车控制电路和整机控制器,整机控制器用于控制第一开关、第二开关、第三开关、第四开关、第五开关、第六开关、电池正极继电器、预充继电器、电池负极继电器、快充正极继电器和快充负极继电器的导通和断开。

63.可选的,高压动力电池、电机控制器、逆变器、直流-直流变换器和车载充电器内部均设置有存储器,用于存储工作数据。

64.在上述各实施例的基础上,整机控制器控制对应开关的导通和断开,实现控制系统功能,整机控制器还可以调取高压动力电池、电机控制器、逆变器、直流-直流变换器和车载充电器内部设置的存储器数据,用于故障排查或升级维护。图3为本实用新型提供的一种电动餐车结构示意图,参见图3,高压配电箱、直流-直流变换器和车载充电器集成在电力电子单元内,通过集成器件节省了底盘占用空间。整机控制器置于驾驶室部位,可以通过车载机显示整机信息,并通过车载机完成电动餐车功能设置。

65.图4为本实用新型提供的电机控制器上电、下电过程流程示意图,参见图4,电动餐车的高压上电、下电过程中电动餐车先整车低压上电,电机控制器初始化及部件自检操作,其中自检包括针对线路的短路断路自检。当有异常,则在电动餐车整机控制器显示装置显示哪个部件故障异常并需要操作人员进行故障处理。电机控制器低压自检,自检时间小于设定值,自检时间设定值可以根据实际需求限定时间长短。电机控制器低压自检正常则电

池负极继电器闭合,如有异常,进行高压掉电检测。电池负极继电器闭合后进行电池互锁检测,检测到绝缘电阻值小于设定值,则电池负极继电器断开,检测到绝缘电阻值大于设定值,进行电池高压系统检测,电池高压系统检测正常则闭合预充继电器,高压动力电池进行预充电。电池高压系统检测异常则电池负极继电器断开。高压系统预充电正常则电池正极继电器闭合高压系统检测,要求电机控制器高压检测时间小于一定值,避免检测时间过长。高压系统预充电异常则预充继电器断开,驱动系统高压互锁检测异常,电池正极继电器断开。高压系统检测完成后,其中整机控制器根据系统功能需求控制第一开关、第二开关、第三开关、第四开关、第五开关、第六开关导通断开。整车开始高压供电。行车过程,驱动电机扭矩控制,输出功率调节实现加速与减速。停车过程,电机控制器扭矩控制高压系统检测,输出为零功率电池正极继电器断开,此时电机控制器零扭矩控制,检测高压,但不判断故障。钥匙开关关闭,电池正极继电器断开,驱动电机小于一定转速时,执行回路高压放电功能,驱动电机零功率输出并且不判定高压故障,高压回路开始放电,放电完成后,开始高压掉电检测驱动电机零功率输出,检测高压但不判断故障,进行低压自检,电机控制器低压下请求置位,电机控制器运行数据存档,电动餐车掉电完成。

66.图5为本实用新型提供的直流-直流变换器上电、下电过程流程示意图,参见图5,电动餐车的高压上电、下电过程中电动餐车先整车低压上电,直流-直流变换器初始化及部件自检操作,其中自检包括针对线路的短路断路自检。当有异常,则在电动餐车整机控制器显示装置显示哪个部件故障异常并需要操作人员进行故障处理。直流-直流变换器低压自检,自检时间小于设定值,自检时间设定值可以根据实际需求限定时间长短。直流-直流变换器低压自检正常则电池负极继电器闭合,如有异常,进行高压掉电检测。电池负极继电器闭合后进行电池互锁检测,检测到绝缘电阻值小于设定值,则电池负极继电器断开,检测到绝缘电阻值大于设定值,进行电池高压系统检测,电池高压系统检测正常则闭合预充继电器,高压动力电池进行预充电。电池高压系统检测异常则电池负极继电器断开。高压系统预充电正常则电池正极继电器闭合高压系统检测,要求直流-直流变换器高压检测时间小于一定值,避免检测时间过长,整机控制器发送can线使能根据需求直流-直流变换器输出。高压系统预充电异常则预充继电器断开,驱动系统高压互锁检测异常,电池正极继电器断开。高压系统检测完成后,其中整机控制器根据系统功能需求控制第一开关、第二开关、第三开关、第四开关、第五开关、第六开关导通断开。整车开始高压供电。行车过程,驱动电机扭矩控制,输出功率调节实现加速与减速。停车过程,电机控制器扭矩控制高压系统检测,输出为零功率电池正极继电器断开,此时电机控制器零扭矩控制,检测高压,但不判断故障。钥匙开关关闭,电池正极继电器断开,其中整机控制器非使能直流-直流变换器先于电池正极继电器断开。驱动电机小于一定转速时,执行回路高压放电功能,驱动电机零功率输出并且不判定高压故障,高压回路开始放电,放电完成后,开始高压掉电检测驱动电机零功率输出,检测高压但不判断故障,进行低压自检,电机控制器低压下请求置位,电机控制器运行数据存档,电动餐车掉电完成。

67.图6为本实用新型提供的车载充电器上电、下电过程流程示意图,参见图6,电动餐车的高压上电、下电过程中电动餐车先整车低压上电,车载充电器初始化及部件自检操作,其中自检包括针对线路的短路断路自检。当有异常,则在电动餐车整机控制器显示装置显示哪个部件故障异常并需要操作人员进行故障处理。直流-直流变换器低压自检,自检时间

小于设定值,自检时间设定值可以根据实际需求限定时间长短。车载充电器低压自检正常则电池负极继电器闭合,如有异常,进行高压掉电检测。电池负极继电器闭合后进行电池互锁检测,检测到绝缘电阻值小于设定值,则电池负极继电器断开,检测到绝缘电阻值大于设定值,进行电池高压系统检测,电池高压系统检测正常则闭合预充继电器,高压动力电池进行预充电。电池高压系统检测异常则电池负极继电器断开。高压系统预充电正常则电池正极继电器闭合高压系统检测,高压系统预充电异常则预充继电器断开,驱动系统高压互锁检测异常,电池正极继电器断开。高压系统检测完成后,其中整机控制器根据系统功能需求控制第一开关、第二开关、第三开关、第四开关、第五开关、第六开关导通断开。整车开始高压供电。行车过程,驱动电机扭矩控制,输出功率调节实现加速与减速。停车过程电池正极继电器断开。钥匙开关关闭,电池正极继电器断开。驱动电机小于一定转速时,执行回路高压放电功能,驱动电机零功率输出并且不判定高压故障,高压回路开始放电,放电完成后,开始高压掉电检测驱动电机零功率输出,检测高压但不判断故障,进行低压自检,电机控制器低压下请求置位,车载充电器运行数据存档,电动餐车掉电完成。

68.图7为本实用新型提供的逆变器上电、下电过程流程示意图,参见图7,

69.电动餐车的高压上电、下电过程中电动餐车先整车低压上电,初始化及部件自检操作,其中自检包括针对线路的短路断路自检。逆变器低压自检,自检时间小于设定值,自检时间设定值可以根据实际需求限定时间长短。当逆变器有异常,则在电动餐车整机控制器显示装置显示哪个部件故障异常。逆变器低压自检正常则电池负极继电器闭合,如有异常,进行高压掉电检测。电池负极继电器闭合后进行高压互锁检测,检测到绝缘电阻值小于设定值,则电池负极继电器断开,检测到绝缘电阻值大于设定值,进行电池高压系统检测,电池高压系统检测正常则闭合预充继电器,高压动力电池进行预充电。电池高压系统检测异常则电池负极继电器断开。高压系统预充电正常则电池正极继电器闭合高压系统检测,要求检测时间小于一定值,避免检测时间过长。高压系统预充电异常则预充继电器断开,驱动系统高压互锁检测异常,电池正极继电器断开。高压系统检测完成后,其中整机控制器根据系统功能需求控制第一开关、第二开关、第三开关、第四开关、第五开关、第六开关导通断开。整车开始高压供电。行车过程,驱动电机扭矩控制,输出功率调节实现加速与减速。停车过程,电机控制器输出为零功率,钥匙开关关闭,电池正极继电器断开,驱动电机小于一定转速时,执行回路放电功能,驱动电机零功率不输出并且不判定高压故障高压回路开始放电,放电完成后,开始高压掉电检测,低压自检,逆变器的运行数据存档,电动餐车掉电完成。

70.图8为本实用新型提供的电机控制器交流充电过程流程示意图,参见图 8,电机控制器在交流充电时,电动餐车控制系统低压自检仅做高压检测,不判断高压故障,电机控制器初始化,读取存储器内数据进行低压板内检测和旋转变压器复核。电机控制器低压自检完成后,进入电源准备模式,并将数据存入存储器,高压动力电池还配置有电池加热系统,电机控制器电机零功率输出,但不判断故障,进行高压检测,检测完成后进行加热。检测到电池加热完成,加热电压放电,部件数据在存储器内保存,并电池负极继电器闭合。如电源准备模式失败,高压掉电检测。电动餐车控制系统低压自检正常,电池负极继电器闭合,电池高压检测,异常则电池负极继电器断开。电池高压检测正常后,预充继电器闭合高压系统预充电数据刷新不判断高压故障,预充异常则电池负极继电器断开。预充电完成后,高压系

统检测,电机控制器高压检测完成标志位置位,异常则电池正极继电器断开。高压系统检测正常后,立即进入慢充充电过程,所有的igbt处于断开状态检测高压,但不判断故障,如慢充充电过程异常则电池正极继电器断开。车载充电器检测到高压动力电池电量充满,慢充充电结束,电池正极继电器断开检测高压但不判断故障,高压电路放电执行高圧回路放电功能,母线电压小于60v,驱动电机零扭矩输出,不判断高压故障,电池负极继电器断开,高压掉电检测所有的igbt处于断开状态,检测高压,但不判断故障,部件数据存档,电机控制器低压下电请求置位。

71.图9为本实用新型提供的直流-直流变换器交流充电过程流程示意图,参见图9,直流-直流变换器在交流充电时,电动餐车控制系统低压自检仅做高压检测不判断高压故障,直流-直流变换器初始化,读取存储器内数据并进行低压板内检测。低压自检完成后,进入电源准备模式,电动餐车控制系统低压自检,直流-直流变换器执行整机控制器指令并反馈各自的当前工作状态,其中工作状态包括各自的工作内容数据,例如电压和电流等,并且数据在各自存储器内进行存档,高压动力电池可以配置有电池加热系统,电池加热系统高压检测,检测完成后进行加热。检测到加热完成后,加热高压放电,部件数据存档,并电池负极继电器闭合。如电源准备模式失败,高压掉电检测。电动餐车控制系统低压自检正常,电池负极继电器闭合,电池高压检测,直流-直流变换器执行整机控制器指令再次反馈当前工作状态,异常则电池负极继电器断开。电池高压检测正常后,预充继电器闭合高压系统进行预充电,直流-直流变换器执行整机控制器指令并反馈当前工作状态,预充异常则电池负极继电器断开。预充电完成后,高压系统检测,异常则电池正极继电器断开。高压系统检测正常后,立即进入慢充,直流-直流变换器执行整机控制器指令并反馈当前工作状态,如慢充充电过程异常则电池正极继电器断开。车载充电器检测到高压动力电池电量充满,慢充充电结束直流-直流变换器执行整机控制器指令并反馈当前工作状态,电池正极继电器断开直流-直流变换器执行整机控制器指令并反馈当前工作状态,高压回路放电直流-直流变换器执行整机控制器指令并反馈当前工作状态,电池负极继电器断开直流-直流变换器执行整机控制器指令并反馈当前工作状态,高压掉电检测,直流-直流变换器执行整机控制器指令并反馈当前工作状态,各部件数据存档。

72.图10为本实用新型提供的车载充电器交流充电过程流程示意图,参见图 10,车载充电器在交流充电时,电动餐车控制系统低压自检,车载充电器执行整机控制器指令并反馈当前工作状态,车载充电器初始化,读取存储器内数据并进行低压板内检测。低压自检完成后,进入电源准备模式车载充电器执行整机控制器指令,车载充电器对负载端进行预充,电动餐车控制系统低压自检车载充电器,其中工作状态包括各自的工作内容数据,例如电压和电流等,并且数据在各自存储器内进行存档,高压动力电池可以配置有电池加热系统,电池加热系统高压检测,检测完成后进行加热。检测到加热完成后,加热高压放电,部件数据存档,并电池负极继电器闭合。如电源准备模式失败,高压掉电检测。电动餐车控制系统低压自检正常,电池负极继电器闭合车载充电器执行整机控制器指令并反馈当前工作状态,电池高压检测,车载充电器执行整机控制器指令再次反馈当前工作状态,异常则电池负极继电器断开。电池高压检测正常后,预充继电器闭合高压系统进行预充电,车载充电器执行整机控制器指令并反馈当前工作状态,预充异常则电池负极继电器断开。预充电完成后,高压系统检测,异常则电池正极继电器断开。高压系统检测正常后,立即进入慢充,车载充

电器执行整机控制器指令并反馈当前工作状态,如慢充充电过程异常则电池正极继电器断开。车载充电器检测到高压动力电池电量充满,慢充充电结束车载充电器执行整机控制器指令并反馈当前工作状态,电池正极继电器断开车载充电器执行整机控制器指令并反馈当前工作状态,高压回路放电车载充电器执行整机控制器指令并反馈当前工作状态,电池负极继电器断开车载充电器执行整机控制器指令并反馈当前工作状态,高压掉电检测车载充电器执行整机控制器指令并反馈当前工作状态,各部件数据存档。

73.图11为本实用新型提供的逆变器充电过程流程示意图,参见图11,电池负极逆变器在交流充电时,电动餐车控制系统低压自检仅做高压检测,不判断高压故障,逆变器初始化,读取储器内数据并进行低压板内检测。低压自检完成后,进入电源准备模式,电动餐车控制系统低压自检,逆变器执行整机控制器指令并反馈各自的当前工作状态,其中工作状态包括各自的工作内容数据,例如电压和电流等,并且数据在各自存储器内进行存档,高压动力电池可以配置有电池加热系统,电池加热系统高压检测,检测完成后进行加热。检测到加热完成后,加热高压放电,部件数据存档,并电池负极继电器闭合。如电源准备模式失败,高压掉电检测。电动餐车控制系统低压自检正常,电池负极继电器闭合,电池高压检测,逆变器执行整机控制器指令再次反馈当前工作状态,异常则电池负极继电器断开。电池高压检测正常后,预充继电器闭合高压系统进行预充电,逆变器执行整机控制器指令并反馈当前工作状态,预充异常则电池负极继电器断开。预充电完成后,高压系统检测,异常则电池正极继电器断开。高压系统检测正常后,立即进入慢充,逆变器执行整机控制器指令并反馈当前工作状态,如慢充充电过程异常则电池正极继电器断开。车载充电器检测到高压动力电池电量充满,慢充充电结束逆变器执行整机控制器指令并反馈当前工作状态,电池正极继电器断开逆变器执行整机控制器指令并反馈当前工作状态,高压回路放电,电池负极继电器断开逆变器执行整机控制器指令并反馈当前工作状态,高压掉电检测,逆变器执行整机控制器指令并反馈当前工作状态,各部件数据存档。

74.图12为本实用新型提供的电机控制器直流充电过程流程示意图,参见图 12,电机控制器在直流充电时,电机控制器接收整机控制器硬线激活,整机控制器开始对电机控制器低压唤醒,电动餐车控制系统低压自检,电机控制器初始化,读取存储器数据进行低压板内检测和旋转变压器复核。如自检异常,高压掉电检测。低压自检完成后,闭合快充正继电器,闭合快充负继电器,然后进行电池高压检测,如异常则电池负极继电器断开。电池高压检测正常后,高压系统预充电,如预充失败,电池正极继电器断开。高压系统预充电完成后,进行高压系统检测,快充进行预加热,快速快充。高压动力电池充满后,快充结束,电池正极继电器断开,断开快充正极继电器和快充负极继电器,高压放电,电池负极继电器断开,高压掉电检测,部件数据存档,低压下电。

75.图13为本实用新型提供的直流-直流变换器直流充电过程流程示意图,参见图13,

76.直流-直流变换器在直流充电时,直流-直流变换器接收整机控制器硬线激活,整机控制器开始对直流-直流变换器低压唤醒,电动餐车控制系统低压自检,直流-直流变换器初始化,读取存储器数据进行低压板内检测。如自检异常,高压掉电检测。低压自检完成后,闭合快充正继电器,闭合快充负继电器,执行整机控制器指令并反馈当前工作状态,然后进行电池高压检测,如异常则电池负极继电器断开。电池高压检测正常后,高压系统预充电,执行整机控制器指令并反馈当前工作状态,如预充失败,电池正极继电器断开。高压系

统预充电完成后,进行高压系统检测,快充进行预加热,快速快充。高压动力电池充满后,快充结束,电池正极继电器断开,断开快充正极继电器和快充负极继电器,高压放电,电池负极继电器断开,高压掉电检测,低压自检,部件数据存档,低压掉电。

77.其中,电动餐车控制系统的电机控制器、直流-直流变换器、车载充电器和逆变器在上电、下电、交流充电和直流充电过程,各部件检测为同步检测执行。

78.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1