1.本公开涉及旋转电机和旋转电机的制造方法。

背景技术:

2.公知有如下技术:通过螺栓将定子铁芯固定于壳体,在径向上,在壳体与定子铁芯之间形成间隙,在该间隙配置供冷却用的油流动的管。

3.专利文献1:日本特开2014-158400号公报

4.然而,在上述那样的现有技术中,为了将定子铁芯固定于壳体而使用螺栓,因此,容易在定子铁芯与壳体之间形成空气层。因此,产生如下问题:在经由壳体而冷却定子铁芯的情况下,由于定子铁芯与壳体之间的空气层而妨碍热从定子铁芯向壳体的移动,导热性不好。

技术实现要素:

5.此处,本公开的目的在于提高从定子铁芯向壳体的导热性。

6.根据本公开的一个方面,提供一种旋转电机,为车辆驱动用的旋转电机,且具有:定子铁芯,其由作为磁性体的第1金属材料形成;和壳体部,其与上述定子铁芯一体接合,并由作为非磁性体的第2金属材料形成,上述壳体部与上述定子铁芯之间的接合面形成上述壳体部接受来自上述定子铁芯的热的受热面。

7.根据本公开,能够提高从定子铁芯向壳体的导热性。

附图说明

8.图1是概略地示出实施例1的马达的外观的主视图。

9.图2是概略地示出马达的局部的侧视图(在轴向上观察到的俯视图)。

10.图3是概略地示出利用穿过马达的中心轴线的平面剖切时的马达的局部的剖视图。

11.图4是表示冷却水路所涉及的型芯的单体的立体图。

12.图5是定子铁芯的单品状态的俯视图。

13.图6是沿着定子的径向的剖视图。

14.图7是沿着定子的轴向的剖视图。

15.图8是一个线圈片的三视图。

16.图9是表示定子的制造方法的流程的概略流程图。

17.图10是支承壳体与定子铁芯之间的接合方法的说明图。

18.图11a是支承壳体与定子铁芯之间的接合部的放大图。

19.图11b是图11a的q3部的示意图。

20.图11c是没有设置接合层的情况下的示意图。

21.图12是比较例的说明图。

22.图13是实施例2的定子铁芯与支承壳体之间的接合部的截面立体图。

具体实施方式

23.以下,参照附图对各实施例详细地进行说明。

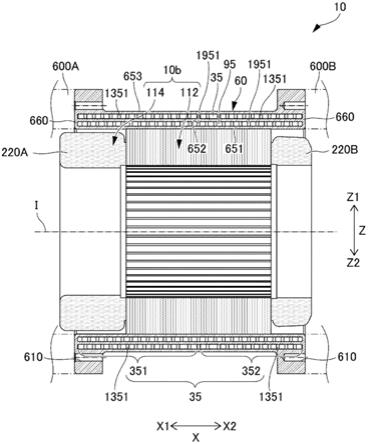

24.图1是概略地示出本实施例的马达10的外观的主视图,图2是概略地示出马达10的局部的侧视图(在轴向上观察的俯视图),图3是概略地示出利用穿过马达10的中心轴线i的平面剖切时的马达10的局部的剖视图。图4是表示冷却水路95与相关的型芯795a的单体的立体图。图1~图3中,省略马达10的转子的图示,非常概略地示出定子线圈114等。

25.以下,只要没有特别提及,则径向以马达10的中心轴线i(=定子铁芯112的中心轴线)为基准。另外,以下的说明中,上下方向表示以使中心轴线i与水平方向大致平行的方式搭载的马达10的搭载状态下的上下方向。图1等图示与该上下方向对应的z方向和与轴向对应的x方向。在这种情况下,z方向与中心轴线i正交,z1侧是上侧,z2侧是下侧。

26.马达10具备转子(未图示)和定子10b,定子10b包括定子铁芯112和定子线圈114。定子线圈114在轴向两端包括线圈端部220a、220b。

27.另外,马达10包括支承壳体60(壳体部的一个例子)。

28.如图1和图2等所示,支承壳体60是圆筒状的形式,能够作为马达10的壳体发挥功能。支承壳体60例如是轴向两侧开口的形式(在轴向上观察时,没有实质上与定子铁芯112重叠的形式)。支承壳体60在轴向两侧与其他的壳体构件600a、600b(图3中由单点划线概略地图示)结合。需要说明的是,图3中,虽未图示,但也可以是,轴向一端侧的壳体构件600a或者600b将转子(未图示)支承为能够旋转。需要说明的是,图2和图3图示与其他壳体构件600a、600b的螺栓结合用的孔610。这样,也可以是,支承壳体60以轴向的端面在轴向上与其他的壳体构件600a、600b的轴向的端面抵接的方式与其他的壳体构件600a、600b结合。需要说明的是,螺栓结合用的孔610也可以是在轴向上贯通的贯通孔的形式,也可以是非贯通孔的形式。

29.支承壳体60通过以铝为主要成分的材料(第2金属材料的一个例子)形成。例如,由于如后述那样形成供冷却水通过的冷却水路95的关系,支承壳体60优选由耐腐蚀性良好的铝合金形成。作为铝合金,例如为al-si系合金、al-mg系合金、al-mg-si系合金等任意的材料。

30.支承壳体60是具有如后述那样形成壳体油路35和冷却水路95(参照图3)的中空部(空洞)的构造。具有这样的中空部的支承壳体60是单件构件,也可以通过铸造形成,也可以利用3d打印技术形成。

31.具体而言,支承壳体60也可以利用型芯(芯子)(参照图4的型芯795a)而形成。此处,图4虽概略地示出与冷却水路95相关的型芯795a,但与壳体油路35相关的型芯也相同地准备。需要说明的是,图4所示的型芯795a具备用于形成冷却水路95的圆筒部7951,在圆筒部7951上形成有多个用于形成圆柱部1951的孔1951a(径向的贯通孔)。另外,型芯795a具备轴向的槽部957a,轴向的槽部957a形成分隔壁(未图示),上述分隔壁用于将冷却水路95的周向的连续性在支承壳体60的顶部区域沿轴向切断。槽部957a是在径向上贯通的形式。另外,型芯795a具有用于形成入口水路942和出口水路944的圆柱部942a、944a。

32.通过将这样的两个型芯在模具(未图示)内以如下方式设置,在与壳体油路35相关

的型芯的径向内侧沿径向隔开间隙地配置有与冷却水路95相关的型芯,并将熔融的金属材料(支承壳体60的材料,例如铝合金)注入该模具内,从而形成(铸造)支承壳体60。在这种情况下,各型芯例如可以是溃散性的盐型芯,通过对从模具取出的铸造物的各型芯的部分注入水而将盐融化而除去盐。作为其结果,能够制造如下支承壳体60,与壳体油路35相关的型芯的部分(用于形成圆柱部1351的围绕孔的部分)成为空间(壳体油路35等的空间),与冷却水路95相关的型芯的部分(图4所示那样的用于形成圆柱部1951的围绕孔1951a的部分)成为空间(冷却水路95等的空间),在径向上,与壳体油路35相关的型芯和与冷却水路95相关的型芯之间的间隙(遍及支承壳体60的轴向的大致全长而沿轴向延伸的圆环状的间隙)成为边界壁面部位652(参照图3),模具的外周面和与壳体油路35相关的型芯的靠径向外侧的表面之间的间隙(遍及支承壳体60的轴向的大致全长地沿轴向延伸的圆环状的间隙)成为外径侧壁面部位653(参照图3),模具的内周面和与冷却水路95相关的型芯的靠径向内侧的表面之间的间隙(遍及支承壳体60的轴向的大致全长地沿轴向延伸的圆环状的间隙)成为内径侧壁面部位651(参照图3),并且模具与各型芯的轴向的两端面之间的间隙(圆环状的间隙)成为两端壁部660(参照图3)。

33.支承壳体60以在径向上与定子铁芯112接触的方式将定子铁芯112保持于径向内侧。即,支承壳体60以无间隙地覆盖定子铁芯112的靠径向外侧的表面的方式保持定子铁芯112。这样,支承壳体60将包含定子铁芯112的定子10b支承为无法旋转。

34.支承壳体60与定子铁芯112不是通过由螺栓形成的紧固来一体化,而是通过接合来一体化。即,支承壳体60为,在定子铁芯112的靠径向外侧的表面接合支承壳体60的靠径向内侧的表面。针对支承壳体60与定子铁芯112的接合方法将后述。

35.支承壳体60优选其靠径向内侧的表面同定子铁芯112的靠径向外侧的表面的大致整体接触的方式(面接触的方式)保持定子铁芯112。在这种情况下,通过在支承壳体60内的冷却水路95经过的冷却水而能够高效地冷却定子铁芯112的整体。在本实施例中,作为一个例子,如图3所示,支承壳体60遍及定子铁芯112的x方向的全长地延伸,且其内周面接触定子铁芯112的外周面的大致整体。需要说明的是,定子铁芯112的外周面的“大致整体”是指允许有定子铁芯112的焊接槽(未图示)那样的部位(使定子铁芯112的外周面与支承壳体60的内周面可在径向上分离的部位)的概念。

36.支承壳体60在内部形成壳体油路35和冷却水路95。此时,从径向内侧按定子铁芯112、冷却水路95和壳体油路35的顺序依次相邻配置。需要说明的是,“相邻”是指没有夹设与支承壳体60相关的材料部分以外的部分的方式。

37.冷却水路95与入口水路942和出口水路944连接。具体而言,对于冷却水路95而言,上游侧的端部与入口水路942连接,下游侧的端部与出口水路944连接。如图1所示,也可以是,入口水路942和出口水路944以向支承壳体60的径向外侧(上下方向上上侧)突出的方式形成。

38.在定子铁芯112的轴向的延伸范围中,冷却水路95沿周向延伸。在本实施例中,作为一个例子,冷却水路95是绕许多圆柱部1951(沿径向延伸的圆柱部)形成的形式(参照图3和图4)。更具体而言,对于冷却水路95而言,径向内侧通过内径侧壁面部位651分隔,径向外侧通过边界壁面部位652分隔,并且,轴向的两端部由两端壁部660闭塞。而且,在这样形成的圆环状的空间(遍及支承壳体60的轴向的大致全长地沿轴向延伸的圆环状的空间)中配

置有从内径侧壁面部位651至边界壁面部位652沿径向延伸的许多圆柱部1951。许多圆柱部1951发挥如下功能:相对于流动成为阻力,并且遍及定子铁芯112的靠径向外侧的表面的整体地使冷却水无停滞地流动。也可以是,许多圆柱部1951在该圆环状的空间中以大致均匀的方式分散配置。对于冷却水路95而言,轴向的一端与入口水路942连接,轴向的另一端与出口水路944连接。

39.需要说明的是,图4所示的型芯795a如上述那样具备用于在支承壳体60的顶部区域处形成轴向的分隔壁(未图示)的轴向的槽部957a,槽部957a是在径向上贯通的形式。冷却水路95通过具有与槽部957a对应的分隔壁,能够防止以直线状从入口水路942向出口水路944流动的冷却水的流动。即,从入口水路942导入的冷却水为了到达至出口水路944而需要环绕定子铁芯112的径向外侧同时沿轴向流动,因此,与冷却水从入口水路942至出口水路944以直线状流动的情况相比,能够有效地冷却定子铁芯112。

40.在定子铁芯112的轴向的延伸范围中,壳体油路35沿周向延伸。在本实施例中,作为一个例子,壳体油路35是绕许多圆柱部1351(沿径向延伸的圆柱部)形成的形式(参照图3)。更具体而言,对于壳体油路35而言,径向内侧通过边界壁面部位652分隔,径向外侧通过外径侧壁面部位653分隔,并且轴向的两端部通过两端壁部660闭塞。而且,在这样形成的圆环状的空间(遍及支承壳体60的轴向的大致全长地沿轴向延伸的圆环状的空间)配置有从边界壁面部位652至外径侧壁面部位653沿径向延伸的许多圆柱部1351。也可以是,许多圆柱部1351在该圆环状的空间以大致均匀的方式分散配置。

41.另外,在本实施例中,作为一个例子,如图3所示,壳体油路35包括:轴向一侧的第1油路部351和轴向另一侧的第2油路部352。第1油路部351与第2油路部352是在除比入口油路330、331靠上游侧处以外部分互不连通的独立的油路部。需要说明的是,如图1所示,也可以是,入口油路330、331以向径向外侧(上下方向上下侧)突出的方式形成于支承壳体60。

42.在定子铁芯112的轴向的延伸范围中一侧(本例中x1侧),第1油路部351沿周向延伸。第1油路部351是绕中心轴线i的圆筒状的形式(如上述那样具备径向的圆柱部1351的圆筒状的形式),一端与入口油路330连通,另一端在油滴下部(未图示)开口。

43.在定子铁芯112的轴向的延伸范围中另一侧(本例中x2侧),第2油路部352沿周向延伸。第2油路部352是绕中心轴线i的圆筒状的形式(如上述那样具备径向的圆柱部1351的圆筒状的形式),一端与入口油路331连通,另一端在油滴下部(未图示)开口。

44.需要说明的是,在本实施例中,作为一个例子,第1油路部351和第2油路部352是在定子铁芯112的轴向的延伸范围的中心附近处分离的对称的形式。由此,容易将壳体油路35沿轴向分离并且通过分别在第1油路部351和第2油路部352经过的油来均匀地冷却定子铁芯112。但是,在变形例中,第1油路部351和第2油路部352也可以是相对于定子铁芯112的轴向的延伸范围的中心非对称的形式,也可以如冷却水路95那样是第1油路部351和第2油路部352连通(连续)的方式。

45.此处,对上述的冷却水路95和壳体油路35的冷却水和油的流动进行概述。

46.向入口水路942供给(参照图1的箭头r1)的冷却水进入冷却水路95,并经过冷却水路95,在定子铁芯112的径向外侧围绕中心轴线i同时从x1侧向x2侧流动,并从出口水路944出来(参照图1的箭头r3)。

47.供给至入口油路330、331(参照图1的箭头r10)的油向壳体油路35的第1油路部351

和第2油路部352供给,供给至第1油路部351的油向x1侧围绕中心轴线i边环绕边流动,到达x1侧端部的顶部区域而后从油滴下部(未图示)向x1侧的线圈端部220a滴下(未图示)。同样,供给至第2油路部352的油向x2侧围绕中心轴线i边环绕边流动,到达x2侧端部的顶部区域而后从油滴下部(未图示)向x2侧的线圈端部220b滴下(未图示)。

48.根据图1~图4所示的例子,形成冷却水路95的支承壳体60与定子铁芯112接触,因此,在冷却水与定子铁芯112之间仅有支承壳体60的内径侧壁面部位651。此处,冷却水通过散热器(未图示)与外部空气(例如车辆行驶时通过的空气)热交换而冷却,油与冷却水路95内的冷却水热交换而冷却,因此,冷却水比油温度低。因此,与在冷却水与定子铁芯112之间夹设例如油等其他介质、构件的情况相比,能够通过冷却水高效地冷却定子铁芯112。

49.另外,根据图1~图4所示的例子,如上述那样,冷却水路95在定子铁芯112的径向外侧遍及定子铁芯112的轴向的整体延伸并且遍及周向的整体延伸,因此,能够从定子铁芯112的整体夺走热。

50.另外,根据图1~图4所示的例子,在支承壳体60内形成有冷却水路95和壳体油路35,因此,能够在支承壳体60内形成冷却水路95与壳体油路35之间的边界部。即,形成冷却水路95的支承壳体60形成壳体油路35,因此,在径向上在冷却水与油之间仅有支承壳体60的边界壁面部位652。因此,与在冷却水与油之间例如夹设其他构件的情况相比,能够通过冷却水高效地冷却油。因此,根据图1~图4所示的例子,在输出比较高的马达10中,也不需要油冷却器。

51.另外,根据图1~图4所示的例子,如上述那样,支承壳体60是单件构件并且在内部形成冷却水路95和壳体油路35,因此,与通过将两个以上的构件结合而形成支承壳体60那样的支承壳体的结构相比,能够使部件数量变少,并且不需要用于结合的构造(例如螺栓紧固构造)等,能够实现简单的结构。

52.需要说明的是,在图1~图4所示的例子中,壳体油路35内的油也可以在马达10动作期间始终循环,或者也可以仅在马达10动作期间的一部分期间循环。例如,壳体油路35内的油如上述那样主要用于线圈端部220a、220b的冷却,因此,也可以仅在线圈端部220a、220b的发热比较大的期间循环。

53.需要说明的是,图1~图4中,示出特定的构造的马达10,但只要定子铁芯112与支承壳体60接合,则马达10的构造可以是任意的形式。因此,支承壳体60也可以不具有冷却水路95和壳体油路35中一者或者双方。在不具有冷却水路95和壳体油路35的情况下,支承壳体60也可以是实心的构造。另外,图1~图4中,公开有特定的冷却方法,但马达10的冷却方法是任意的方法。因此,例如也可以是,冷却水路95和壳体油路35形成为使冷却水和油分别以螺旋状绕中心轴线i回旋。

54.接下来,参照图5~图8,对马达10的定子铁芯112和定子线圈114进行说明。

55.图5是定子铁芯112的单品状态的俯视图。图6是在定子铁芯112上组装有线圈片52的状态的沿着定子10b的径向的剖视图。图7是在定子铁芯112组装有线圈片52的状态的沿着定子10b的轴向的剖视图。需要说明的是,图7一并示出图中的q2部的放大图。

56.如上述那样,定子10b包括定子铁芯112和定子线圈114。

57.定子铁芯112由以铁作为主要成分的材料(第1金属材料的一个例子)形成。例如,定子铁芯112由例如圆环状的磁性体的层叠钢板构成,但在变形例中,定子铁芯112也可以

是由通过压缩磁性粉末并使磁性粉末固化得到的压粉体而形成的。需要说明的是,定子铁芯112也可以是通过在周向上分割的分割铁芯而形成的,也可以是没有在周向上分割的形式。在定子铁芯112的径向内侧形成卷绕有定子线圈114的多个插槽220。具体而言,如图5所示,定子铁芯112包括圆环状的背轭22a和从背轭22a起朝向径向内侧延伸的多个齿部22b,且在周向上在多个齿部22b之间形成插槽220。插槽220的数量是任意的,但在本实施例中,作为一个例子,为48个。需要说明的是,也可以是,插槽220设定为径向内侧的宽度(周向的宽度)小于径向外侧的宽度。

58.定子线圈114包括u相线圈、v相线圈和w相线圈(以下,在不区别u、v、w的情况下称为“相线圈”)。各相线圈的基端与输入端子(未图示)连接,各相线圈的末端与其他相线圈的末端连接而形成马达10的中性点。即,定子线圈114成为星形接线。但是,定子线圈114的结线方式也可以根据所需的马达特性等而适当地变更,例如定子线圈114也可以取代星形接线而成为三角形接线。

59.各相线圈是通过将多个线圈片52结合而构成的。图8是一个线圈片52的三视图。线圈片52是将相线圈以容易组装的单位(例如插入两个插槽220的单位)分割而成的分段线圈(分段导体)的形式。线圈片52是由绝缘被膜(未图示)被覆截面大致矩形的线状导体(扁平线)而成的。在本实施例中,作为一个例子,线状导体是由铜形成的。但是,在变形例中,线状导体也可以是通过铁那样的其他导体材料形成的。

60.一个线圈片52是将轴向的一侧的第1分段导体52a与轴向的另一侧的第2分段导体52b结合而成的。也可以是,第1分段导体52a和第2分段导体52b分别以具有一对直线状的导体边部50和将该一对导体边部50连结的跨接部54的大致u字状成形。在将线圈片52组装于定子铁芯112时,一对导体边部50分别插入插槽220(参照图7)。在这种情况下,线圈片52例如能够沿轴向组装。

61.多个图7所示的线圈片52的导体边部50沿径向排列好并插入至一个插槽220。因此,多个沿周向延伸的跨接部54沿径向排列于定子铁芯112的轴向的两端。在本实施例中,作为一个例子,在一个插槽220中组装有8个线圈片52(即为8层绕组构造)。需要说明的是,跨接部54生成线圈端部220a、220b。

62.在本实施例中,如图8所示,对于第1分段导体52a而言,周向两侧的导体边部50中,一者长,另一者短,对于第2分段导体52b而言,周向两侧的导体边部50中,另一者长,一者短。由此,能够使与第1分段导体52a和第2分段导体52b分别相关的两个结合部在轴向上偏置。另外,在本实施例中,就第1分段导体52a和第2分段导体52b而言,各自的周向两侧的导体边部50中的一者能够结合,相反,另一者在径向上以1层的量向相互分离的方向偏置。具体而言,第1分段导体52a和第2分段导体52b分别在相向面42的顶部具备偏移部521a、521b,偏移部521a、521b实现在径向上反方向的偏移。

63.线圈片52以重叠绕组的形式卷装于定子铁芯112。在这种情况下,如图7所示,构成一个线圈片52的第1分段导体52a和第2分段导体52b分别将周向两侧的导体边部50中的一侧的导体边部50的结合部40彼此间结合。在这种情况下,另一侧的导体边部50与其他的一个线圈片52结合。此时,结合部40具有相互整体在径向上相向而面接触的相向面42,在相向面42彼此重叠的状态下使结合部40彼此结合。

64.需要说明的是,利用焊接,来作为将线圈片52的结合部40彼此结合时的结合方法。

例如,作为焊接方法,也可以采用以tig焊接为代表的电弧焊,也可以采用以激光束源为热源的激光焊接。

65.根据图5~图8所示的例子,定子线圈114通过作为分段线圈的形式的线圈片52而形成,因此,能够有效地提高定子铁芯112在插槽220内的体积占比。需要说明的是,定子线圈114的结构也可以与国际专利公开第2019/059293号小册子(wo2019/059293a1)所记载那样的结构相同,该文献记载的内容通过此处的参照而导入本说明书。例如线圈片52的第1分段导体52a和第2分段导体52b也可以与该文献记载的线圈片的第1分段导体和第2分段导体相同。

66.需要说明的是,在图5~图8中,示出特定的构造的定子铁芯112和定子线圈114,但只要定子线圈114由分段线圈的形式的线圈片52形成,则定子铁芯112和定子线圈114的构造是任意的。另外,分段线圈的形式的线圈片不局限于线圈片52那样的在定子铁芯112的插槽220内结合的形式,也可以是在轴向一端侧结合的形式那样的其他形式。另外,定子线圈114的卷绕方式也是任意,也可以是波形绕组的形式等那样的除上述那样的重叠绕组的形式以外的卷绕方式。

67.接下来,参照图9及之后的附图,连同定子10b的制造方法一起,对支承壳体60与定子铁芯112的接合方法进行说明。

68.图9是表示定子10b的制造方法的流程的概略流程图,图10是支承壳体60与定子铁芯112之间的接合方法的说明图,且是形成有接合层61的状态的定子铁芯112的放大图(图5的q1部的放大图)。图11a是支承壳体60与定子铁芯112的接合部的放大图(照片)。图11b是图11a的q3部的示意图。图11c是没有设置接合层61的情况的示意图。

69.定子10b的制造方法首先包括准备定子铁芯112(步骤s30)。定子铁芯112例如由圆环状的磁性体的层叠钢板构成。在这种情况下,各钢板也可以没有彼此结合,也可以通过焊接等结合。

70.接着,定子10b的制造方法包括:在定子铁芯112的表面(靠径向外侧的表面)形成接合层61(参照图10)(步骤s32)。接合层61是用于使接下来的工序中导入的以铝为主要成分的材料容易与定子铁芯112的表面接合的层,接合层61是铁和铝的合金层。铁和铝的合金层例如能够通过进行渗铝处理而形成。渗铝处理可以通过使定子铁芯112依次浸泡于铝槽(例如熔融铝槽)等槽来实现。在渗铝处理的情况下,定子铁芯112的表面的局部熔融,形成与铝的合金层。定子铁芯112的表面的局部熔融而形成有接合层61,因此,接合层61与定子铁芯112牢固地一体化。

71.接合层61优选形成为覆盖定子铁芯112的与支承壳体60接合的范围整体。由此,能够使定子铁芯112与支承壳体60之间的接合遍及定子铁芯112与支承壳体60之间的接合范围的整体而变牢固。

72.接着,定子10b的制造方法包括:将形成有接合层61的定子铁芯112设置于模具(未图示)(步骤s34)。此时,将用于形成上述的壳体油路35和冷却水路95的型芯(参照图4的型芯795a)设置于模具。

73.接着,定子10b的制造方法包括:通过将以铝为主要成分的材料(以下,也仅称为“铝材料”)熔化的状态浇铸(注入)设置有定子铁芯112(形成有接合层61的定子铁芯112)的模具来铸造支承壳体60(步骤s36)。需要说明的是,在本实施例中,采用仅通过熔化的铝材

料的重量来进行铸造的模具铸造(铝重力铸造)方法,但也可以利用其他铸造方法。

74.此处,如上述那样,在设置于模具的定子铁芯112的表面形成有接合层61。因此,若在模具导入熔化的铝材料,则铝材料与接合层61所含的铝成为一体。这样,能够经由接合层61在定子铁芯112的表面牢固地接合支承壳体60。特别是根据本实施例,形成有接合层61,因此,如图11a和图11b所示,能够在定子铁芯112的表面无间隙地接合支承壳体60。需要说明的是,在不设置接合层61而仅通过热嵌套使支承壳体60’与定子铁芯112结合的情况下,如图11c所示,在支承壳体60’与定子铁芯112之间,容易形成有因定子铁芯112的外周面的凹凸(沿着轴向的径向的凹凸)而产生的空气层(间隙)70。相对于此,根据本实施例,如图11b所示,能够以填埋定子铁芯112的外周面的凹凸的方式形成支承壳体60。

75.接着,定子10b的制造方法包括:让用于形成上述的壳体油路35和冷却水路95的型芯(参照图4的型芯795a)“溃散”(步骤s38)。由此,在支承壳体60的内部形成有上述的壳体油路35和冷却水路95。

76.接着,定子10b的制造方法包括:在如上述那样接合有支承壳体60的定子铁芯112组装线圈片52(步骤s40)。在这种情况下,线圈片52能够容易地沿轴向(或者从径向内侧)组装于定子铁芯112的插槽220内。

77.接着,定子10b的制造方法包括:将线圈片52彼此结合(结合工序)(步骤s42)。

78.这样,根据图9所示的例子,通过利用渗铝处理形成接合层61,能够容易地制造定子铁芯112与支承壳体60牢固地接合的定子10b。需要说明的是,能够在这样制造出的定子10b的径向内侧组装转子(未图示)而形成马达10。

79.需要说明的是,在图9所示的例子中,在将定子铁芯112设置于模具(未图示)之前形成接合层61,但也可以在将定子铁芯112设置于模具(未图示)之后,在模具内形成接合层61。

80.接下来,与图12的比较例进行对比,并且对本实施例的效果进行说明。

81.图12是比较例的说明图,且是表示比较例的定子铁芯22的俯视图。比较例在通过螺栓将定子铁芯22紧固于壳体(未图示)这点上与定子铁芯112接合于支承壳体60的本实施例不同。在这样的比较例中,具备:用于通过螺栓将定子铁芯22紧固于壳体(未图示)的螺栓紧固部221。

82.根据本实施例,如上述那样,定子铁芯112与支承壳体60接合,因此,与通过螺栓将定子铁芯紧固于壳体那样的比较例(参照图12)相比,能够减少定子铁芯112与支承壳体60之间的热阻。即,在这样的比较例中,容易在定子铁芯与壳体之间形成有因定子铁芯的外周面的凹凸而产生的空气层(参照图11c的空气层70),容易由于这样的空气层而使热阻增加。相对于此,根据本实施例,定子铁芯112与支承壳体60如上述那样接合,因此,定子铁芯112的外周面的凹凸(沿着轴向的径向的凹凸)由支承壳体60的材料填埋。即,支承壳体60的成为接受来自定子铁芯112的热的受热面的接合面不包括空气层。因此,根据本实施例,能够有效地减少定子铁芯112与支承壳体60之间的热阻。作为其结果,根据本实施例,促进从定子铁芯112向支承壳体60的热传递,能够经由支承壳体60而高效地冷却定子铁芯112。

83.另外,根据本实施例,如上述那样,将定子铁芯112与支承壳体60接合,因此,与通过螺栓将定子铁芯紧固于壳体那样的比较例(参照图12)相比,能够将部件数量减少与不使用螺栓对应的量,并且能够防止因螺栓的紧固产生的定子铁芯的变形。

84.另外,根据本实施例,如上述那样,不需要在定子铁芯112的径向外侧设置比较例(参照图12)的螺栓紧固部221。由此,能够减少定子铁芯112的靠径向外侧的表面的凹凸,因此,容易沿着周向均匀地通过支承壳体60的冷却水路95内的冷却水来冷却定子铁芯112的径向外侧。即,在比较例中,对于定子铁芯22的靠径向外侧的表面的整周中的设置有螺栓紧固部221的周向范围而言,与定子铁芯22的径向成为壁厚对应,与其他周向范围相比,冷却定子铁芯22的径向内侧的部位的冷却性能容易降低。相对于此,根据本实施例,如图5所示,定子铁芯112由于在靠径向外侧的表面没有有意地形成凹凸,所以能够遍及周向的整周实现均匀的冷却性能。但是,在变形例中,也可以在定子铁芯112的靠径向外侧的表面形成有用于提高与支承壳体60的接合强度的凹凸(例如槽部)(参照图13)。在这种情况下,凹凸不需要为螺栓紧固部221那样的比较大的凸出的形式,因此,不会有意地阻碍周向的冷却性能的均匀性,能够提高与支承壳体60的接合强度。

85.另外,根据本实施例,如上述那样,利用分段线圈的形式的线圈片52来形成定子线圈114,因此,如上述那样,对于接合有支承壳体60的定子铁芯112,也能够容易地组装线圈片52而将线圈片52彼此结合。

86.另外,根据本实施例,如上述那样,在支承壳体60的内部设置有冷却水路95和壳体油路35双方,因此,与例如在壳体与定子铁芯之间形成径向的间隙并使冷却用的管穿过该间隙那样的比较例(未图示)相比,能够高效地减少马达10的径向的体积。

87.接下来,参照图13,对其他实施例进行说明。以下,为了进行区别,也将上述的实施例称为“实施例1”。

88.图13是表示其他实施例(实施例2)的支承壳体60a和定子铁芯112a的接合部的说明图,是针对支承壳体60a和定子铁芯112a的接合部的局部(顶部区域)而由与中心轴线i垂直的平面剖切的状态的立体图。

89.实施例2的支承壳体60a在靠径向内侧的表面(与定子铁芯112a接合的表面)具有向径向内侧以楔形突出的楔形突起601这点上与上述的实施例1的支承壳体60不同。

90.另外,实施例2的定子铁芯112a在靠径向外侧的表面(与支承壳体60a接合的表面)上具有朝向径向内侧以楔形凹陷的楔形凹部1121这点上与上述的实施例1的定子铁芯112不同。需要说明的是,在定子铁芯112a由层叠钢板构成的情况下,楔形凹部1121能够在钢板的冲压加工时容易地形成。

91.如图13所示,在定子铁芯112a的楔形凹部1121内形成支承壳体60a的楔形突起601。由此,能够高效地提高定子铁芯112a与支承壳体60a之间的接合强度。

92.在实施例2中,与上述的实施例1的支承壳体60相同,也是支承壳体60a能够通过将铝材料以熔化的状态浇铸(注入)设置于模具内的定子铁芯112a的径向外侧而形成。此时,通过流入楔形凹部1121内的铝材料而形成楔形突起601。

93.此处,在实施例2中,通过在楔形凹部1121内形成有楔形突起601,从而定子铁芯112a与支承壳体60a之间的接合强度变高,因此,也可以不需要上述的渗铝处理,也可以减少应用部位。或者,也可以构成为,在进行了渗铝处理之后,通过楔形凹部1121和楔形突起601而更加提高接合强度。

94.根据实施例2,也得到与上述的实施例1相同的效果。特别是根据实施例2,能够通过楔形凹部1121与楔形突起601而高效地提高定子铁芯112a与支承壳体60a之间的接合强

度。

95.需要说明的是,在实施例2中,楔形凹部1121与楔形突起601的形成部位也可以遍及轴向的全长,也可以遍及轴向的局部。另外,在实施例2中,楔形凹部1121与楔形突起601的形成部位也可以沿着周向而设定多个。

96.另外,在上述的实施例2中,利用楔形凹部1121和楔形突起601,但也可以利用其他形式的凹部和突起。例如,也可以取代楔形突起601,而利用越靠向径向内侧则宽度(周向的尺寸)越窄的形式的突起,也可以利用周向的宽度恒定的突起。但是,越靠向径向内侧则宽度(周向的尺寸)越宽的形式的楔形突起601在能够高效地提高接合强度这点上较为有利。

97.另外,在上述的实施例2中,楔形凹部1121形成于定子铁芯112a,楔形突起601形成于支承壳体60a,但也可以颠倒。即,也可以是,向径向外侧凹陷的楔形凹部形成于支承壳体侧,并且向径向外侧突出的楔形突起形成于定子铁芯。

98.以上,对各实施例进行了详述,但不限定于特定的实施例,也能够在权利要求书记载的范围内进行各种变形和变更。另外,也能够将前述的实施例的结构要素全部或者多个组合。

99.例如,在上述的实施例1(实施例2也相同)中,冷却水路95和壳体油路35形成于支承壳体60,但也可以是,冷却水路95和壳体油路35中的仅任一者形成于支承壳体60,也可以双方均没有形成于支承壳体60。在后者的情况下,来自定子铁芯112的热也可以经由支承壳体60而向外部空气释放。即,也可以实现基于空气冷却的来自支承壳体60的散热。

100.〔本实施方式的总结〕

101.需要说明的是,以下记载的效果中的与向一个形式的追加的各内容相关的效果是由于该追加的各形式而产生的附加的效果。

102.(1)一个形式是旋转电机,为车辆驱动用的旋转电机(10),具有:定子铁芯(112、112a),其由作为磁性体的第1金属材料形成;和壳体部(60、60a),其与上述定子铁芯一体接合,并由作为非磁性体的第2金属材料形成,上述壳体部与上述定子铁芯之间的接合面形成上述壳体部接受来自上述定子铁芯的热的受热面。

103.根据本形式,具备与定子铁芯一体接合的壳体部,因此,使能产生于定子铁芯与壳体之间的空气层消失或者最小化,能够有效地减少定子铁芯与壳体部之间的热阻。作为其结果,能够经由壳体部有效地冷却定子铁芯。另外,能够减少用于将定子铁芯固定于壳体的螺栓的必要性。

104.此处,“一体接合”或者“接合”是指实质上无法分离成两个以上的部分的接合形式,例如包括伴有接合部分的组成的变化形成的接合形式、在模具内一体成形时的接合形式,但不包括使用了螺栓那样的固定件的结合形式、利用热嵌套、压入形成的结合形式。

105.(2)另外,在本形式中,优选上述壳体部的靠径向内侧的表面与上述定子铁芯的靠径向外侧的表面一体地接合。

106.在这种情况下,能够以定子铁芯的靠径向外侧的表面与壳体部的靠径向内侧的表面一体接合的方式将定子铁芯与壳体部一体地接合。

107.(3)另外,在本形式中,优选上述定子铁芯的靠径向外侧的表面上沿着轴向而具有径向的凹凸,上述壳体部的靠径向内侧的表面填埋上述凹凸地与上述定子铁芯的靠径向外侧的表面面接触。

108.在这种情况下,能够高效地增加壳体部与定子铁芯之间的接触面积,能够有效地提高从定子铁芯向壳体部的热传导性。

109.(4)另外,在本形式中,优选在上述壳体部的内部形成有冷却水路(95)和油路(35)中至少任一者。

110.在这种情况下,与在壳体部与定子铁芯之间形成径向的间隙并使冷却用的管穿过该间隙那样的比较例(未图示)相比,能够高效地减少旋转电机的径向的体积。即,在径向上壳体部与定子铁芯之间形成间隙的情况下,具有径向的体积容易增加的趋势,但在本形式中,能够不需要这样的间隙,能够实现旋转电机的径向的体积的减少。

111.(5)另外,在本形式中,优选上述壳体部覆盖上述定子铁芯的靠径向外侧的表面。

112.在这种情况下,能够在定子铁芯的径向外侧无间隙地接合壳体部。因此,在壳体部的内部形成有冷却水路和油路中至少任一者的情况下,能够从靠径向外侧的表面高效地冷却定子铁芯。

113.(6)另外,在本形式中,优选上述第1金属材料是以铁作为主要成分的材料,上述第2金属材料是以铝作为主要成分的材料。

114.在这种情况下,能够利用例如渗铝处理提高壳体部与定子铁芯之间的接合强度。

115.(7)另外,在本形式中,优选上述定子铁芯通过圆环状的钢板的层叠体形成,在上述定子铁芯上组装有多个分段导体(52)。

116.在这种情况下,能够向接合有壳体部的状态的定子铁芯容易地组装多个分段导体。

117.(8)另一个形式是旋转电机(10)的制造方法,包括:将由作为磁性体的第1金属材料形成的定子铁芯(112、112a)设置于模具,并向上述模具浇铸作为非磁性体的第2金属材料,上述第2金属材料形成上述定子铁芯的壳体部(60、60a),。

118.根据本形式,由于在定子铁芯一体地接合壳体部,所以能够减少用于将定子铁芯固定于壳体的螺栓的必要性。

119.(9)另外,在本形式中,优选在上述浇铸工序中,上述第2金属材料以覆盖上述定子铁芯的靠径向外侧的表面的方式注入上述模具。

120.在这种情况下,能够以定子铁芯的靠径向外侧的表面与壳体部的靠径向内侧的表面一体地接合的方式将定子铁芯与壳体部一体地接合。

121.(10)另外,在本形式中,优选在上述浇铸工序之前,还包括在上述定子铁芯的表面形成接合层(61)的接合层形成工序,在上述浇铸工序中,上述第2金属材料以覆盖上述定子铁芯的靠径向外侧的表面上的上述接合层的方式注入上述模具。

122.在这种情况下,通过形成接合层,能够高效地提高壳体部与定子铁芯之间的接合强度。

123.(11)另外,在本形式中,优选上述第1金属材料是以铁作为主要成分的材料,上述第2金属材料是以铝作为主要成分的材料,上述接合层包含铁和铝的合金层。

124.在这种情况下,能够利用铁与铝的合金层而有效地提高壳体部与定子铁芯之间的接合强度。

125.(12)另外,在本形式中,优选上述接合层形成工序包括:通过使上述定子铁芯浸泡于铝槽的渗铝处理来形成上述合金层的处理。

126.在这种情况下,能够利用渗铝处理而提高壳体部与定子铁芯之间的接合强度。

127.(13)另外,在本形式中,优选还包括:在接合有上述第2金属材料的上述定子铁芯,将多个分段导体(52)组装于上述定子铁芯的插槽内,并将组装起来的上述多个分段导体结合起来的工序。

128.在这种情况下,能够容易地向接合有壳体部的状态的定子铁芯组装多个分段导体。

129.附图标记说明

130.10...马达(旋转电机);35...壳体油路(油路);52...线圈片(分段导体);60、60a...支承壳体(壳体部);61...接合层;95...冷却水路;112、112a...定子铁芯。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:古贺清隆;村上聪;池田将起

- 技术所有人:雅德金属工业株式会社

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、朱老师:1.聚合物绝缘材料老化 2.电力系统可靠性分析

- 2、赵老师:1.智能控制理论及应用 2.机器人控制技术 3.新能源控制技术与应用

- 3、杨老师:工程电磁场与磁技术,无线电能传输技术

- 4、李老师:新型电力电子技术在微网中的应用

- 5、王老师:薄膜光电子材料与器件、太阳能电池、光伏能源器件及材料测试

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....