电励磁筒式涡流制热器及其制热方法与流程

1.本发明涉及涡流制热技术领域,特别是属于一种电励磁筒式涡流制热器及其制热方法。

背景技术:

2.随着化石能源的日渐枯竭以及对环境的影响,国家对于清洁能源开发利用愈加重视。将风能等可再生清洁能源直接用于制热是一种非常好的利用方式。通过风力机等相关设备捕获能量后,将其转换成热量的方式有多种,比如固体摩擦、液体搅拌、液体挤压、磁力涡流制热等,其中涡流制热方式具有结构简单、可靠性高、设备损耗低、效率高等优势。

3.目前,对于磁力涡流制热装置,一般均采用永磁涡流制热的方式,即通过永磁体产生的磁场切割导体,在导体上感应产生电涡流并实现发热。永磁涡流制热装置虽然结构相对简单,但是永磁体和高温发热导体盘距离很近,一般仅有3

‑

5mm,存在高温退磁的风险,并且对于钕铁硼等稀土材料,生产成本高。同时,永磁体产生的励磁磁场难以调节,输出特性难以调整,在启动过程中,虽然转速低,但是会产生很大的力矩,甚至会导致前端风力机系统难以启动至正常工作区间。

技术实现要素:

4.本发明的目的即在于提供一种电励磁筒式涡流制热器及其制热方法,以达到降低生产成本和高温退磁风险率,以及提高装置适用性的目的。

5.本发明所提供的电励磁筒式涡流制热器,其特征在于,包括主轴,在主轴上依次布置有制热组件和励磁组件,其中,

6.制热组件包括制热壳体以及制热壳体内部设置的转子磁轭、励磁转子线圈、发热层;转子磁轭固定在主轴上,励磁转子线圈缠绕在转子磁轭上,发热层和制热壳体之间形成介质腔,介质腔具有进出口,转子磁轭和发热层之间具有间隙;

7.励磁组件包括励磁壳体以及励磁壳体内部设置的永磁体、励磁转子铁芯、励磁定子铁芯、励磁定子线圈、换向器、电刷;永磁体固定在励磁转子铁芯上,励磁转子铁芯固定在主轴上;励磁定子线圈固定在励磁定子铁芯上,励磁定子铁芯固定在励磁壳体上;换向器固定在励磁壳体上,电刷通过支撑固定在主轴上,且电刷和换向器滑动接触连接;

8.所述的励磁定子线圈与换向器相连接,所述的励磁转子线圈与电刷相连接。

9.进一步的,转子磁轭采用导磁性好的材料;发热层采用导磁导电的材料。

10.进一步的,介质腔内部设置有导流片。

11.进一步的,制热壳体包括第一端盖板和第一上盖板,励磁壳体包括第二上盖板以及第二端盖板,其中,制热壳体与励磁壳体之间设置有中间盖板,所述的主轴通过轴承分别与第一端盖板、中间盖板以及第二端盖板安装固定。

12.本发明所提供的电励磁筒式涡流制热器的制热方法,其特征在于,包括以下实现过程:

13.外部扭矩输入系统后,驱动主轴旋转,通过主轴带动励磁转子铁芯和永磁体以及转子磁轭旋转,永磁体所产生的永磁场切割静止不动的励磁定子线圈,并在励磁定子线圈上产生感应交流电,交流电通过换向器和电刷整流成为直流电,并进入励磁转子线圈中,通入直流电的励磁转子线圈随主轴的转动,励磁转子线圈所产生的磁场切割静止不动的发热层,发热层上产生感应电涡流并发热,待加热介质流经介质腔实现被加热。

14.本发明所提供的电励磁筒式涡流制热器及其制热方法,与现有的永磁涡流制热装置相比,具有以下优势:

15.(1)本发明提供的电励磁筒式涡流制热器,相比于同样规格的永磁涡流制热装置,大大减少了所需永磁体的成本,主体发热部分采用励磁线圈,通过电励磁磁力制热,大大降低了生产成本;

16.(2)本发明提供的电励磁筒式涡流制热器,永磁体所在的励磁组件与发热组件之间通过中间盖板间隔开,进而保证了永磁体与高温发热层的有效间距,从而降低高温退磁的风险率;

17.(3)本发明提供的电励磁筒式涡流制热器,因采用电励磁的方式,在启动时励磁电流小,产生阻力矩小,系统可以更加快速的切入至正常工作状态。

附图说明

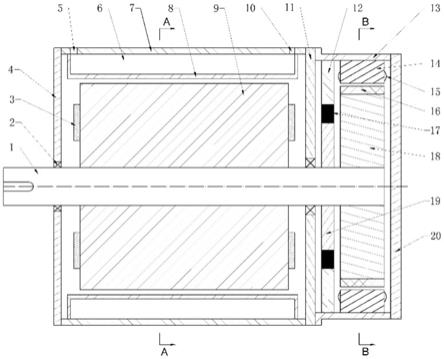

18.图1为本发明的结构示意图;

19.图2为本发明制热组件的结构示意图;

20.图3为本发明励磁组件的结构示意图。

具体实施方式

21.如图1

‑

3所示,本发明提供的电励磁筒式涡流制热器,包括主轴1,主轴上依次布置有制热组件和励磁组件。

22.如图1

‑

2所示,制热组件是由制热壳体以及制热壳体内部设置的转子磁轭9、励磁转子线圈3、发热层8组成的,其中,上述制热壳体是由第一端盖板4和第一上盖板7构成的。具体地,励磁转子线圈缠绕在转子磁轭上,优选地,转子磁轭为导磁材料,转子磁轭通过键连接方式固定在主轴上,当然也可以通过过盈配合或其他方式固定在主轴上。发热层为导热导磁的材料,发热层固定在静止的第一上盖板上,发热层和第一上盖板之间形成了介质腔6,上述介质腔上开设有进口5和出口10,用于待加热介质于介质腔的流入和流出。另外,介质腔可以根据实际使用情况,在内部设置导流片,以提高介质的流动状态,进而增强换热效果,当然在发热密度小时也可以不设置导流片。特别的是,发热层和转子磁轭之间存在间隙,在本实施例中,发热层和转子磁轭之间存在2

‑

50mm间隙。

23.如图1、图3所示,励磁组件是由励磁壳体以及励磁壳体内部设置的永磁体16、励磁转子铁芯18、励磁定子铁芯14、励磁定子线圈15、换向器12、电刷17组成的,其中,上述励磁壳体是由第二上盖板13以及第二端盖板20构成的。具体地,永磁体固定在励磁转子铁芯上,可以通过胶(比如托马斯磁钢专用胶tho4058)或其他方式固定。励磁转子铁芯固定在主轴上,励磁定子铁芯固定在励磁壳体上,在励磁定子铁芯上开设有定子槽,用于放置励磁定子线圈,换向器固定在第二上盖板上,电刷通过支撑19固定在主轴上,随着主轴一起旋转,且

电刷和换向器滑动接触连接。励磁定子线圈与换向器相连接,其中,主轴通过轴承分别与第一端盖板、第二端盖板安装固定,且励磁转子线圈与电刷相连接。

24.特别的是,在励磁组件与发热组件之间还设置有中间盖板11,通过中间盖板将发热组件与励磁组件有效间隔开,进而保证了永磁体与高温发热层的有效间距,从而降低高温退磁的风险率。主轴可以通过轴承2与第一端盖板、第二端盖板安装固定,当然也可以通过轴承与第一端盖板和中间盖板安装固定。

25.通过本发明的应用,外部扭矩输入系统后,驱动主轴旋转,通过主轴输入能量,带动励磁转子铁芯和永磁体以及转子磁轭旋转,永磁体所产生的永磁场切割静止不动的励磁定子线圈,并在励磁定子线圈上产生感应交流电,交流电通过换向器和电刷整流成直流电并进入励磁转子线圈中,通入直流电的励磁转子线圈随着主轴转动,励磁转子线圈所产生的磁场切割静止不动的发热层,发热层上产生感应电涡流并发热,使发热层的温度升高,待加热介质从介质腔的进口进入介质腔后,被高温的加热层加热,并从介质腔的出口流出,实现介质的加热。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1